1.本实用新型涉及制链装置技术领域,具体涉及一种高强度大规格链条焊机用的传输机构。

背景技术:

2.焊机传输装置是链条焊接开始前辅助准备工作,是待焊链环达到焊接工位上的保证,传输不到位,会直接影响链环的预夹紧位置,从而影响下道工序的进行。目前的链条闪光焊机一般都是靠人工手持进行装卡的,随意性很强,而且操作人员劳动强度大。因此,以上问题亟需解决。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种高强度大规格链条焊机用的传输机构,可将链条一点点向后拉动,从而便于焊接,降低了操作人员的劳动强度,大大提高了工作效率。

4.为解决上述技术问题,本实用新型采取如下技术方案:本实用新型的一种高强度大规格链条焊机用的传输机构,其创新点在于:包括传输油缸、送链扶正导轨、拉链导轨、砧座和拉链装置;所述送链扶正导轨和拉链导轨呈倒v形设置在焊机外侧,且二者之间通过砧座抵紧连接;在所述送链扶正导轨上放置有链条,且在所述拉链导轨的一侧还设有用于拉动链条的拉链装置,并在所述拉链导轨的另一侧还设有传输油缸,所述传输油缸的活动端与所述拉链装置固定连接,并带动拉链装置沿拉链导轨的长度方向进行滑移;通过传输油缸和拉链装置的配合使用,待焊链环在送链扶正导轨内移动至砧座处进行焊接后,焊后链环在拉链导轨内移动至下一工位。

5.优选的,在所述砧座与送链扶正导轨的上侧以及所述砧座与拉链导轨的上侧沿其长度方向还分别嵌入开设有导向槽,两个所述导向槽同轨迹设置,且其槽宽均与链环厚度相一致。

6.优选的,还包括油缸固定座;所述传输油缸活动端的伸缩方向与所述拉链导轨的长度方向相一致,且其固定端通过油缸固定座固定设置在所述拉链导轨的另一侧。

7.优选的,还包括拉链爪和驱动组件;在所述拉链装置靠近砧座的一侧还设有用于抵接于待焊链环一端外侧或内侧的拉链爪,且在所述拉链爪与所述拉链装置之间还设有驱动组件,所述驱动组件设置在所述拉链装置上,且与所述拉链爪联动连接,并随着拉链装置沿拉链导轨的长度方向进行滑移,驱动拉链爪离开链条所在位置。

8.优选的,所述驱动组件包括气缸、连接块和连接杆;所述气缸沿拉链导轨的长度方向设置在所述拉链装置上,且其固定端与所述拉链装置铰接;在所述拉链装置上还铰接设有连接块,所述连接块的一端与所述气缸的输出端固定连接,并通过气缸的伸缩带动连接块进行转动;所述拉链爪靠近砧座的一端为用于钩入待焊链环的勾状结构,且其另一端通过连接杆与所述连接块的另一端铰接;气缸驱动连接块转动,并带动拉链爪进行转动。

9.优选的,在所述送链扶正导轨远离砧座的一端还固定设有压链装置,且在所述压链装置与所述送链扶正导轨之间还设有供链条穿过的通道。

10.本实用新型的有益效果:

11.(1)本实用新型可将链条一点点向后拉动,从而便于焊接,降低了操作人员的劳动强度,大大提高了工作效率;

12.(2)本实用新型通过传输油缸和拉链装置的配合使用,实现了拉链爪拉动链条位置的可调节,从而适用于不同尺寸链条的焊接,提高了其通用性。

附图说明

13.为了更清晰地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

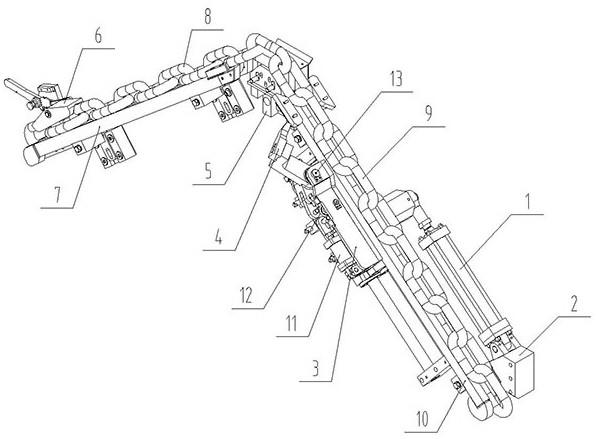

14.图1为本实用新型一种高强度大规格链条焊机用的传输机构的结构示意图。

15.其中,1-传输油缸;2-油缸固定座;3-拉链装置;4-拉链爪;5-砧座;6-压链装置;7-送链扶正导轨;8-待焊链环;9-焊后链环;10-拉链导轨;11-气缸;12-连接块;13-连接杆。

具体实施方式

16.下面将通过具体实施方式对本实用新型的技术方案进行清楚、完整地描述。

17.本实用新型的一种高强度大规格链条焊机用的传输机构,包括传输油缸1、送链扶正导轨7、拉链导轨10、砧座5和拉链装置3;具体结构如图1所示,送链扶正导轨7和拉链导轨10呈倒v形设置在焊机外侧,且二者之间通过砧座5抵紧连接;在送链扶正导轨7上放置有链条,且在拉链导轨10的一侧还设有用于拉动链条的拉链装置3,并在拉链导轨10的另一侧还设有传输油缸1,传输油缸1的活动端与拉链装置3固定连接,并带动拉链装置3沿拉链导轨10的长度方向进行滑移;其中,在砧座5与送链扶正导轨7的上侧以及砧座5与拉链导轨10的上侧沿其长度方向还分别嵌入开设有导向槽,两个导向槽同轨迹设置,且其槽宽均与链环厚度相一致。本实用新型通过传输油缸1和拉链装置3的配合使用,待焊链环8在送链扶正导轨7内移动至砧座5处进行焊接后,焊后链环9在拉链导轨10内移动至下一工位。

18.如图1所示,传输油缸1活动端的伸缩方向与拉链导轨10的长度方向相一致,且其固定端通过油缸固定座2固定设置在拉链导轨10的另一侧。本实用新型在焊机上连接有两用于导向拉链装置3滑移的导向杆(图中未显示),导向杆贯穿拉链装置3设置,确保拉链装置3仅沿拉链导轨10的长度方向滑移,以提高导向精度。

19.本实用新型在拉链装置3靠近砧座5的一侧还设有用于抵接于待焊链环8一端外侧或内侧的拉链爪4,且在拉链爪4与拉链装置3之间还设有驱动组件,驱动组件设置在拉链装置3上,且与拉链爪4联动连接,并随着拉链装置3沿拉链导轨10的长度方向进行滑移,驱动拉链爪4离开链条所在位置;其中,驱动组件包括气缸11、连接块12和连接杆13;如图1所示,气缸11沿拉链导轨10的长度方向设置在拉链装置3上,且其固定端与拉链装置3铰接;在拉链装置3上还铰接设有连接块12,连接块12的一端与气缸11的输出端固定连接,并通过气缸11的伸缩带动连接块12进行转动;拉链爪4靠近砧座5的一端为用于钩入待焊链环8的勾状

结构,且其另一端通过连接杆13与连接块12的另一端铰接;本实用新型中气缸11驱动连接块12转动,并带动拉链爪4进行转动,从而便于将拉链爪4下压钩入待焊链环8内,将链条进行传输。

20.如图1所示,在送链扶正导轨7远离砧座5的一端还固定设有压链装置6,且在压链装置6与送链扶正导轨7之间还设有供链条穿过的通道,确保链条的传输稳定。

21.本实用新型的工作原理:首先传输油缸1的活动端伸出,带动拉链装置3移动至所需位置,在气缸11的驱动下,拉链爪4下压钩入待焊链环8内;然后传输油缸1的活动端缩回,使得待焊链环8在送链扶正导轨7内移动至砧座5处进行焊接;然后重复上述动作进行下一个待焊链环8的焊接,同时带动焊后链环9在拉链导轨10内移动至下一工序。

22.本实用新型的有益效果:

23.(1)本实用新型可将链条一点点向后拉动,从而便于焊接,降低了操作人员的劳动强度,大大提高了工作效率;

24.(2)本实用新型通过传输油缸1和拉链装置3的配合使用,实现了拉链爪4拉动链条位置的可调节,从而适用于不同尺寸链条的焊接,提高了其通用性。

25.上面所述的实施例仅仅是本实用新型的优选实施方式进行描述,并非对本实用新型的构思和范围进行限定,在不脱离本实用新型设计构思的前提下,本领域中普通工程技术人员对本实用新型的技术方案作出的各种变型和改进均应落入本实用新型的保护范围,本实用新型的请求保护的技术内容,已经全部记载在技术要求书中。