1.本实用新型属于托辊管体技术领域,尤其涉及一种新型管体镗孔加工设备。

背景技术:

2.托辊是皮带输送机的重要组成部分,其主要作用是托起皮带,利用与输送的摩擦力带动皮带往指定方向运转,完成皮带输送机对物料的输送任务,托辊的质量决定着皮带输送机的作业率。

3.目前,国内外对托辊管体的加工方式主要采用镗孔车床、齐头车床、倒角车床进行加工,必须经过三道加工工序的加工才能完成所需要的成品,在这三道加工工序中,避免不了多次装夹定位、放料、取料,而在这多次装夹定位的过程中,容易对托辊管体加工的精确度造成误差,大量浪费了人力、物力;对托辊生产具有一定的局限性,影响了生产进度,急需研制一种新型管体镗孔加工设备,以解决上述问题,且便于市场推广与应用。

4.因此,发明一种新型管体镗孔加工设备显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种新型管体镗孔加工设备,以解决上述提到的问题。一种新型管体镗孔加工设备,包括床身、第一滑轨、第一滑块、第一油缸、伺服电机、龙门架、第二油缸、镀铬棒导杆、卡紧装置、第二滑轨、第三油缸、第二滑块、送料板、存料板和刀具装置,所述第一滑轨采用两个,且第一滑轨安装在床身上方的两端;所述第一滑块采用多个,且第一滑块卡设在第一滑轨上;所述第一油缸采用两个,且第一油缸安装在床身上方的两端,该第一油缸相互靠近的一端与第一滑块相互背离的一侧相连;所述伺服电机采用两个,且伺服电机安装在第一滑块上;所述刀具装置采用两个,且刀具装置安装在伺服电机的输出轴上;所述龙门架采用两个,且龙门架安装在床身的上方,该龙门架位于第一滑块上方的外侧;所述第二油缸采用两个,且第二油缸安装在龙门架的上方;所述镀铬棒导杆采用多个,且镀铬棒导杆安装在第二油缸的下方;所述卡紧装置安装在镀铬棒导杆的下方;所述第二滑轨安装在床身前侧上方的中间位置;所述第二滑块卡设在第二滑轨上;所述第三油缸安装在床身前侧的上方,且第三油缸的末端与第二滑块的下端相连;所述送料板安装在第二滑块的上方;所述存料板设置在送料板的上方。

6.优选的,新型管体镗孔加工设备还包括电控柜和plc控制器,所述电控柜和plc控制器安装在床身的内部,且电控柜通过导线与市电相连,该plc控制器通过导线与电控柜相连;所述第一滑块的尺寸与第一滑轨的尺寸匹配;所述第一滑轨用于对第一滑块进行支撑和导向;所述第一油缸通过导线分别与电控柜和plc控制器相连,且第一油缸用于带动第一滑块在第一滑轨上滑动。

7.优选的,所述伺服电机通过导线分别与电控柜和plc控制器相连;所述刀具装置包括刀盘、刀座和加工刀,所述刀盘安装在伺服电机的输出轴上;所述刀座安装在刀盘上;所述加工刀可拆卸安装在刀座上,且加工刀为管体镗孔刀、管体齐头刀或管体倒角刀其中的

一种。

8.优选的,所述第二油缸通过导线分别与电控柜和plc控制器相连,且第二油缸用于推动镀铬棒导杆和卡紧装置上下移动;所述卡紧装置的下端设置有上卡紧板;所述床身上方对应卡紧装置的位置安装有下卡紧板。

9.优选的,所述第二滑块的尺寸与第二滑轨的尺寸匹配;所述第二滑轨用于对第二滑块进行支撑和导向;所述第三油缸通过导线分别与电控柜和plc控制器相连,且第三油缸用于推动第二滑块在第二滑轨上移动;所述送料板的上端开设有凹槽;所述存料板的上下两端均开设有凹槽,且存料板下端的凹槽与送料板的凹槽交错设置,该存料板上端的凹槽用于稳定托辊管体。

10.与现有技术相比,本实用新型具有如下有益效果:

11.1.本实用新型的卡紧装置、刀具装置和伺服电机的设置,使用时,通过卡紧装置对托辊管体进行夹紧,伺服电机带动刀具装置对托辊管体进行加工作业,刀具装置中的加工刀和刀座采用可拆卸式相连,加工刀为管体镗孔刀、管体齐头刀或管体倒角刀其中的一种,对托辊管体一次夹装就能实现管体镗孔刀、管体齐头刀或管体倒角刀的三种加工方式,保证对托辊管体加工的精确度,节省大量的人力、物力,保证对托辊的生产进度。

12.2.本实用新型的卡紧装置、第二油缸和镀铬棒导杆的设置,plc控制器控制第二油缸通电运行,第二油缸带动镀铬棒导杆和卡紧装置向下移动,通过卡紧装置的上卡紧板与床身上方的下卡紧板对托辊管体进行夹紧,避免加工时出现移动和角度偏移的现象,保证加工设备的加工精度。

13.3.本实用新型的第二滑轨、第三油缸、第二滑块、送料板和存料板的设置,plc控制器控制第三油缸通电运行,第三油缸带动第二滑块移动,使送料板和存料板移动至床身上方的中间位置,实现对托辊管体自动上料的目的,提高加工设备的自动化程度。

附图说明

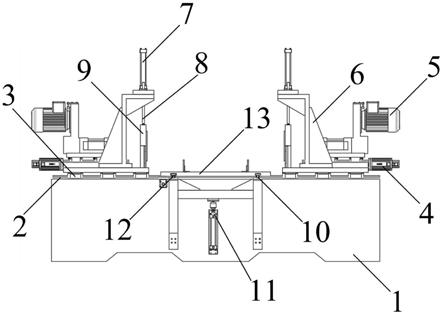

14.图1是本实用新型的结构示意图。

15.图2是本实用新型的俯视图。

16.图3是本实用新型的左视图。

17.图中:

18.1、床身;2、第一滑轨;3、第一滑块;4、第一油缸;5、伺服电机;6、龙门架;7、第二油缸;8、镀铬棒导杆;9、卡紧装置;10、第二滑轨;11、第三油缸;12、第二滑块;13、送料板;14、存料板;15、刀具装置。

具体实施方式

19.以下结合附图对本实用新型做进一步描述:

20.实施例:

21.如附图1至附图3所示

22.本实用新型提供一种新型管体镗孔加工设备,包括床身1、第一滑轨2、第一滑块3、第一油缸4、伺服电机5、龙门架6、第二油缸7、镀铬棒导杆8、卡紧装置9、第二滑轨10、第三油缸11、第二滑块12、送料板13、存料板14和刀具装置15,第一滑轨2采用两个,且第一滑轨2安

装在床身1上方的两端;第一滑块3采用多个,且第一滑块3卡设在第一滑轨2上;第一油缸4采用两个,且第一油缸4安装在床身1上方的两端,该第一油缸4相互靠近的一端与第一滑块3相互背离的一侧相连;伺服电机5采用两个,且伺服电机5安装在第一滑块3上;刀具装置15采用两个,且刀具装置15安装在伺服电机5的输出轴上;龙门架6采用两个,且龙门架6安装在床身1的上方,该龙门架6位于第一滑块3上方的外侧;第二油缸7采用两个,且第二油缸7安装在龙门架6的上方;镀铬棒导杆8采用多个,且镀铬棒导杆8安装在第二油缸7的下方;卡紧装置9安装在镀铬棒导杆8的下方;第二滑轨10安装在床身1前侧上方的中间位置;第二滑块12卡设在第二滑轨10上;第三油缸11安装在床身1前侧的上方,且第三油缸11的末端与第二滑块12的下端相连;送料板13安装在第二滑块12的上方;存料板14设置在送料板13的上方。

23.本实施例中,新型管体镗孔加工设备还包括电控柜和plc控制器,电控柜和plc控制器安装在床身的内部,且电控柜通过导线与市电相连,该plc控制器通过导线与电控柜相连;第一滑块3的尺寸与第一滑轨2的尺寸匹配;第一滑轨2用于对第一滑块3进行支撑和导向;第一油缸4通过导线分别与电控柜和plc控制器相连,且第一油缸4用于带动第一滑块3在第一滑轨2上滑动,电控柜接通市电为加工设备供电,plc控制器通电运行对加工设备进行控制。

24.本实施例中,伺服电机5通过导线分别与电控柜和plc控制器相连;刀具装置15包括刀盘、刀座和加工刀,刀盘安装在伺服电机5的输出轴上;刀座安装在刀盘上;加工刀可拆卸安装在刀座上,且加工刀为管体镗孔刀、管体齐头刀或管体倒角刀其中的一种,使用时,通过卡紧装置9对托辊管体进行夹紧,伺服电机5带动刀具装置15对托辊管体进行加工作业,刀具装置15中的加工刀和刀座采用可拆卸式相连,加工刀为管体镗孔刀、管体齐头刀或管体倒角刀其中的一种,对托辊管体一次夹装就能实现管体镗孔刀、管体齐头刀或管体倒角刀的三种加工方式,保证对托辊管体加工的精确度,节省大量的人力、物力,保证对托辊的生产进度。

25.本实施例中,第二油缸7通过导线分别与电控柜和plc控制器相连,且第二油缸7用于推动镀铬棒导杆8和卡紧装置9上下移动;卡紧装置9的下端设置有上卡紧板;床身1上方对应卡紧装置9的位置安装有下卡紧板,plc控制器控制第二油缸7通电运行,第二油缸7带动镀铬棒导杆8和卡紧装置9向下移动,通过卡紧装置9的上卡紧板与床身1上方的下卡紧板对托辊管体进行夹紧,避免加工时出现移动和角度偏移的现象,保证加工设备的加工精度。

26.本实施例中,第二滑块12的尺寸与第二滑轨10的尺寸匹配;第二滑轨10用于对第二滑块12进行支撑和导向;第三油缸11通过导线分别与电控柜和plc控制器相连,且第三油缸11用于推动第二滑块12在第二滑轨10上移动;送料板13的上端开设有凹槽;存料板14的上下两端均开设有凹槽,且存料板14下端的凹槽与送料板13的凹槽交错设置,该存料板14上端的凹槽用于稳定托辊管体,plc控制器控制第三油缸11通电运行,第三油缸11带动第二滑块12移动,使送料板13和存料板14移动至床身1上方的中间位置,实现对托辊管体自动上料的目的,提高加工设备的自动化程度。

27.本实用新型,使用时,电控柜接通市电为加工设备供电,plc控制器通电运行对加工设备进行控制,plc控制器控制第三油缸11通电运行,第三油缸11带动第二滑块12移动,使送料板13和存料板14移动至床身1上方的中间位置,实现对托辊管体自动上料的目的,提

高加工设备的自动化程度,plc控制器控制第二油缸7通电运行,第二油缸7带动镀铬棒导杆8和卡紧装置9向下移动,通过卡紧装置9的上卡紧板与床身1上方的下卡紧板对托辊管体进行夹紧,避免加工时出现移动和角度偏移的现象,保证加工设备的加工精度,通过卡紧装置9对托辊管体进行夹紧,伺服电机5带动刀具装置15对托辊管体进行加工作业,刀具装置15中的加工刀和刀座采用可拆卸式相连,加工刀为管体镗孔刀、管体齐头刀或管体倒角刀其中的一种,对托辊管体一次夹装就能实现管体镗孔刀、管体齐头刀或管体倒角刀的三种加工方式,保证对托辊管体加工的精确度,节省大量的人力、物力,保证对托辊的生产进度。

28.利用本实用新型所述技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。