1.本发明属于作业技术领域,涉及一种定位装置,特别是一种斜齿刀头定位装置。

2.本发明属于作业技术领域,涉及一种焊接装置,特别是一种圆锯片刀头焊接机。

背景技术:

3.金刚石切割工具是常用的切割工具之一,如金刚石锯片、金刚石排锯和金刚石薄壁钻等。金刚石切割工具包括基体和固定在基体上的刀头,目前刀头与基体之间主要采用钎焊或激光焊接。

4.圆锯片刀头焊接机是一种辅助金刚石刀头焊接在基体上的设备;如中国专利文献记载的金刚石工具焊接机(申请公布号cn103223538a)。斜齿刀头定位装置是一种用于定位金刚石刀头位置的装置,通过提高金刚石刀头位于焊接机上位置一致性,实现提高金刚石刀头与基体之间配合一致性。

5.发明人曾提出了多种斜齿刀头定位装置,如中国专利文献记载的金刚石刀头定位座和金刚石切割工具焊接机(申请号201610796756.0),金刚石刀头定位座和金刚石刀头输送装置(申请号201820945342.4)。

6.一种同向直线斜保护齿式金刚石圆锯片(申请号201520175302.2),包括同心直齿刀头和同心斜齿刀头。目前的金刚石刀头定位座仅适合定位同心直齿刀头,或者说采用现有金刚石刀头定位座定位同心斜齿刀头时存在着同心斜齿刀头的两端面倾斜设置,即同心斜齿刀头位于金刚石刀头定位座上的状态与同心斜齿刀头位于基体上的状态不相符,进而同心斜齿刀头无法采用圆锯片刀头焊接机自动焊接。目前,同心直齿刀头圆锯片刀头焊接机自动焊接,同心斜齿刀头采用手动焊接,这样存在着劳动强度大,圆锯片生产效率低,同心斜齿刀头焊接品质一致性低等问题。

技术实现要素:

7.本发明提出了一种斜齿刀头定位装置,本发明要解决的技术问题是如何提出一种适合定位斜齿刀头的斜齿刀头定位装置,最好是使斜齿刀头适合采用圆锯片刀头焊接机自动焊接到圆锯片基体上。

8.本发明提出了一种圆锯片刀头焊接机,本发明要解决的技术问题是如何提高具有直齿刀头和斜齿刀头圆锯片的刀头焊接效率。

9.本发明的要解决的技术问题可通过下列技术方案来实现:一种金刚石斜齿刀头定位装置包括基座和具有导向定位槽的定位组件,定位组件安装在基座上,基座上固定有刀头托持板,刀头托持板上具有相对于水平面倾斜设置的托持面,导向定位槽位于托持面的上方,定位组件用于定位位于托持面上的斜齿刀头。

10.托持面的倾斜角度α与待夹持斜齿刀头底面的倾斜角度β相同,这样便能保证定位在上述金刚石斜齿刀头定位装置上的斜齿刀头状态与焊接在基体上的斜齿刀头状态相同;由此具有上述金刚石斜齿刀头定位装置的圆锯片刀头焊接机能自动地将斜齿刀头焊接在

基体上。

11.在上述的金刚石斜齿刀头定位装置中,所述托持面相对于水平面倾斜向下设置,或所述托持面相对于水平面倾斜向上设置。

12.一种圆锯片刀头焊接机,包括机架和刀头夹钳,机架上安装有用于装夹圆锯片基体的基体夹具,刀头夹钳与机架之间通过夹钳移动驱动装置相连接,圆锯片刀头焊接机还包括金刚石直齿刀头定位装置和上述金刚石斜齿刀头定位装置,金刚石直齿刀头定位装置和金刚石斜齿刀头定位装置与机架之间均通过直线导轨组件相连接;当金刚石直齿刀头定位装置位于刀头夹钳正下方时,金刚石斜齿刀头定位装置位于刀头夹钳的一侧,通过移动能使金刚石斜齿刀头定位装置位于刀头夹钳的正下方,金刚石直齿刀头定位装置位于刀头夹钳的另一侧。

13.利用圆锯片刀头焊接机焊接具有直齿刀头和斜齿刀头的圆锯片过程中,当圆锯片基体中直齿刀头焊接面位于最上方时,通过操控夹钳移动驱动装置能使金刚石直齿刀头定位装置位于刀头夹钳正下方,进一步操控刀头夹钳和夹钳移动驱动装置能将金刚石直齿刀头定位装置上的直齿刀头转移至基体上,进而执行焊接作业,实现直齿刀头与基体固定连接。焊接完成一个刀头后,基体转动设定角度;当圆锯片基体中斜齿刀头焊接面位于最上方时,通过移动金刚石直齿刀头定位装置使其避开刀头夹钳正下方区域,以及操控夹钳移动驱动装置和移动金刚石斜齿刀头定位装置,使金刚石斜齿刀头定位装置位于刀头夹钳正下方,进一步操作刀头夹钳和夹钳移动驱动装置能将金刚石斜齿刀头定位装置上的斜齿刀头转移至圆锯片基体上,进而执行焊接作业,实现斜齿刀头与基体固定连接。由此可知,本圆锯片刀头焊接机不仅实现斜齿刀头自动焊接在圆锯片基体上基体上,提高斜齿刀头焊接品质一致性;还实现圆锯片中的直齿刀头和斜齿刀头在同一台圆锯片刀头焊接机上完成焊接,进而提高自动化程度,圆锯片生产效率以及降低工人劳动强度。

14.在上述的圆锯片刀头焊接机中,所述金刚石直齿刀头定位装置和金刚石斜齿刀头定位装置通过连杆固定连接;或金刚石直齿刀头定位装置的基座与金刚石斜齿刀头定位装置的基座连为一体;这样实现金刚石直齿刀头定位装置和金刚石斜齿刀头定位装置同步移动,使金刚石直齿刀头定位装置或金刚石斜齿刀头定位装置位于刀头夹钳正下方操作更简单方便,进而提高圆锯片生产效率。

15.在上述的圆锯片刀头焊接机中,所述机架上安装有驱动件,驱动件与连杆或基座相连接,通过操控驱动件实现自动驱动金刚石直齿刀头定位装置和金刚石斜齿刀头定位装置移动,提高圆锯片刀头焊接机自动化程度,进而使金刚石直齿刀头定位装置或金刚石斜齿刀头定位装置位于刀头夹钳正下方操作更简单方便,提高圆锯片生产效率。

16.在上述的圆锯片刀头焊接机中,所述圆锯片刀头焊接机还包括控制电路和用于检测判定基体的顶面是否为斜齿刀头焊接面的检测电路,检测电路和驱动件均与控制电路相连接;控制电路能根据检测电路的判检测判定结构控制驱动件。当检测电路检测判定基体中斜齿刀头焊接面位于最上方时以及当金刚石直齿刀头定位装置位于开刀头夹钳正下方时,控制电路控制驱动件不允许,使金刚石直齿刀头定位装置保持位于开刀头夹钳正下方。当检测电路检测判定基体中斜齿刀头焊接面未位于最上方时以及当金刚石直齿刀头定位装置位于开刀头夹钳正下方时,控制电路控制驱动件运行,使金刚石直齿刀头定位装置移动,直线金刚石斜齿刀头定位装置位于开刀头夹钳正下方。

附图说明

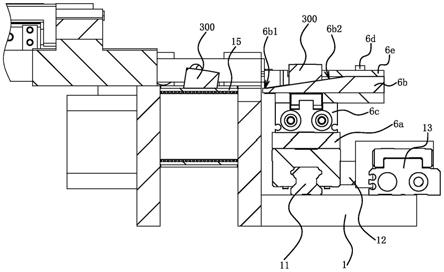

17.图1是圆锯片刀头焊接机的立体结构示意图。

18.图2和图6是利用圆锯片刀头焊接机焊接刀头时处于不同状态的立体结构示意图。

19.图3是图2中局部结构放大图。

20.图4是圆锯片刀头焊接机处于图2所示状态的俯视局部结构示意图。

21.图5是图4中a-a的剖视结构示意图。

22.图7是实施例二中金刚石斜齿刀头定位装置的立体结构示意图。

23.图8是实施例二中金刚石斜齿刀头定位装置的俯视结构示意图。

24.图9是图8中b-b的剖视结构示意图。

25.图中,100、圆锯片基体;200、直齿刀头;300、斜齿刀头;1、机架;2、刀头夹钳;3、基体夹具;4、夹钳移动驱动装置;4a、升降驱动组件;4b、平移板;4c、平移驱动组件;5、金刚石直齿刀头定位装置;6、金刚石斜齿刀头定位装置;6a、基座;6b、刀头托持板;6b1、衔接面;6b2、托持面;6c、定位组件;6c1、同步气动夹;6c2、夹头;6d、螺栓;6e、刀头靠山;7、升降板;8、升降驱动组件;9、后靠山;10、前推组件;11、直线导轨组件;12、连杆;13、驱动件;14、直齿刀头输送装置;15、斜齿刀头输送装置。

具体实施方式

26.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

27.实施例一:如图1至图6所示,圆锯片刀头焊接机包括机架1、刀头夹钳2、基体夹具3、夹钳移动驱动装置4、金刚石直齿刀头定位装置5和金刚石斜齿刀头定位装置6。

28.基体夹具3用于装夹圆锯片基体100;圆锯片基体100与机架1之间设有升降板7,升降板7与机架1之间通过夹具升降驱动组件8相连接,圆锯片基体100与升降板7之间转动连接,由此安装在基体夹具3上的圆锯片基体100能升降移动以及转动。

29.机架1上安装有供圆锯片基体100依靠的后靠山9和安装有能将圆锯片基体100推向后靠山9的前推组件10,由此通过后靠山9和前推组件10能夹持定位圆锯片基体100顶部的位置,进而提高圆锯片基体100与刀头配合一致性。

30.金刚石直齿刀头定位装置5和金刚石斜齿刀头定位装置6均位于基体夹具3左侧,金刚石直齿刀头定位装置5和金刚石斜齿刀头定位装置6前后设置。金刚石直齿刀头定位装置5和金刚石斜齿刀头定位装置6与机架1之间均通过直线导轨组件11相连接,直线导轨组件11使金刚石直齿刀头定位装置5和金刚石斜齿刀头定位装置6能沿水平前后移动。金刚石直齿刀头定位装置5和金刚石斜齿刀头定位装置6通过连杆12固定连接,机架1上安装有驱动件13,驱动件13与连杆12相连接;说明书附图给出驱动件13为气缸,根据实际情况驱动件13也可为电机。

31.金刚石直齿刀头定位装置5可采用金刚石刀头定位座和金刚石切割工具焊接机(申请号201610796756.0)或金刚石刀头定位座和金刚石刀头输送装置申请号(201820945342.4)记载的技术方案。

32.金刚石斜齿刀头定位装置6包括基座6a、刀头托持板6b和定位组件6c,刀头托持板6b通过螺栓6d与基座6a固定连接,刀头托持板6b上具有水平设置的衔接面6b1和相对于水

平面倾斜设置的托持面6b2,托持面6b2相对于衔接面6b1向上倾斜设置;定位组件6c用于定位位于托持面6b2上的刀头。定位组件6c包括同步气动夹6c1和固定在同步气动夹6c1夹钳上的夹头6c2,同步气动夹6c1的缸体固定在基座6a上;两个夹头6c2之间形成导向定位槽,刀头托持板6b上通过螺栓6d固定连接有刀头靠山6e。根据不同型号的斜齿刀头300可更换刀头托持板6b,刀头靠山6e上的螺栓6d孔呈条状,由此可调整刀头靠山6e的位置。

33.机架1上安装有与金刚石直齿刀头定位装置5对应设置的直齿刀头输送装置14,直齿刀头输送装置14能排列输送直齿刀头且能将直齿刀头推入金刚石直齿刀头定位装置5内。机架1上还安装有与金刚石斜齿刀头定位装置6对应设置的斜齿刀头输送装置15;斜齿刀头输送装置15能排列输送斜齿刀头且能将斜齿刀头推入金刚石斜齿刀头定位装置6内。衔接面6b1与斜齿刀头输送装置15的刀头承载面重合设置,这样斜齿刀头输送装置15先使斜齿刀头300的前端先滑动至衔接面6b1上,再沿着托持面6b2向上滑动,斜齿刀头300滑入导向定位槽内,直至斜齿刀头300的端面与刀头靠山6e相抵靠;由于托持面6b2的倾斜角度与斜齿刀头300的底面倾斜角度相同,使得斜齿刀头300的侧面与定位在金刚石斜齿刀头定位装置6上的直齿刀头200侧面重合,进而焊接在圆锯片基体100上直齿刀头200和斜齿刀头300状态一致。

34.刀头夹钳2用于夹持刀头和释放被夹持的刀头,刀头夹钳2与机架1之间通过夹钳移动驱动装置4相连接。说明书附图给出夹钳移动驱动装置4包括夹钳升降驱动组件4a、平移板4b和平移驱动组件4c;刀头夹钳2与平移板4b之间通过夹钳升降驱动组件4a相连接,夹钳升降驱动组件4a用于驱动刀头夹钳2升降移动,进而实现提升刀头以及将刀头放置在圆锯片基体100的顶面上。平移板4b与机架1之间通过平移驱动组件4c相连接,平移驱动组件4c用于驱动刀头夹钳2水平移动,进而使刀头夹钳2在圆锯片基体100的顶面正上方区域与基体夹具3一侧区域来回移动,说明书附图给出平移驱动组件4c使刀头夹钳2水平左右移动。

35.当金刚石直齿刀头定位装置5位于刀头夹钳2正下方时,金刚石斜齿刀头定位装置6位于刀头夹钳2的前侧,通过移动金刚石直齿刀头定位装置5和金刚石斜齿刀头定位装置6,能使金刚石斜齿刀头定位装置6位于刀头夹钳2的正下方,金刚石直齿刀头定位装置5位于刀头夹钳2的会后侧。

36.圆锯片刀头焊接机还包括控制电路和用于检测判定基体的顶面是否为斜齿刀头焊接面的检测电路,检测电路和驱动件13均与控制电路相连接。检测电路包括测距传感器,测距传感器安装在平移板4b上,当刀头夹钳2位于金刚石直齿刀头定位装置5或金刚石斜齿刀头定位装置6正上方山时,测距传感器位于基体夹具3的正上方,测距传感器测量与锯片基体顶面之间间距,通过间距大小判断顶面是否为斜齿刀头焊接面,即测距传感器与直齿刀头焊接面之间间距小于测距传感器与斜齿刀头焊接面之间间距。当检测电路检测判定基体的顶面是斜齿刀头焊接面时,控制电路控制驱动件13运行,使金刚石斜齿刀头定位装置6向后侧移动,由此操作夹钳移动驱动装置4能使刀头夹钳2移动至金刚石斜齿刀头定位装置6上方,进一步操控刀头夹钳2和夹钳移动驱动装置4能将金刚石斜齿刀头定位装置6定位的斜齿刀头300转移至斜齿刀头焊接面上。

37.实施例二:如图7至图9所示,本实施例同实施例一的结构及原理基本相同,基本相同之处不再累赘描述,仅描述不一样的地方,不一样的地方在于金刚石斜齿刀头定位装置6

的衔接面6b1朝向。金刚石斜齿刀头定位装置6中刀头托持板6b的托持面6b2相对于衔接面6b1向下倾斜设置;在推送斜齿刀头300过程中,斜齿刀头300自动落在托持面6b2上。