1.本发明属于汽车生产技术领域,具体涉及汽车连杆生产线。

背景技术:

2.连杆组由连杆体、连杆大头盖、连杆小头衬套、连杆大头轴瓦和连杆螺栓(或螺钉)等组成,连杆组承受活塞销传来的气体作用力及其本身摆动和活塞组往复惯性力的作用,这些力的大小和方向都是周期性变化的,因此连杆受到压缩、拉伸等交变载荷作用,连杆必须有足够的疲劳强度和结构刚度,疲劳强度不足,往往会造成连杆体或连杆螺栓断裂,进而产生整机破坏的重大事故,若刚度不足,则会造成杆体弯曲变形及连杆大头的失圆变形,导致活塞、汽缸、轴承和曲柄销等的偏磨,由于汽车连杆加工数量庞大,人工检查耗时耗力。

技术实现要素:

3.为解决上述背景技术中提出的问题。本发明提供了汽车连杆生产线,具有智能化的特点。

4.为实现上述目的,本发明提供如下技术方案:汽车连杆生产线,包括控制端、第一传送带、扫描模块、固定台和第二传送带,所述控制端与压机电连接,所述第一传送带与控制端电连接,所述控制端与打标装置电连接,所述的方法包括以下步骤:

5.步骤一:压机将成型后的连接杆通过第一传送带进行输送;

6.步骤二:打标装置对第一传送带输送来的连接杆进行打标和数据录入,并将数据储存到控制端。

7.优选的,所述控制端与扫描模块电连接,所述控制端电连接有去毛刺装置电连接,所述去毛刺装置包括机床和铣刀,所述控制端电连接有清洗组件,清洗组件包括水泵、水箱、喷头和废水箱,所述的方法包括以下步骤:

8.步骤一:打标后的连接杆通过扫描模块进行扫描;

9.步骤二:扫描后的数据输送至控制端进行数据对比;

10.步骤三:对比后的数据反馈到去毛刺装置;

11.步骤四:对比后的数据反馈到去毛刺装置;

12.步骤五:去毛刺装置对连接杆进行打磨去毛刺;

13.步骤五:控制端控制清洗组件对打磨后的连接杆进行清洗吹干。

14.优选的,所述控制端电连接有除尘装置,所述除尘装置内设置有吸尘机和收集箱,所述控制端电连接有360度数据采集模块,所述控制端电连接有电动推杆,所述电动推杆另一端固定连接有推板,所述控制端电连接有第二传送带,所述第二传送带表面设置有传送板下表面设置有接料箱,所述的方法包括以下步骤:

15.步骤一:清洗后的连接杆通过吸尘机除尘;

16.步骤二:除尘后的连接杆通过第二传送带进行传送;

17.步骤三:360度数据采集模块对除尘后的连接杆进行扫描;

18.步骤四:扫描后的数据输送至控制端进行对比;

19.步骤五:数据对比合格,连接杆通过第二传送带机箱传送,数据对比不合格,控制端控制电动推杆伸长,将合不合格产品推到传送板,传送板将不合格的连接杆传送至接料箱。

20.与现有技术相比,本发明的有益效果是:

21.1、本发明,通过设置电动推杆、360度数据采集模块和接料箱,在对不合格的连接杆进行挑选时,360度数据采集模块将数据输送至控制端进行对比,若不合格,控制端控制电动推杆伸长,进而将不合格的连接杆推到传送板,传送板将不合格的连接杆传送至接料箱内进行收集,在电动推杆、360度数据采集模块和接料箱的作用下,更便于人们将不合格的连接杆进行分类。

22.2、本发明,通过设置吸尘机、收集箱和清洗组件,在对连接杆进行加工时,控制端通过去毛刺装置将连接杆进行打磨,打磨后的连接杆在水泵和喷头的作用下进行清洗,清洗后的废水流入到废水箱内进行收集,然后风干,然后通过除尘装置进行吸尘,灰尘落入收集箱内进行收集,防止污染,在吸尘机、收集箱和清洗组件的作用下,更便于人们对连接杆进行细加工,提高合格率。

附图说明

23.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

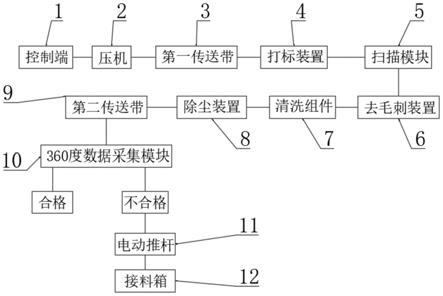

24.图1为本发明流程图的结构示意图;

25.图2为本发明中去毛刺装置电连接的结构示意图;

26.图3为本发明中清洗组件的结构示意图;

27.图4为本发明中除尘装置的结构示意图;

28.图中:1、控制端;2、压机;3、第一传送带;4、打标装置;5、扫描模块;6、去毛刺装置;7、清洗组件;8、除尘装置;9、第二传送带;10、360度数据采集模块;11、固定台;12、电动推杆;13、推板;14、传送板;15、接料箱;601、机床;602、铣刀;701、水泵;702、水箱;703、喷头;704、废水箱;801、吸尘机;802、收集箱。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.请参阅图1-4,本发明提供以下技术方案:汽车连杆生产线,包括控制端1、第一传送带3、扫描模块5、固定台11和第二传送带9,所述控制端1与压机2电连接,所述第一传送带3与控制端1电连接,所述控制端1与打标装置4电连接,所述的方法包括以下步骤:

32.步骤一:压机2将成型后的连接杆通过第一传送带3进行输送;

33.步骤二:打标装置4对第一传送带3输送来的连接杆进行打标和数据录入,并将数

据储存到控制端1。

34.具体的,所述控制端1与扫描模块5电连接,所述控制端1电连接有去毛刺装置6电连接,所述去毛刺装置6包括机床601和铣刀602,所述控制端1电连接有清洗组件7,清洗组件7包括水泵701、水箱702、喷头703和废水箱704,所述的方法包括以下步骤:

35.步骤一:打标后的连接杆通过扫描模块5进行扫描;

36.步骤二:扫描后的数据输送至控制端1进行数据对比;

37.步骤三:对比后的数据反馈到去毛刺装置6;

38.步骤四:对比后的数据反馈到去毛刺装置6;

39.步骤五:去毛刺装置6对连接杆进行打磨去毛刺;

40.步骤五:控制端1控制清洗组件7对打磨后的连接杆进行清洗吹干。

41.具体的,所述控制端1电连接有除尘装置8,所述除尘装置8内设置有吸尘机801和收集箱802,通过设置吸尘机801、收集箱802和清洗组件7,在对连接杆进行加工时,控制端1通过去毛刺装置6将连接杆进行打磨,打磨后的连接杆在水泵701和喷头703的作用下进行清洗,清洗后的废水流入到废水箱704内进行收集,然后风干,然后通过除尘装置8进行吸尘,灰尘落入收集箱802内进行收集,防止污染,在吸尘机801、收集箱802和清洗组件7的作用下,更便于人们对连接杆进行细加工,提高合格率,所述控制端1电连接有360度数据采集模块10,所述控制端1电连接有电动推杆12,所述电动推杆12另一端固定连接有推板13,所述控制端1电连接有第二传送带9,所述第二传送带9表面设置有传送板14下表面设置有接料箱15,通过设置电动推杆12、360度数据采集模块10和接料箱15,在对不合格的连接杆进行挑选时,360度数据采集模块10将数据输送至控制端1进行对比,若不合格,控制端1控制电动推杆12伸长,进而将不合格的连接杆推到传送板14,传送板14将不合格的连接杆传送至接料箱15内进行收集,在电动推杆12、360度数据采集模块10和接料箱15的作用下,更便于人们将不合格的连接杆进行分类,所述的方法包括以下步骤:

42.步骤一:清洗后的连接杆通过吸尘机801除尘;

43.步骤二:除尘后的连接杆通过第二传送带9进行传送;

44.步骤三:360度数据采集模块10对除尘后的连接杆进行扫描;

45.步骤四:扫描后的数据输送至控制端1进行对比;

46.步骤五:数据对比合格,连接杆通过第二传送带9机箱传送,数据对比不合格,控制端1控制电动推杆12伸长,将合不合格产品推到传送板14,传送板14将不合格的连接杆传送至接料箱15。

47.本发明的工作原理及使用流程:本发明将该装置移动到指定的位置,然后人们通过控制端1控制该装置运转,第一传送带3带动连接杆进行输送,打标装置4对连接杆进行打标,然后扫描模块5对连接杆进行扫描,扫描后的数据输送至控制端1进行数据对比,然后控制端1将数据反馈到去毛刺装置6,去毛刺装置6对连接杆进行打磨去毛刺,然后清洗组件7对打磨后的连接杆进行清洗,清洗后的连接杆通过吸尘机801进行吸尘,在第二传送带9的作用下继续对连接杆进行传送,然后360度数据采集模块10对除尘后的连接杆进行扫描,并将数据输送至控制端1进行对比,若数据对比合格,连接杆通过第二传送带9机箱传送,若数据对比不合格,控制端1控制电动推杆12伸长,将合不合格产品推到传送板14,传送板14将不合格连接杆传送至接料箱15内进行收集。

48.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。