基于激光焊接组装的3d探针

技术领域

1.本发明涉及3d探针技术领域,具体涉及一种基于激光焊接组装的3d探针。

背景技术:

2.针对soc晶圆测试市场,国内外大部分同行的probe head设计都需要利用cnc或者激光加工的方法来对探针实现机械支撑,机械支撑部分通常包含upper guide plate和lower guide plate;cnc加工或者激光加工出相关的guide plate,再通过人工组装对probe head进行机械装配,这其中guide plate加工成本和人工装配成本比较高,同时由于guide plate对探针有接触磨损,使得探针弹力的稳定性受到影响。

技术实现要素:

3.本发明的目的在于提供一种基于激光焊接组装的3d探针,用以解决现有技术中通过机械支撑的探针稳定性相对较差而且机械支撑加工成本高,人力装配成本高的问题。

4.本发明一方面提供了一种基于激光焊接组装的3d探针,包括探针头、探针尾、针身、焊接板和pcb板,所述探针头、针身和探针尾依次顺序连接,所述探针尾焊接连接焊接板,所述焊接板固定连接pcb板。

5.进一步的,所述探针尾与焊接板接触端设置为锯齿状。

6.进一步的,所述探针头、探针尾和针身一体成型。

7.进一步的,所述针身为s型结构。

8.本发明另一方面提供一种基于激光焊接组装的3d探针的焊接方法,包括如下步骤:

9.(1)探针整列,探针机械手抓取探针;

10.(2)机械手抓取探针后将探针尾的端部沾锡;

11.(3)机械手xy对位进行激光焊接点对位;

12.(4)激光焊接;

13.(5)焊接质量检查;

14.(6)重复抓取并焊接至整卡加工完成;

15.(7)整卡探针检查。

16.采用上述本发明技术方案的有益效果是:

17.本发明采用激光焊接的工艺将探针焊接固定在pcb板上,减少了cnc加工和人工组装的不确定性并降低成本,激光焊接固定工艺去除了guide plate,提高了探针弹力的稳定性;探针尾的端部设置锯齿装,提高接触面积,从而提高探针接触的可靠性;探针的针身为s型结构,降低探针头的scrub距离,针身左右变形小。

附图说明

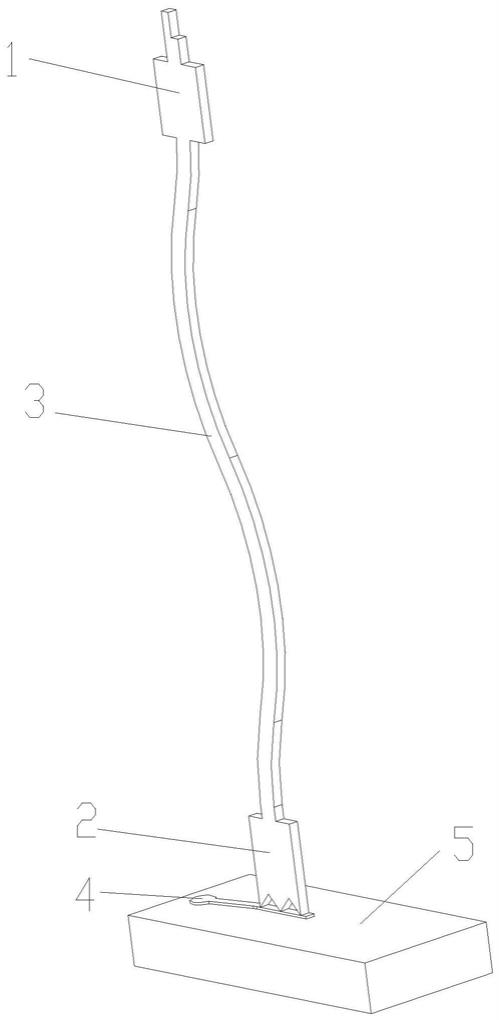

18.图1为本发明基于激光焊接组装的3d探针结构示意图;

19.图2为本发明3d探针主视图;

20.图3为本发明3d探针激光焊接流程图;

21.附图中,各标号所代表的部件列表如下:

22.1-探针头,2-探针尾,3-针身,4-焊接板,5-pcb板。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

24.如图1-2所示,本发明一方面提供了一种基于激光焊接组装的3d探针,包括探针头1、探针尾2、针身3、焊接板4和pcb板5,所述探针头1、针身3和探针尾2依次顺序连接,所述探针尾2焊接连接焊接板4,所述焊接板4固定连接pcb板5。

25.优选的,所述探针尾2与焊接板4接触端设置为锯齿状,锯齿状的结构提高探针尾2的接触面积,接触连接更牢固。

26.所述探针头1、探针尾2和针身3一体成型,优选的,所述针身3为s型结构,控制探针头1的scrub距离,针身3左右变形小。

27.如图3所示,该基于激光焊接组装的3d探针的焊接方法,包括如下步骤:

28.(1)探针整列,探针机械手抓取探针;

29.(2)机械手抓取探针后将探针尾2的端部沾锡;

30.(3)机械手xy对位进行激光焊接点对位;

31.(4)激光焊接;

32.(5)焊接质量检查;

33.(6)重复抓取并焊接至整卡加工完成;

34.(7)整卡探针检查。

35.通过激光焊接的工艺固定,减少了机械支撑,解放了人工,降低成本且提高了探针的稳定性。

36.综上,本发明采用激光焊接的工艺将探针焊接固定在pcb板上,减少了cnc加工和人工组装的不确定性并降低成本,激光焊接固定工艺去除了guide plate,提高了探针弹力的稳定性;探针尾的端部设置锯齿装,提高接触面积,从而提高探针接触的可靠性;探针的针身为s型结构,降低探针头的scrub距离,针身左右变形小。

37.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

技术特征:

1.一种基于激光焊接组装的3d探针,其特征在于,包括探针头、探针尾、针身、焊接板和pcb板,所述探针头、针身和探针尾依次顺序连接,所述探针尾焊接连接焊接板,所述焊接板固定连接pcb板。2.根据权利要求1所述的基于激光焊接组装的3d探针,其特征在于,所述探针尾与焊接板接触端设置为锯齿状。3.根据权利要求1所述的基于激光焊接组装的3d探针,其特征在于,所述探针头、探针尾和针身一体成型。4.根据权利要求1所述的基于激光焊接组装的3d探针,其特征在于,所述针身为s型结构。5.一种基于激光焊接组装的3d探针的焊接方法,其特征在于,包括如下步骤:(1)探针整列,探针机械手抓取探针;(2)机械手抓取探针后将探针尾的端部沾锡;(3)机械手xy对位进行激光焊接点对位;(4)激光焊接;(5)焊接质量检查;(6)重复抓取并焊接至整卡加工完成;(7)整卡探针检查。

技术总结

本发明涉及一种基于激光焊接组装的3D探针,包括探针头、探针尾、针身、焊接板和PCB板,所述探针头、针身和探针尾依次顺序连接,所述探针尾焊接连接焊接板,所述焊接板固定连接PCB板。本发明采用激光焊接的工艺将探针焊接固定在PCB板上,减少了CNC加工和人工组装的不确定性并降低成本,激光焊接固定工艺去除了Guide Plate,提高了探针弹力的稳定性;探针尾的端部设置锯齿装,提高接触面积,从而提高探针接触的可靠性;探针的针身为S型结构,降低探针头的Scrub距离,针身左右变形小。针身左右变形小。针身左右变形小。

技术研发人员:殷岚勇 施元军 刘凯

受保护的技术使用者:苏州晶晟微纳半导体科技有限公司

技术研发日:2021.11.12

技术公布日:2022/2/18