一种s31254与t91的异种钢焊接及热处理方法

技术领域

1.本发明涉及焊接技术领域,具体是一种s31254与t91的异种钢焊接及热处理方法。

背景技术:

2.s31254材料一般多应用于石油化工、高温脱硫、海洋平台等装置中,是一种含碳量极低的高钼高氮奥氏体不锈钢合金。由于其含有丰富且高于普通奥氏体不锈钢的合金元素,使其焊接热裂纹的敏感性大大增加,焊接难度进一步增加。同时,s31254材料在很多装置中,不可避免地要与其它高温耐热钢相连接,即存在异种钢的焊接。

3.s31254与t91的管道对接焊缝属于异种钢焊接接头中的奥氏体与马氏体组织类型,s31254的线膨胀系数远大于t91钢,传统的手工电弧焊焊接时会产生较大的热应力和变形,同时化学成分的差异会进一步的加剧碳迁移、元素稀释、氢致剥离以及焊接缺陷等问题的出现,从而使焊缝的硬度、冲击以及耐高温性能更快失效。虽然焊后热处理能改善异种钢的焊接接头性能,但由于t91是一种改良型的9cr-1mo空冷马氏体钢,热处理退火温度在740-760℃时最为适宜,而超级奥氏体不锈钢s31254在450℃~850℃这个敏化温度区间易产生脆性间隙相,因此如何使t91钢的一侧在回火温度为760℃下热处理的同时保证s31254一侧低于敏化温度尤为重要。

4.因此,需要从材料的下料、坡口加工、焊材选择、保护气种类、焊接工艺参数设定及电磁感应焊后热处理等关键环节入手进行研发与创新。

技术实现要素:

5.针对现有技术存在的技术问题,本发明提供一种s31254与t91的异种钢焊接及热处理方法,旨在提高超级奥氏体不锈钢s31254与t91的焊接接头的质量。

6.本发明提供的一种s31254与t91的异种钢焊接及热处理方法,包括下述步骤:

7.s1、坡口处理:分别对s31254和t91进行割断、单边j型坡口加工及100

㎜

范围内的坡口检测;

8.s2、坡口组装及定位:将s31254的单边j型坡口与t91的单边j型坡口进行对接,并采用定位块进行定位;

9.s3、保护工装及保护气设置:分别在s31254的焊缝背面和t91的焊缝背面设置背保护工装,并通气保护;

10.s4、焊接:在s31254与t91水平对接位置,采用全位置脉冲自动钨极氩弧焊完成异种钢的打底、填充、盖面;

11.其中,打底焊的焊接工艺参数分为五个区间,起弧位置为10-11点方向;

12.第1区间:峰值电流i

峰

=95-99a,基值电流i

基

=45-48;弧压u=10-11v,送丝速度400-410

㎜

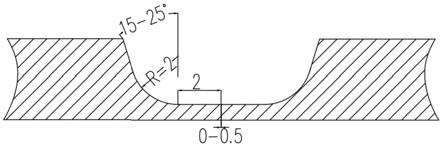

/min,焊枪行走速度=78-80

㎜

/min;

13.第2区间:峰值电流i

峰

=95-99a,基值电流i

基

=45-50;弧压u=10-11v,送丝速度400-410

㎜

/min,焊枪行走速度=78-80

㎜

/min;

14.第3区间:峰值电流i

峰

=95-99a,基值电流i

基

=45-50;弧压u=10-11v,送丝速度400-410

㎜

/min,焊枪行走速度=78-80

㎜

/min;

15.第4区间:峰值电流i

峰

=95-99a,基值电流i

基

=45-50;弧压u=10-11v,送丝速度400-410

㎜

/min,焊枪行走速度=78-80

㎜

/min;

16.第5区间:峰值电流i

峰

=95-99a,基值电流i

基

=45-50;弧压u=10-11v,送丝速度400-410

㎜

/min,焊枪行走速度=78-80

㎜

/min;

17.其中,填充焊、盖面焊的焊接工艺参数分为四个区间,起弧位置为12-1点方向;

18.第1区间:峰值电流i

峰

=95-99a,基值电流i

基

=45-48;弧压u=10-11v,送丝速度400-410

㎜

/min,焊枪行走速度=78-80

㎜

/min;

19.第2区间:峰值电流i

峰

=95-99a,基值电流i

基

=45-50;弧压u=10-11v,送丝速度400-410

㎜

/min,焊枪行走速度=78-80

㎜

/min;

20.第3区间:峰值电流i

峰

=95-99a,基值电流i

基

=45-50;弧压u=10-11v,送丝速度400-410

㎜

/min,焊枪行走速度=78-80

㎜

/min;

21.第4区间:峰值电流i

峰

=95-99a,基值电流i

基

=45-50;弧压u=10-11v,送丝速度400-410

㎜

/min,焊枪行走速度=78-80

㎜

/min;

22.s5、热处理:将焊接后的异种钢管道环缝局部加热到745

±

5℃。

23.优选地,s1中,所述单边j型坡口的坡口角度为15-25

°

,弧度r为2

㎜

,单边伸长量为2

㎜

,钝边厚度为1.5

㎜

。

24.优选地,s1中,采用100%pt渗透检测完成s31254侧100

㎜

范围内的坡口检测;采用100%ut超声检测完成t91侧100

㎜

范围内的坡口检测。

25.优选地,s2中,对接间隙为0-0.5

㎜

,坡口内外壁的错变量在0.5

㎜

以内。

26.优选地,s3中,焊枪保护气为96%体积百分比的氩气+2%体积百分比的氮气+2%体积百分比的氦气,背面保护气为95%体积百分比的氩气+5%体积百分比的氮气。

27.优选地,s4中,焊接时,采用awsa5.14:ernicrmo-10、直径为φ1.0mm的焊丝。

28.优选地,s4中,焊接时,使用管道全位置tig数字化自动管管焊机及配套刚性卡环tig焊枪,焊接电源极性设置为直流脉冲正接。

29.优选地,s4中,所述打底焊、填充焊和盖面焊中,收弧位置与起弧位置叠加不小于5

°

以上。

30.优选地,s4中,焊接前,对t91一侧进行预热,预热温度为220-250℃。

31.优选地,s5中,热处理时,采用电磁感应加热的紫铜管对s31254一侧进行温度控制,达到预设恒温温度时,开启循环水系统对s31254一侧进行恒温控制,确保其在敏化温度以下。

32.相对于现有技术,本发明的有益效果为:

33.1、本发明采用管道全位置自动焊分区工艺参数,保证了固定焊口圆周方向上熔池的动态平衡,确保了自动打底焊的成型,解决了打底焊的难题,提高了焊接线效率。

34.2、本发明采用阶梯式电磁感应热处理方式,不仅确保了奥氏体不锈钢侧的热处理温度能控制在敏化温度之下,防止组织脆性间隙相的产生,同时,也保证了tp91侧的马氏体组织的回火热处理工艺符合要求。

35.3、通过本发明方法制得的奥氏体不锈钢与马氏体耐热钢焊缝,不需要采用堆焊隔

离层就能有效的阻隔碳迁移、防止硬化层出现,降低焊缝组织应力、减少焊接缺陷的产生、提高焊缝的耐高温腐蚀性能、增强焊件的冲击韧性,保证焊缝持久的有效性能。

附图说明

36.图1为本发明实施例中单边j型坡口的结构示意图。

37.图2为本发明实施例中打底焊的示意图。

38.图3为本发明实施例中填充焊和盖面焊的示意图。

具体实施方式

39.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

40.实施例1

41.一种s31254与t91的异种钢焊接及热处理方法,包括下述步骤:

42.s1、坡口处理:采用外卡式液压管子切割坡口机分别对s31254和t91进行割断和单边j型坡口加工,所述单边j型坡口的坡口角度为15

°

,弧度r为2

㎜

,单边伸长量为2

㎜

,钝边厚度为1.5

㎜

;并采用100%pt渗透检测完成s31254侧100

㎜

范围内的坡口检测,采用100%ut超声检测完成t91侧100

㎜

范围内的坡口检测;

43.s2、坡口组装及定位:将s31254的单边j型坡口与t91的单边j型坡口进行对接,对接间隙为0

㎜

,坡口内外壁的错变量在0.5

㎜

以内,并采用四个定位块进行定位,定位块对称布置,电焊固定;

44.s3、保护工装及保护气设置:分别在s31254的焊缝背面和t91的焊缝背面设置背保护工装,并通气保护;其中,所述背保护工装是由刚性伸缩杆及两块柔性橡胶盖板组成;焊枪保护气为96%体积百分比的氩气+2%体积百分比的氮气+2%体积百分比的氦气,背面保护气为95%体积百分比的氩气+5%体积百分比的氮气;

45.s4、焊接:焊接前,分别对s31254一侧坡口及t91一侧坡口内外的毛刺采用直角磨头机进行打磨处理;在焊机编程界面完成“引弧方式”、“电流方式”、“预送气时间”等45个区间外参数和15个区间内如“区间数量”及各区间内“电流大小”、“送丝速度”、“横摆参数”等相关参数的设定;对t91一侧进行预热,预热温度为220℃;

46.焊接时,采用awsa5.14:ernicrmo-10、直径为φ1.0mm的焊丝;使用管道全位置tig数字化自动管管焊机及配套刚性卡环tig焊枪,焊接电源极性设置为直流脉冲正接;

47.在s31254与t91水平对接位置,采用全位置脉冲自动钨极氩弧焊完成异种钢的打底、填充、盖面;

48.其中,打底焊的焊接工艺参数分为五个区间,起弧位置为10-11点方向;

49.第1区间:峰值电流i

峰

=95a,基值电流i

基

=45;弧压u=10v,送丝速度400

㎜

/min,焊枪行走速度=78

㎜

/min;

50.第2区间:峰值电流i

峰

=95a,基值电流i

基

=45;弧压u=10v,送丝速度400

㎜

/min,焊枪行走速度=78

㎜

/min;

51.第3区间:峰值电流i

峰

=95a,基值电流i

基

=45;弧压u=10v,送丝速度400

㎜

/min,焊枪行走速度=78

㎜

/min;

52.第4区间:峰值电流i

峰

=95a,基值电流i

基

=45;弧压u=10v,送丝速度400

㎜

/min,焊枪行走速度=78

㎜

/min;

53.第5区间:峰值电流i

峰

=95a,基值电流i

基

=45;弧压u=10v,送丝速度400

㎜

/min,焊枪行走速度=78

㎜

/min;

54.其中,填充焊、盖面焊的焊接工艺参数分为四个区间,起弧位置为12-1点方向;

55.第1区间:峰值电流i

峰

=95a,基值电流i

基

=45;弧压u=10v,送丝速度400

㎜

/min,焊枪行走速度=78

㎜

/min;

56.第2区间:峰值电流i

峰

=95a,基值电流i

基

=45;弧压u=10v,送丝速度400

㎜

/min,焊枪行走速度=78

㎜

/min;

57.第3区间:峰值电流i

峰

=95a,基值电流i

基

=45;弧压u=10v,送丝速度400

㎜

/min,焊枪行走速度=78

㎜

/min;

58.第4区间:峰值电流i

峰

=95a,基值电流i

基

=45;弧压u=10v,送丝速度400

㎜

/min,焊枪行走速度=78

㎜

/min;

59.其中,所述打底焊、填充焊和盖面焊中,收弧位置与起弧位置叠加5

°

;

60.s5、热处理:采用阶梯式电磁感应热处理方式,将焊接后的异种钢管道环缝局部加热到740℃,升、降温速度为200℃/h,保温时间按δ

焊缝有效厚度

/25

㎜

计算;

61.同时,在同一装置中布置两组独立的电磁感应加热的方形紫铜管分别对s31254和tp91进行加热,s31254一侧通过智能单元控制温度在420

±

10℃,tp91一侧通过智能单元控制温度在760

±

10℃,加热温度、降温温度控制在50-150℃/h,保温时间为15min;热处理时,当s31254一侧达到设定温度420℃时,开启循环水系统对s31254一侧进行恒温控制,确保其在敏化温度之下。

62.实施例2

63.一种s31254与t91的异种钢焊接及热处理方法,包括下述步骤:

64.s1、坡口处理:采用外卡式液压管子切割坡口机分别对s31254和t91进行割断和单边j型坡口加工,所述单边j型坡口的坡口角度为20

°

,弧度r为2

㎜

,单边伸长量为2

㎜

,钝边厚度为1.5

㎜

;并采用100%pt渗透检测完成s31254侧100

㎜

范围内的坡口检测,采用100%ut超声检测完成t91侧100

㎜

范围内的坡口检测;

65.s2、坡口组装及定位:将s31254的单边j型坡口与t91的单边j型坡口进行对接,对接间隙为0.3

㎜

,坡口内外壁的错变量为0.5

㎜

以内,并采用四个定位块进行定位,定位块对称布置,电焊固定;

66.s3、保护工装及保护气设置:分别在s31254的焊缝背面和t91的焊缝背面设置背保护工装,并通气保护;其中,所述背保护工装是由刚性伸缩杆及两块柔性橡胶盖板组成;焊枪保护气为96%体积百分比的氩气+2%体积百分比的氮气+2%体积百分比的氦气,背面保护气为95%体积百分比的氩气+5%体积百分比的氮气;

67.s4、焊接:焊接前,分别对s31254一侧坡口及t91一侧坡口内外的毛刺采用直角磨头机进行打磨处理;在焊机编程界面完成“引弧方式”、“电流方式”、“预送气时间”等45个区间外参数和15个区间内如“区间数量”及各区间内“电流大小”、“送丝速度”、“横摆参数”等相关参数的设定;对t91一侧进行预热,预热温度为230℃;

68.焊接时,采用awsa5.14:ernicrmo-10、直径为φ1.0mm的焊丝;使用管道全位置tig

数字化自动管管焊机及配套刚性卡环tig焊枪,焊接电源极性设置为直流脉冲正接;

69.在s31254与t91水平对接位置,采用全位置脉冲自动钨极氩弧焊完成异种钢的打底、填充、盖面;

70.其中,打底焊的焊接工艺参数分为五个区间,起弧位置为10-11点方向;

71.第1区间:峰值电流i

峰

=97a,基值电流i

基

=46;弧压u=10v,送丝速度405

㎜

/min,焊枪行走速度=79

㎜

/min;

72.第2区间:峰值电流i

峰

=98a,基值电流i

基

=47;弧压u=11v,送丝速度406

㎜

/min,焊枪行走速度=79

㎜

/min;

73.第3区间:峰值电流i

峰

=96a,基值电流i

基

=48;弧压u=10v,送丝速度403

㎜

/min,焊枪行走速度=79

㎜

/min;

74.第4区间:峰值电流i

峰

=96a,基值电流i

基

=49;弧压u=11v,送丝速度407

㎜

/min,焊枪行走速度=79

㎜

/min;

75.第5区间:峰值电流i

峰

=98a,基值电流i

基

=47;弧压u=10v,送丝速度408

㎜

/min,焊枪行走速度=79

㎜

/min;

76.其中,填充焊、盖面焊的焊接工艺参数分为四个区间,起弧位置为12点方向;

77.第1区间:峰值电流i

峰

=97a,基值电流i

基

=46;弧压u=10v,送丝速度402

㎜

/min,焊枪行走速度=79

㎜

/min;

78.第2区间:峰值电流i

峰

=96a,基值电流i

基

=47;弧压u=11v,送丝速度405

㎜

/min,焊枪行走速度=79

㎜

/min;

79.第3区间:峰值电流i

峰

=98a,基值电流i

基

=48;弧压u=10v,送丝速度407

㎜

/min,焊枪行走速度=79

㎜

/min;

80.第4区间:峰值电流i

峰

=96a,基值电流i

基

=49;弧压u=11v,送丝速度406

㎜

/min,焊枪行走速度=79

㎜

/min;

81.其中,所述打底焊、填充焊和盖面焊中,收弧位置与起弧位置叠加5

°

;

82.s5、热处理:采用阶梯式电磁感应热处理方式,将焊接后的异种钢管道环缝局部加热到745℃,升、降温速度为200℃/h,保温时间按δ

焊缝有效厚度

/25

㎜

计算;

83.同时,在同一装置中布置两组独立的电磁感应加热的方形紫铜管分别对s31254和tp91进行加热,s31254一侧通过智能单元控制温度在420

±

10℃,tp91一侧通过智能单元控制温度在760

±

10℃,加热温度、降温温度控制在50-150℃/h,保温时间为15min;热处理时,当s31254一侧达到设定温度420℃时,开启循环水系统对s31254一侧进行恒温控制,确保其在敏化温度之下。

84.实施例3

85.一种s31254与t91的异种钢焊接及热处理方法,包括下述步骤:

86.s1、坡口处理:采用外卡式液压管子切割坡口机分别对s31254和t91进行割断和单边j型坡口加工,所述单边j型坡口的坡口角度为25

°

,弧度r为2

㎜

,单边伸长量为2

㎜

,钝边厚度为1.5

㎜

;并采用100%pt渗透检测完成s31254侧100

㎜

范围内的坡口检测,采用100%ut超声检测完成t91侧100

㎜

范围内的坡口检测;

87.s2、坡口组装及定位:将s31254的单边j型坡口与t91的单边j型坡口进行对接,对接间隙为0.5

㎜

,坡口内外壁的错变量在0.5

㎜

以内,并采用四个定位块进行定位,定位块对

称布置,电焊固定;

88.s3、保护工装及保护气设置:分别在s31254的焊缝背面和t91的焊缝背面设置背保护工装,并通气保护;其中,所述背保护工装是由刚性伸缩杆及两块柔性橡胶盖板组成;焊枪保护气为96%体积百分比的氩气+2%体积百分比的氮气+2%体积百分比的氦气,背面保护气为95%体积百分比的氩气+5%体积百分比的氮气;

89.s4、焊接:焊接前,分别对s31254一侧坡口及t91一侧坡口内外的毛刺采用直角磨头机进行打磨处理;在焊机编程界面完成“引弧方式”、“电流方式”、“预送气时间”等45个区间外参数和15个区间内如“区间数量”及各区间内“电流大小”、“送丝速度”、“横摆参数”等相关参数的设定;对t91一侧进行预热,预热温度为250℃;

90.焊接时,采用awsa5.14:ernicrmo-10、直径为φ1.0mm的焊丝;使用管道全位置tig数字化自动管管焊机及配套刚性卡环tig焊枪,焊接电源极性设置为直流脉冲正接;

91.在s31254与t91水平对接位置,采用全位置脉冲自动钨极氩弧焊完成异种钢的打底、填充、盖面;

92.其中,打底焊的焊接工艺参数分为五个区间,起弧位置为10-11点方向;

93.第1区间:峰值电流i

峰

=99a,基值电流i

基

=48;弧压u=11v,送丝速度410

㎜

/min,焊枪行走速度=80

㎜

/min;

94.第2区间:峰值电流i

峰

=99a,基值电流i

基

=50;弧压u=11v,送丝速度410

㎜

/min,焊枪行走速度=80

㎜

/min;

95.第3区间:峰值电流i

峰

=99a,基值电流i

基

=50;弧压u=11v,送丝速度410

㎜

/min,焊枪行走速度=80

㎜

/min;

96.第4区间:峰值电流i

峰

=99a,基值电流i

基

=50;弧压u=11v,送丝速度410

㎜

/min,焊枪行走速度=80

㎜

/min;

97.第5区间:峰值电流i

峰

=99a,基值电流i

基

=50;弧压u=11v,送丝速度410

㎜

/min,焊枪行走速度=80

㎜

/min;

98.其中,填充焊、盖面焊的焊接工艺参数分为四个区间,起弧位置为12-1点方向;

99.第1区间:峰值电流i

峰

=99a,基值电流i

基

=48;弧压u=11v,送丝速度410

㎜

/min,焊枪行走速度=80

㎜

/min;

100.第2区间:峰值电流i

峰

=99a,基值电流i

基

=50;弧压u=11v,送丝速度410

㎜

/min,焊枪行走速度=80

㎜

/min;

101.第3区间:峰值电流i

峰

=99a,基值电流i

基

=50;弧压u=11v,送丝速度410

㎜

/min,焊枪行走速度=80

㎜

/min;

102.第4区间:峰值电流i

峰

=99a,基值电流i

基

=50;弧压u=11v,送丝速度410

㎜

/min,焊枪行走速度=80

㎜

/min;

103.其中,所述打底焊、填充焊和盖面焊中,收弧位置与起弧位置叠加5

°

;

104.s5、热处理:采用阶梯式电磁感应热处理方式,将焊接后的异种钢管道环缝局部加热到750℃,升、降温速度为200℃/h,保温时间按δ

焊缝有效厚度

/25

㎜

计算;

105.同时,在同一装置中布置两组独立的电磁感应加热的方形紫铜管分别对s31254和tp91进行加热,s31254一侧通过智能单元控制温度在420

±

10℃,tp91一侧通过智能单元控制温度在760

±

10℃,加热温度、降温温度控制在50-150℃/h,保温时间为15min;热处理时,

当s31254一侧达到设定温度420℃时,开启循环水系统对s31254一侧进行恒温控制,确保其在敏化温度之下。

106.试验例

107.采用实例2的焊接工艺及热处理方法,对超级奥氏体不锈钢s31254与tp91的钢管进行了对接焊接试验,处理后的焊接接头外观检查、射线、超声波探伤结果均合格;按nb/t47016-2011《承压设备产品焊接试件的力学性能检验》标准要求对拉伸、弯曲试样进行加工、打磨后,并按gb/t228和gb/t2653对试样进行力学性能检测,试验结果见下表:

[0108][0109]

以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。