1.本发明涉及刀具管理技术领域,具体为一种智能数控加工中心用刀库管理系统。

背景技术:

2.数控加工中心是由机械设备与数控系统组成的适用于加工复杂零件的高效率自动化加工中心,与数控铣床的最大区别在于加工中心具有自动交换加工刀具的能力,通过在刀库上安装不同用途的刀具,可在一次装夹中通过自动换刀装置改变主轴上的加工刀具,实现多种加工功能,现有的数控加工中心,每台机床单独配备一套刀库系统用于换刀,而每台机床只能同时使用一种加工刀具,其他的刀具在自己的刀库中闲置,其他机床也无法使用,这无疑会增加企业的成本,同时对于复杂工序的零件来说,频繁的切换刀具也会降低加工的效率,多台机床并行完成一件复杂零件的加工也会极大的提高生产的效率,因此,设计并行加工和刀具集中管理的一种智能数控加工中心用刀库管理系统是很有必要的。

技术实现要素:

3.本发明的目的在于提供一种智能数控加工中心用刀库管理系统,以解决上述背景技术中提出的问题。

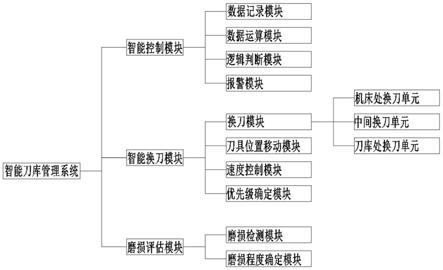

4.为了解决上述技术问题,本发明提供如下技术方案:一种智能数控加工中心用刀库管理系统,包括智能刀库管理系统,所述智能刀库管理系统包括智能控制模块、智能换刀模块和磨损评估模块,所述智能控制模块包括数据记录模块、数据运算模块、逻辑判断模块和报警模块,所述智能换刀模块包括换刀模块、刀具位置移动模块、速度控制模块和优先级确定模块,所述换刀模块包括机床处换刀单元、中间换刀单元和刀库处换刀模块,所述磨损评估模块包括磨损检测模块和磨损程度确定模块,所述智能刀库管理系统包括智能控制模块、智能换刀模块和磨损评估模块分别通过电连接。

5.根据上述技术方案,所述数据记录模块用于记录实时采集的各种数据,同时包括智能刀库管理系统预设的数据,所述数据计算模块用于对数据记录模块中的数据进行计算,所述逻辑判断模块用于对计算的结果进行分析,并确定需要采取的换刀策略,所述报警模块用于非正常情况下的报警,所述换刀模块用于刀具的切换,所述机床处换刀单元用于机床刀具的切换,所述中间切换单元用于中间位置的刀具切换,所述刀库处换刀单元用于刀库中刀具的取出和归位,所述刀具位置移动模块用于控制搬运设备对刀具的搬运,所述速度控制模块用于控制搬运设备的速度,保证与机床的加工相匹配,所述优先级确定模块用于确定刀具使用的优先级,确定多台机床同时使用同种刀具的初步排序,所述磨损检测模块用于检测刀具的磨损情况,所述磨损程度确定模块用于确定刀具的磨损等级,并确定其使用环境。

6.根据上述技术方案,所述智能刀库管理系统的运行包括以下步骤:

7.s1、多台机床共用一个刀库,刀库位于多台机床的中间位置,智能刀库管理系统根据多台机床使用刀具的情况,结合加工程序的时间和刀具切换的速度,确定每种刀具的最

少数量数据,连同智能刀库管理系统的预设值,一起存储在数据记录模块中;

8.s2、根据确定的刀具数量,结合多台机床加工工序的关系,利用数据计算模块确定刀具使用的优先级顺序;

9.s3、在多台机床加工的同时,利用智能刀库管理系统,根据各个机床的加工需要,控制多台机床的刀具进行切换;

10.s4、随着加工的进行,刀具会产生磨损,在加工完成进入刀库之前,对刀具进行磨损程度的检测,并根据磨损的严重程度,对刀具进行等级划分,对损坏的刀具,启动报警程序,通知工作人员更换;

11.s5、根据刀具使用的优先级和加工的精度,结合刀具的磨损程度,进行刀具的合理选择;

12.s6、重复s3-s5,完成多台机床的加工任务。

13.根据上述技术方案,所述s1中刀具最少数量的确定方法如下:

14.s11、用ji表示第i台机床,并且把多台机床按照加工工序进行排列,分别用j1、j2、j3…jn

,定义j1为j2的上道工序机床,j2为j3的上道工序机床,以此类推;

15.s12、设定d

ij

表示第i台机床的第j把刀具,t

ij

表示第i台机床第j把刀具的使用时间,用t表示刀具搬运和切换的总时间;

16.s13、设定共有m台机床同时需要一种刀具,为了方便表示,m台按顺序依次表示,同时该刀具在多台机床上排序均是第j把刀具,按以上设定,该刀具在其他机床上的表示为d

2j

、d

3j

、d

4j

…dmj

,其对应的使用时间为t

1j

、t

2j

、t

3j

、t

4j

…

t

mj

;

17.s14、设定n为第j把刀具的数量,当m=1时,n=1,当m>1时,其数值由下式确定:

[0018][0019]

其中:当t

ij-t≤0时,g(t

ij-t)=0,当t

ij-t>0时,g(t

ij-t)=1;

[0020]

通过对刀具最少数量的定义,可以在保证加工效率的同时,最大化的降低加工的成本。

[0021]

根据上述技术方案,所述s2中刀具使用优先级的确定方法如下:

[0022]

s21、设定共有m台机床同时需要一种刀具,其中一台机床用jk表示,该刀具在jk机床上为第w把刀具,则其使用时间表示为t

kw

;

[0023]

s22、设定刀具使用的优先级用v表示,其数值由下式表示:

[0024][0025]

且v值越小,优先级越高,在使用的排序中也越靠前;

[0026]

通过设定刀具使用的优先级,可以合理的分配刀具,防止各机床之间工作的相互干扰。

[0027]

根据上述技术方案,所述s3中智能刀库管理系统切换刀具的过程如下:

[0028]

s31、根据加工工序的需要,把各个机床下个工序所需要的刀具从刀库中用机械手臂取出,通过搬运设备输送到中间站点,并经过中间站点运送到换刀工位;

[0029]

s32、当机床准备换刀时,通过机械手臂把机床上的刀具取出放在暂存工位上,并把放置在换刀工位上的刀具换上,继续加工;

[0030]

s33、放在暂存工位上的刀具通过搬运设备输送到刀库中,并通过机械手臂放置在原先位置,同时通过机械手臂把下一工序的刀具取出,为下一次的换刀做准备。

[0031]

根据上述技术方案,所述s4中刀具磨损检测的方法如下:

[0032]

s41、新刀具在入库之前进行刀具刃口检测,通过光线从底面照射到刀刃上,采集反射光线的数据,并用l0表示初始状态下刃口的长度;

[0033]

s42、加工完成的刀具在进入刀库之前进行刀具磨损检测,因为刀具磨损越大,其刀刃的长度越短,光线从底面照射在刀刃上,反光的尺寸也就越小,并用l表示实时采集的刃口长度数据;

[0034]

通过对刀具磨损程度的检测,为下一步的判断做准备。

[0035]

根据上述技术方案,所述s4中刀具磨损程度的等级划分方法如下:

[0036]

用ψ表示刀具的磨损尺寸,其数值由下式确定:

[0037]

ψ=l

0-l

[0038]

并按照ψ的大小,把磨损程度分为三级,分别用i级、ⅱ级、ⅲ级表示,其中:

[0039]

s43、当0≤ψ≤0.1mm时,说明刀具磨损较小,磨损程度为i级;

[0040]

s44、当0.1mm<ψ≤0.2mm时,说明刀具磨损较多,磨损程度为ⅱ级;

[0041]

s45、当ψ>0.2mm时,说明刀具磨损严重,磨损程度为ⅲ级,此种情况下需要启动报警程序,通知工作人员更换刀具;

[0042]

通过对刀具磨损情况的设定,可以实时的掌握刀具的状态,保证机床加工的顺利进行。

[0043]

根据上述技术方案,所述s5中刀具选择的原则如下:

[0044]

s51、根据优先级的大小,并按照机床加工尺寸精度的不同,依次选择合适的刀具,高精度的尺寸需要选择磨损程度为i级的刀具,精度较低的尺寸选择磨损程度为ⅱ级的刀具;

[0045]

s52、通过智能刀库管理系统实时监控刀具的磨损情况,当磨损程度为i级的刀具的数量少于需求的数量时,启动报警程序,通知工作人员更换刀具。

[0046]

根据上述技术方案,所述刀具搬运和切换的总时间t的调整方法如下:

[0047]

设定搬运设备的最大移动速度为v

max

,平均移动速度为v,其中:

[0048][0049]

正常状态下搬运设备以平均速度搬运刀具的,当当t

ij-t≤0时,搬运的速度从v提升到v

max

,以保证加工的效率。

[0050]

与现有技术相比,本发明所达到的有益效果是:本发明通过设置有智能刀库管理系统,可以使多台机床共用一个刀库,并能根据加工的情况和刀具的磨损程度,智能的选择刀具,从而协调,有序的完成加工任务。

附图说明

[0051]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0052]

图1是本发明的各模块相互关系示意图。

具体实施方式

[0053]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0054]

请参阅图1,本发明提供技术方案:一种智能数控加工中心用刀库管理系统,包括智能刀库管理系统,智能刀库管理系统包括智能控制模块、智能换刀模块和磨损评估模块,智能控制模块包括数据记录模块、数据运算模块、逻辑判断模块和报警模块,智能换刀模块包括换刀模块、刀具位置移动模块、速度控制模块和优先级确定模块,换刀模块包括机床处换刀单元、中间换刀单元和刀库处换刀模块,磨损评估模块包括磨损检测模块和磨损程度确定模块,智能刀库管理系统包括智能控制模块、智能换刀模块和磨损评估模块分别通过电连接,通过设置有智能刀库管理系统,可以使多台机床共用一个刀库,并能根据加工的情况和刀具的磨损程度,智能的选择刀具,从而协调,有序的完成加工任务;

[0055]

数据记录模块用于记录实时采集的各种数据,同时包括智能刀库管理系统预设的数据,数据计算模块用于对数据记录模块中的数据进行计算,逻辑判断模块用于对计算的结果进行分析,并确定需要采取的换刀策略,报警模块用于非正常情况下的报警,换刀模块用于刀具的切换,机床处换刀单元用于机床刀具的切换,中间切换单元用于中间位置的刀具切换,刀库处换刀单元用于刀库中刀具的取出和归位,刀具位置移动模块用于控制搬运设备对刀具的搬运,速度控制模块用于控制搬运设备的速度,保证与机床的加工相匹配,优先级确定模块用于确定刀具使用的优先级,确定多台机床同时使用同种刀具的初步排序,磨损检测模块用于检测刀具的磨损情况,磨损程度确定模块用于确定刀具的磨损等级,并确定其使用环境;

[0056]

智能刀库管理系统的运行包括以下步骤:

[0057]

s1、多台机床共用一个刀库,刀库位于多台机床的中间位置,智能刀库管理系统根据多台机床使用刀具的情况,结合加工程序的时间和刀具切换的速度,确定每种刀具的最少数量数据,连同智能刀库管理系统的预设值,一起存储在数据记录模块中;

[0058]

s2、根据确定的刀具数量,结合多台机床加工工序的关系,利用数据计算模块确定刀具使用的优先级顺序;

[0059]

s3、在多台机床加工的同时,利用智能刀库管理系统,根据各个机床的加工需要,控制多台机床的刀具进行切换;

[0060]

s4、随着加工的进行,刀具会产生磨损,在加工完成进入刀库之前,对刀具进行磨损程度的检测,并根据磨损的严重程度,对刀具进行等级划分,对损坏的刀具,启动报警程序,通知工作人员更换;

[0061]

s5、根据刀具使用的优先级和加工的精度,结合刀具的磨损程度,进行刀具的合理选择;

[0062]

s6、重复s3-s5,完成多台机床的加工任务;

[0063]

s1中刀具最少数量的确定方法如下:

[0064]

s11、用ji表示第i台机床,并且把多台机床按照加工工序进行排列,分别用j1、j2、j3…jn

,定义j1为j2的上道工序机床,j2为j3的上道工序机床,以此类推;

[0065]

s12、设定d

ij

表示第i台机床的第j把刀具,t

ij

表示第i台机床第j把刀具的使用时间,用t表示刀具搬运和切换的总时间;

[0066]

s13、设定共有m台机床同时需要一种刀具,为了方便表示,m台按顺序依次表示,同时该刀具在多台机床上排序均是第j把刀具,按以上设定,该刀具在其他机床上的表示为d

2j

、d

3j

、d

4j

…dmj

,其对应的使用时间为t

1j

、t

2j

、t

3j

、t

4j

…

t

mj

;

[0067]

s14、设定n为第j把刀具的数量,当m=1时,n=1,当m>1时,其数值由下式确定:

[0068][0069]

其中:当t

ij-t≤0时,g(t

ij-t)=0,当t

ij-t>0时,g(t

ij-t)=1;

[0070]

通过对刀具最少数量的定义,可以在保证加工效率的同时,最大化的降低加工的成本;

[0071]

s2中刀具使用优先级的确定方法如下:

[0072]

s21、设定共有m台机床同时需要一种刀具,其中一台机床用jk表示,该刀具在jk机床上为第w把刀具,则其使用时间表示为t

kw

;

[0073]

s22、设定刀具使用的优先级用v表示,其数值由下式表示:

[0074][0075]

且v值越小,优先级越高,在使用的排序中也越靠前;

[0076]

通过设定刀具使用的优先级,可以合理的分配刀具,防止各机床之间工作的相互干扰;

[0077]

s3中智能刀库管理系统切换刀具的过程如下:

[0078]

s31、根据加工工序的需要,把各个机床下个工序所需要的刀具从刀库中用机械手臂取出,通过搬运设备输送到中间站点,并经过中间站点运送到换刀工位;

[0079]

s32、当机床准备换刀时,通过机械手臂把机床上的刀具取出放在暂存工位上,并把放置在换刀工位上的刀具换上,继续加工;

[0080]

s33、放在暂存工位上的刀具通过搬运设备输送到刀库中,并通过机械手臂放置在原先位置,同时通过机械手臂把下一工序的刀具取出,为下一次的换刀做准备;

[0081]

s4中刀具磨损检测的方法如下:

[0082]

s41、新刀具在入库之前进行刀具刃口检测,通过光线从底面照射到刀刃上,采集反射光线的数据,并用l0表示初始状态下刃口的长度;

[0083]

s42、加工完成的刀具在进入刀库之前进行刀具磨损检测,因为刀具磨损越大,其刀刃的长度越短,光线从底面照射在刀刃上,反光的尺寸也就越小,并用l表示实时采集的刃口长度数据;

[0084]

通过对刀具磨损程度的检测,为下一步的判断做准备;

[0085]

s4中刀具磨损程度的等级划分方法如下:

[0086]

用ψ表示刀具的磨损尺寸,其数值由下式确定:

[0087]

ψ=l

0-l

[0088]

并按照ψ的大小,把磨损程度分为三级,分别用i级、ⅱ级、ⅲ级表示,其中:

[0089]

s43、当0≤ψ≤0.1mm时,说明刀具磨损较小,磨损程度为i级;

[0090]

s44、当0.1mm<ψ≤0.2mm时,说明刀具磨损较多,磨损程度为ⅱ级;

[0091]

s45、当ψ>0.2mm时,说明刀具磨损严重,磨损程度为ⅲ级,此种情况下需要启动报警程序,通知工作人员更换刀具;

[0092]

通过对刀具磨损情况的设定,可以实时的掌握刀具的状态,保证机床加工的顺利进行;

[0093]

s5中刀具选择的原则如下:

[0094]

s51、根据优先级的大小,并按照机床加工尺寸精度的不同,依次选择合适的刀具,高精度的尺寸需要选择磨损程度为i级的刀具,精度较低的尺寸选择磨损程度为ⅱ级的刀具;

[0095]

s52、通过智能刀库管理系统实时监控刀具的磨损情况,当磨损程度为i级的刀具的数量少于需求的数量时,启动报警程序,通知工作人员更换刀具;

[0096]

刀具搬运和切换的总时间t的调整方法如下:

[0097]

设定搬运设备的最大移动速度为v

max

,平均移动速度为v,其中:

[0098][0099]

正常状态下搬运设备以平均速度搬运刀具的,当当t

ij-t≤0时,搬运的速度从v提升到v

max

,以保证加工的效率。

[0100]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0101]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。