1.本发明涉及粉碎齿盘的制造加工领域,具体涉及到一种一体成型的粉碎齿盘的加工方法。

背景技术:

2.粉碎机是家用农机具中使用最为广泛的农机具,而粉碎齿盘作为粉碎机中最重要的部件,由于经常使用而常常需要更换,因此对粉碎齿盘的需求较大。

3.现有的粉碎齿盘的制造方法主要是通过加工出盘体上的各个零部件包括,盘体、粉碎齿、和风叶,然后人工通过螺栓或者焊接或其他媒介连接零部件,最后组装成一个完整的粉碎齿盘。

4.现有的加工方式需要利用不同的加工用具生产不同的零部件,流程较多,并且还需要使用人工组装粉碎齿盘,人工组装零部件工作效率并不高。

技术实现要素:

5.本发明的目的是提供一种一体成型的粉碎齿盘的制造方法,用于解决背景技术中描述的技术问题。

6.为达上述目的,本发明提供了一种一体成型的粉碎齿盘的制造方法,包括:一种一体成型的圆形粉碎齿盘的制造方法,包括以下步骤,s1选取板形的金属材料作为粉碎齿盘的胚料;s2将选好的胚料外部通过激光切割或者机械压模的方式切割或机械压模成环绕盘体的矩形齿,相邻矩形齿根部的距离比相邻矩形齿端部的距离近,矩形齿环绕中心盘体均匀分布;s3在盘体中心采用激光切割或者机械压模的方式,切割或压模出安装孔;s4在盘体中心安装孔和粉碎齿之间通过激光切割或机械压模的方式将盘体切割出工形槽,工形槽上下两边呈弧形环绕盘体中心,工形槽环绕盘体中心均匀分布;s5将矩形齿翻折,相邻的矩形齿翻折向不同的方向形成粉碎齿,翻折后形成的粉碎齿与盘体外圆周形成5

°‑

20

°

夹角,将步骤s4切割形成的工形槽的两侧翻折向相同或相反的方向形成风叶。

7.优选的,步骤s3中的安装孔带有键槽或者键。

8.一种一体成型的十字形粉碎齿盘的制造方法,,包括以下步骤,s1选取板形的金属材料作为粉碎齿盘的胚料;s2将胚料通过激光切割或机械压模的方式切割或压模成十字形的盘体,盘体各边的端部均有两个矩形齿,两个矩形齿之间有凹槽;s3在盘体中心采用激光切割或者机械压模的方式,切割或压模出安装孔;安装孔带有键槽或者键;s4在盘体各边到盘体中心处切割或压模出风叶片,风叶片与盘体连接处一边有凹槽;s5沿着盘体各边的凹槽翻折向相反的方向形成粉碎齿,将风叶片翻折向盘体一侧形成风叶。

9.优选的,步骤s4在盘体各边的两侧切割或压模出矩形齿,并在步骤s5时将矩形齿翻折形成粉碎齿。

10.一种一体成型的米字形粉碎齿盘的制造方法,包括以下步骤,s1选取板形的金属材料作为粉碎齿盘的胚料;s2将胚料通过激光切割或机械压模的方式切割或压模成圆状的

中心盘体和环绕盘体的四组矩形齿,每组矩形齿中有三根长度逐渐变短的矩形齿顺序排列;s3在中心盘体采用激光切割或者机械压模的方式,切割或压模出安装孔;s4在中心盘体上激光切割或机械压模出凹形凹槽,凹槽环绕盘体均匀分布;s5将步骤s2中的每组矩形齿翻折向同一方向形成粉碎齿,四组矩形齿中,相邻两组矩形齿组翻折方向相反,将步骤s4中的凹槽中间部分翻折向盘体一侧,相邻两个凹槽的翻折方向相反。

11.一种一体成型的三爪形粉碎齿盘的制造方法,包括以下步骤,s1选取板形的金属材料作为粉碎齿盘的胚料;s2将胚料通过激光切割或机械压模的方式切割或压模成三爪形的盘体,盘体各边端部上均有两个矩形齿,矩形齿中间有长条形凹槽;s3在盘体中心采用激光切割或者机械压模的方式,切割或压模出安装孔;s4在三爪形盘体的各边的侧边切割或压模出矩形叶片,另一边切割出矩形齿;s5将三爪形盘体各边端部沿凹槽翻折向相反方向形成粉碎齿,将各边两侧的矩形叶片翻折向盘体一侧形成风叶,将矩形齿翻折向盘体另一侧形成侧边粉碎齿。

12.优选的,步骤s2中三爪形盘体端部的矩形齿宽度比盘体各边的宽度大,并在步骤s5中将两个矩形齿宽度相对盘体多的一部分向盘体外翻折形成l形结构的粉碎齿。

13.一种一体成型的米字形粉碎齿盘的制造方法,包括以下步骤,s1选取板形的金属材料作为粉碎齿盘的胚料;s2将胚料通过激光切割或机械压模的方式切割或压模成圆状的中心盘体和环绕盘体的四组矩形齿,每组矩形齿中有三根长度逐渐变短的矩形齿顺序排列;s3在中心盘体采用激光切割或者机械压模的方式,切割或压模出安装孔;s4在中心盘体上激光切割或机械压模出凹形凹槽,凹槽环绕盘体均匀分布;s5将步骤s2中的每组矩形齿翻折向同一方向形成粉碎齿,四组矩形齿中,相邻两组矩形齿组翻折方向相反,将步骤s4中的凹槽中间部分翻折向盘体一侧,相邻两个凹槽的翻折方向相反。

14.优选的,每组粉碎齿组中最长的矩形齿与中心盘体连接的一端带有波纹齿。

15.本发明具有以下优势,提供一类一体成型的粉碎齿盘的制造方法,用激光切割或者机械压模的方式对胚料进行加工,加工环绕盘体的矩形齿和位于盘体各处的凹槽,将矩形齿和凹槽周围按一定规律翻折向盘体的一侧,形成各种盘体,最终加工出一体成型的粉碎齿盘。避免了以往使用人工组装粉碎齿盘的组装工序,提高的加工效率。加工出的一体成型的粉碎齿盘稳定性高,翻折后的粉碎齿形成的不同的排布方式,进一步提高的粉碎齿盘的粉碎效率。

附图说明

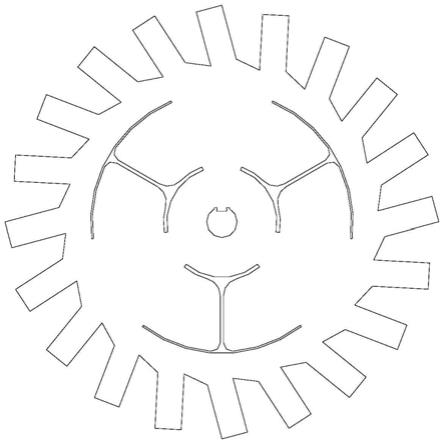

16.图1是本发明实施例1进行到步骤s4的成品图;

17.图2是本发明实施例1的一个成品结构示意图;

18.图3是本发明实施例2的一个成品结构示意图;

19.图4是本发明实施例3的一个成品结构示意图;

20.图5是本发明实施例4的成品结构示意图。

具体实施方式

21.应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

22.实施例1

23.本实施例中,一种一体成型的圆形粉碎齿盘的制造方法,包括以下步骤,s1选取厚度均匀的板形金属材料作为初始加工胚料,胚料为合金材料;s2将选好的胚料通过激光或者机械压模的方式切割或压模出环绕盘体位于盘体外部的矩形齿,其中相邻矩形齿的根部的距离比相邻矩形齿端部的距离近,矩形齿环绕盘体中心均匀分布;s3在盘体中心采用激光切割或者机械压模的方式,切割或压模出带键或者键槽的安装孔;s4在盘体中心安装孔和盘体外部的粉碎齿之间通过激光切割或者机械压模的方式加工出环绕盘体中心的工形槽,工形槽上下两边呈弧形环绕盘体中心,工形槽的槽宽为盘体厚度上下波动30%;s5将矩形齿沿着矩形齿根部向盘体一侧翻折形成粉碎齿,并且相邻的矩形齿翻折方向相反,翻折后形成的粉碎齿与盘体外圆周形成5

°‑

20

°

夹角;将步骤s4加工形成的工形槽的左右两部分翻折向盘体一侧形成风叶,并且有两种翻折方式,一种为所有的风叶为同一个方向,另一种为相邻两个风叶方向相反。

24.实施例2

25.本实施例中,一种一体成型的十字形粉碎齿盘的制造方法,包括以下步骤,s1选取厚度均匀的板形金属材料作为粉碎齿盘的胚料,胚料的材质为合金;s2将胚料通过激光切割或机械压模的方式切割或者压模成十字形的盘体,并且盘体各边的端部均有两个矩形齿,两个矩形齿之间有凹槽;s3在盘体中心采用激光切割或者机械压模的方式,切割或压模出带键槽或键的安装孔;s4在盘体各边到盘体中心处切割或压模出风叶片,风叶片与支脚连接的一部分有缺槽;s5将盘体各边上的矩形齿沿着各边的凹槽翻折向相反的方向形成粉碎齿,将风叶片沿着与盘体连接的一端翻折向盘体一侧形成风叶。

26.本实施例中,可以在进行步骤s4时,在盘体各边的两侧切割或压模出矩形齿,并在步骤s5时将矩形齿沿与盘体连接的一端翻折形成粉碎齿。

27.实施例3

28.本实施例中,一种一体成型的三爪形粉碎齿盘的制造方法,包括以下步骤,s1选取厚度均匀的板形的金属材料作为粉碎齿盘的胚料,胚料为合金金属;s2将胚料通过激光切割或者机械压模的方式切割或压模成三爪形的盘体,盘体各边端部上均有两个矩形齿,矩形齿中间有凹槽;s3将胚料通过激光切割或者机械压模的方式,切割或者压模出带键槽或者键的安装孔;s4在三爪形盘体各边的侧边切割或压模出矩形叶片,另一边切割出长条形矩形齿;s5在三爪型盘体各边端部沿凹槽翻折向相反方向形成粉碎齿,将各边两侧的矩形叶片翻折向盘体一侧形成风叶,盘体各边的长条形矩形齿翻折向风叶的相反方向,形成侧边粉碎齿。

29.本实施例中,在进行步骤s2时,可以将三爪型盘体端部的矩形齿设计成端部的矩形齿比盘体各边的宽度大,并在步骤s5中将两个矩形齿宽度相对盘体各边较多的一部分向盘体外翻折形成l形结构的粉碎齿,这样制造出的粉碎齿与物料的接触面积较矩形粉碎齿与物料的接触面积大。

30.实施例4

31.本实施例中,一种一体成型的米字型粉碎齿盘的制造方法,包括以下步骤,s1选取厚度均匀的板形金属材料作为粉碎齿盘的胚料;s2将胚料通过激光切割或机械压模的方式切割或者压模成圆状的中心盘体和环绕盘体的四组矩形齿,每组矩形齿中有三根长度逐渐变短的矩形齿顺序排列;其中最长的一根矩形齿与中心盘体连接的一端带有波纹齿;s3在

中心盘体采用激光切割或者机械压模的方式,切割或压模出带键槽或者键的圆型安装孔;s4在中心盘体上激光切割或机械压模出凹形的凹槽,凹槽环绕盼头中心均匀分布;s5将步骤s2中的每组矩形齿翻折向同一方向形成粉碎齿,四组矩形齿中,相邻矩形齿组翻折方向相反,并将步骤s4中的凹槽中间部分翻折向盘体一侧,其中相邻两个凹槽的翻折方向相反。