1.本发明涉及复合材料结构高性能加工技术领域,尤其涉及一种复合材料卷曲结构的高效精密加工方法。

背景技术:

2.复合材料以其优异的理化特性而广泛应用于航空、航天、兵器、轨道列车等军用与民用装备领域,尤其是碳纤维增强或增韧复合材料,以其低密度、高强度、高模量、低膨胀、耐腐蚀等优点,成为各类复合材料中应用最广泛和最重要的复合材料。其应用水平和规模,甚至已关系到空间武器装备跨越式提升和型号研制的成败。随着新型复合材料制备技术的成熟和新型复合材料的出现,复合材料在相关领域应用的深度和广度有望进一步加深。

3.蜂窝夹层结构是卫星上轻质、高强、高刚产品的承载结构最重要组成形式之一。其中应用最广泛的形式为“蒙皮-蜂窝-蒙皮”的三明治结构,被广泛用于箱板式载荷舱等空间飞行器结构板产品。以卫星碳蒙皮(典型厚度≤0.6mm)为例,虽然其在结构板等三明治结构中呈平面状态,但由于其大多通过非对称铺层和加热固化制备而成,造成其在自由状态下(即与蜂窝复合成平面状的结构板以前)多呈现卷曲状态。该卷曲结构在与蜂窝组装成结构板以前,面临着不可避免的切边、开孔等减材加工需求,其轻质、硬脆、高模量的特性,在给结构板等三明治结构产品带来轻质、高刚度、高强度等优点的同时,也给其切割、开孔等减材加工带来了加工损伤、加工工装耗材、装夹过程、生产效率与成本等方面的问题。例如,在工装耗材和生产效率方面,基于现有的接触式减材加工方法,是使用事先制备好的图样化金属钻模作为后续手动减材加工(例如手动冲孔)的压平及定位工装,或是通过上下两层环氧玻璃布板作为后续机床减材加工时使用的压平和防护工装。而空间飞行器多品种、小批量的研制模式,造成这些金属钻模或环氧玻璃布板沦为一次性工装。尤其是作为工装的金属钻模,其生产过程需经历切割、修毛刺、检测等环节,这造成生产工装的必要时间占碳蒙皮制造全流程制造时间的比重很大。在装夹过程方面,现有加工方式须采用干切式方法加工“盖板工装-碳蒙皮产品-底板工装”的三明治结构。考虑加工(尤其是干法加工)该三明治结构存在吃刀抗力大等天然不利因素,若不采取可靠的力学装夹手段,将造成被加工碳蒙皮产品出现水平滑移、抬刀时三明治结构层间分离等情况,极易造成被加工结构(例如孔位)的位置偏移或结构边缘损伤等问题。而可靠的装夹又带来装夹时间占比过高等问题。在加工损伤方面,由于非金属复合材料本身多属于强硬、层合结构,现有接触式加工方式极易造成材料表皮拉丝、分层等损伤与缺陷问题,从而影响产品结构精度和力学性能。

技术实现要素:

4.为解决上述现有复合材料卷曲结构加工方法存在的装夹工装制备周期占比高且工装利用率低、加工前装夹过程复杂、加工过程的力学损伤突出等问题,以及由此导致的生产效率、成本、精度与损伤的问题,本发明提供一种复合材料卷曲结构的高效精密加工方法。

5.为实现上述发明目的,本发明的技术方案是:

6.本发明提供一种复合材料卷曲结构的高效精密加工方法,包括:

7.a、将防护垫板放置于铁磁性的承载与运动平台上;

8.b、将待加工的卷曲结构工件展平并贴合于所述防护垫板;

9.c、将多个磁铁放置于展平后的卷曲结构工件的表面,利用所述多个磁铁吸附式地压住所述展平后的卷曲结构工件的边缘和内部区域;

10.d、使用激光加工系统对所述展平后的卷曲结构工件的目标区域进行加工。

11.根据本发明的一个方面,在所述步骤c之后且在所述步骤d之前,所述方法还包括:

12.测量所述展平后的卷曲结构工件的所述目标区域的平面度误差;

13.评估所述平面度误差对所述展平后的卷曲结构工件的形状与位置的影响程度;

14.如果所述平面度误差不足以造成所述目标区域在足够展平时的相对位置和绝对形状尺寸发生超差,则继续执行所述步骤d,否则在所述步骤c中调整所述多个磁铁的布点位置和密度。

15.根据本发明的一个方面,采用所述激光加工系统的测距光学系统或外置的摄影测量光学系统测量所述展平后的卷曲结构工件的所述目标区域的平面度误差。

16.根据本发明的一个方面,所述防护垫板的尺寸不小于所述待加工的卷曲结构工件的展平尺寸且自然状为平面。

17.根据本发明的一个方面,所述防护垫板为激光能量反射率<20%且损伤阈值至少为所述待加工的卷曲结构工件的损伤阈值3倍的材料,所述材料至少包含石棉橡胶板或石棉乳胶板。

18.根据本发明的一个方面,所述待加工的卷曲结构工件的材料为自由态呈卷曲状并可展平的纤维复合材料。

19.根据本发明的一个方面,所述待加工的卷曲结构工件的凸面朝向所述激光加工系统的加工光源,凹面朝向所述防护垫板,并使所述卷曲结构工件的凹面贴合于防护垫板,所述多个磁铁呈点状布局放置于所述卷曲结构工件的凸面。

20.根据本发明的一个方面,所述多个磁铁为稀土永磁铁。

21.根据本发明的一个方面,所述步骤d包括:

22.在所述激光加工系统中,基于所述展平后的卷曲结构工件可接受的损伤程度和精度,选择脉冲激光加工光刀的参数和轨迹参数,对所述目标区域执行预设结构的加工。

23.根据本发明的一个方面,所述脉冲激光加工光刀所施加的脉冲激光脉宽范围为7fs~100ns。

24.有益效果:

25.根据本发明的方案,本发明提供的一种复合材料卷曲结构的高效精密加工方法,是一种针对自由状态下呈卷曲态的复合材料薄壁结构的免除一次性加工工装的加工方法。与现有的接触式加工相比较,由于产品加工时无接触应力,故极大降低了对压紧工装的需求,从而免除了起压平和定位作用的等幅面金属钻模的制备,或是起压平和防划伤作用的等幅面非金属盖板的消耗。因此,本发明不仅有效缩短了工艺流程,从而缩短产品生产周期,而且通过免除等幅面金属钻模的加工或等幅面非金属盖板的消耗,实现了工装加工成本或工装耗材成本的大幅降低。

26.本发明为利用扫描振镜等远程激光加方式的非接触加工方法。非接触加工的特点降低了对装夹的要求。因此,与现有接触式加工下刀前的产品装夹和加工完毕后的去装夹流程相比,本发明的方法仅通过强力磁铁吸附式压紧(实现类似下棋模式的点状布局)和拔除磁铁,即可实现可靠装夹和去装夹,这不仅避免了传统螺纹-压板式压紧和解除压紧的繁复过程,而且可根据加工精度需求实现局域化的装夹平面度调控。此外,非接触加工的特点避免了现有接触式加工纤维复合材料(其固有特性为层合特性,因此层间结合力弱)易出现的力致分层、表皮撕裂、崩边等缺陷,是一种高效、灵活、低损伤的加工方法。

27.本发明利用低反射率、高损伤阈值但廉价的矿物质平板材料作为被加工产品的防护垫板。作为工装耗材,防护垫板的存在既是为了防止产品被承载与运动系统平台刮伤,也是为了防止需加工透产品时,例如切割工艺,需可靠切透产品故难免切到其下方的防护垫板,刀具损伤承载与运动系统平台。这对于现有的切削加工和本发明的加工方法,是共同存在的。但由于本发明的复合材料卷曲结构的高效精密加工方法,一方面,是使用扫描振镜等远程激光加方式,通过多道次往复的微细去除实现切割等宏观减材加工,即材料去除的宽度和深度分辨率远远高于传统宏观刀具的切除分辨率。另一方面,由于防护垫板为激光能量反射率<20%且损伤阈值为待加工材料阈值3倍以上的材料,可以实现仅加工产品而无损或仅微损其下方的防护垫板。因此,与现有接触式加工相比,本发明可以实现对防护垫板的微损甚至无损的效果。这为重复利用衬垫材料创造了条件,从而避免了衬垫的一次性消耗和频繁更换,有利于减小工装耗材并提高生产效率。

附图说明

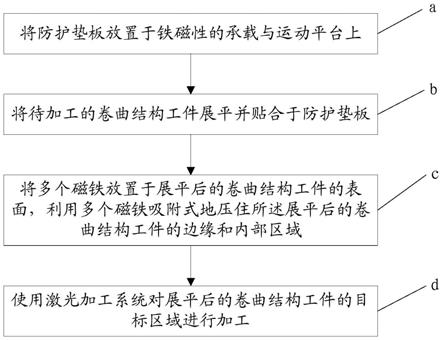

28.图1示意性表示本发明的一种实施方式的复合材料卷曲结构的高效精密加工方法的流程图;

29.图2示意性表示本发明的另一种实施方式的复合材料卷曲结构的高效精密加工方法的流程图;

30.图3示意性表示本发明的一种实施方式的复合材料卷曲结构的高效精密加工方法的加工系统示意图。

31.附图标号说明:

32.1-脉冲激光源输入;2-可在x、y、z三个方向定位的扫描式激光加工头;3-承载与运动系统平台;4-防护垫板;5-坯料;6-钕磁铁;相对位置关系:沿着﹢z方向(即高度方向),依次为3、4、5、6。

具体实施方式

33.为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

34.下面结合附图和具体实施方式对本发明作详细地描述,实施方式不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施方式。

35.图1是本发明的一种实施方式的复合材料卷曲结构的高效精密加工方法的流程

图。如图1所示,复合材料卷曲结构的高效精密加工方法包括以下步骤:

36.a、将防护垫板放置于铁磁性的承载与运动平台上;

37.b、将待加工的卷曲结构工件展平并贴合于所述防护垫板;

38.c、将多个磁铁放置于展平后的卷曲结构工件的表面,利用所述多个磁铁吸附式地压住所述展平后的卷曲结构工件的边缘和内部区域;

39.d、使用激光加工系统对所述展平后的卷曲结构工件的目标区域进行加工。

40.图2是本发明另外一种实施方式的复合材料卷曲结构的高效精密加工方法的流程图。以下参照图2具体描述本发明的实施例。

41.如图2所示,本实施方式的复合材料卷曲结构的高效精密加工方法,包括以下步骤:

42.a、将一块尺寸不小于待加工的卷曲结构工件展平尺寸、自然状为平面的防护垫板放置于铁磁性的承载与运动平台上,自然铺平。

43.在步骤a中,防护垫板采用激光能量反射率<20%且损伤阈值至少为待加工的卷曲结构工件阈值3倍的材料,材料至少包含石棉橡胶板或石棉乳胶板。可以实现仅加工产品而无损或仅微损其下方的防护垫板。

44.b、以待加工的卷曲结构工件的凸面朝向待加工光源,凹面朝向防护垫板,将待加工的卷曲结构工件展平,使其凹面贴合于防护垫板,并用表面包裹有柔软材质的多个磁铁以相应的布点位置和密度放置于卷曲结构工件的凸面,利用磁铁先吸附式地压住被展平的所述卷曲结构工件的边缘再固定内部区域。磁铁布点位置以不干涉激光下光加工位置为宜,布点密度以需要的展平程度为判断:越密集则一般越平展。优选地,磁铁为稀土永磁铁,例如,钕磁铁6。

45.在步骤b中,待加工的卷曲结构工件的材料为自由态呈卷曲状并可在弹性范围内展平的纤维复合材料。

46.c、采用激光加工系统的测距光学系统或外置的摄影测量等光学方法测量被展平结构目标区域的平面度误差。

47.d、评估上述平面度误差对被展平结构的形状与位置的影响程度。对于目标区域,若平面度误差不足以造成目标区域在足够展平时的相对位置和绝对形状尺寸发生超差,则继续执行以下步骤,否则调整步骤b中磁铁的布点位置和密度,直至满足平面度需求。

48.e、根据材料加工可接受的损伤程度和精度,使用激光加工头模式并选取相应的脉冲激光加工光刀参数和轨迹参数,采用分块拼接工艺,对被展平结构的目标区域进行切边、开孔或其他作业需求,直到完成卷曲结构工件所有预设结构的加工。上述脉冲激光加工光刀所施加的脉冲激光脉宽范围为7fs~100ns。

49.在本实施方式中,将一块尺寸为2500mm

×

2000mm

×

2mm的石棉橡胶材质防护垫板4,并将其放置于具有铁磁性的机床承载与运动系统平台3上,自然铺平。

50.待加工的卷曲结构工件的坯料为自由状态为卷曲状的高模量碳纤维增强树脂基蒙皮坯料5,并将其凸面面向待加工光源、凹面朝向并贴合于防护垫板4,并用表面包裹有柔软材质的若干钕磁铁6,以相应的布点位置和密度放置于坯料3的凸面,从而借助钕磁铁6的吸附产生的正压力及由此产生的水平摩擦力固结坯料5的位置。

51.采用激光加工系统的高精度激光测距系统,评估被展平的坯料5的目标区域平面

度误差,并评估其对于理想展平结构形状与位置的影响程度。对于卷曲坯料5的目标区域,通过高精度激光测距系统发现,其装夹后的平面度误差仅为0.15mm量级,因此当卷曲坯料5被理想展平时(即该平面度误差趋向于零时),其装夹平面度误差导致的孔距误差、形状误差,依然在被加工产品所允许的设计公差范围内,因此无需调整各个钕磁铁6的布点位置和密度。

52.采用扫描振镜式的激光加工头2及其传输出的脉冲激光的能量,通过“往复刻蚀+分块拼接”的模式对被展坯料5的目标区域进行相应的切边、开孔加工,直到完成所有结构的加工。

53.根据如图3所示的加工系统和如图2所示的加工流程,对牌号为m55/bs-4、厚度为0.40mm的卷曲碳蒙皮进行切割加工,实现整体的切直边和内部的孔洞结构加工,期望的加工边缘热变质层均厚不超过20μm。

54.考虑中心波长为532nm、单脉冲持续时间为12ps、重复频率为1mhz的高斯脉冲序列,采用扫描振镜的能量传输方式,将高斯脉冲序列的脉冲激光源输入1并投射于被展平和磁铁压住的卷曲碳蒙皮表面,产生峰值通量为10~20j/cm2的入射能量通量,并调整振镜控制产生合适的扫描速度,以使光斑重叠率为80%左右。利用脉冲激光加工光刀参数和轨迹参数,通过“往复刻蚀+分块拼接”的模式对被展坯料5的目标区域进行相应的切边、开孔加工,直到完成所有结构的加工。与传统方法相比,该方法无需研制等幅面金属钻模、也无需使用等幅面非金属盖板作为被加工工件的定位或压平工装。因此,有效缩短了工艺流程、从而缩短产品生产周期,也实现了工装加工成本或工装耗材成本的大幅降低。一般地,对于现有加工方式中的等幅面金属钻模工装的生产,即使不考虑其生产完毕后的转运和交接等必要的管理过程(而仅仅计入激光切割、质量检验等技术环节的净时间),其所消耗的必要时间不低于其后续的产品加工时间,因此,若可以省掉等幅面金属钻模工装的生产环节,将大大提高卷曲碳蒙皮产品的生产效率。此外,非接触加工的特点降低了装夹要求,导致仅用类似下棋的方式使用强力磁铁布点,即可完成加工前的快速装夹和加工完毕的快速去装夹,这与传统的螺纹-压板式加工方式相比,该加工方法明显可以大幅压缩料加工前后的装夹与去装夹准备时间,进一步提高生产效率。同时,超短脉冲激光非接触式加工的特点和低热输入的固有优势,避免了现有接触式加工纤维复合材料(其固有特性为层合特性,因此层间结合力弱)易出现的加工力致分层、表皮撕裂、崩边等缺陷。综上可知,本实施方式的复合材料卷曲结构的高效精密加工方法,是一种高效、高质量、低成本的加工方法。

55.以上所述仅为本发明的一个实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的保护范围之内。