1.本发明涉及设备控制装置、轧制控制装置、设备控制方法以及设备控制程序。

背景技术:

2.在通过对金属板进行轧制而高效地生产薄的金属材料的设备即轧制机中,有时会产生由于作为被轧制材料的金属板的硬度不均引起的板厚不良。硬度不均是指被轧制材料的硬度在整个被轧制材料中不均匀的状态。被轧制材料的硬度成为轧制时的变形阻力,因此如果在轧制时在作为输送被轧制材料的输送方向的轧制方向上产生硬度不均,则被轧制材料的压陷方式根据位置而不同,轧制后的板厚产生变动。

3.一般使被轧制材料多次通过轧制机而从原来的金属板的板厚即原板厚开始直到成为产品厚度为止进行轧制。如果存在硬度不均,则被轧制材料的硬度根据位置而不同,因此产生板厚变动,但在多次轧制中每次新产生板厚偏差。为了提高产品的板厚精度,在轧制机中执行板厚控制,但是难以通过以往的板厚控制来去除因硬度不均而在每次轧制时产生的板厚变动。

4.例如,对于在某次轧制时产生的硬度不均引起的板厚变动,能够在下一次轧制时利用入口侧板厚计来进行检测,通过前馈式的板厚控制来抑制板厚变动。然而,虽然通过该板厚控制抑制了至此为止的板厚变动,但由于硬度不均而产生新的板厚变动。此时,为了抑制新的板厚变动,需要比通常的控制增益大的控制增益。因此,在专利文献1所公开的板厚控制方法中,通过频率分析判断有无硬度不均,变更前馈板厚控制的控制增益。

5.另外,在前馈控制中,为了期待足够的控制效果,控制增益和控制输出的相移量都重要。因此,在专利文献2所公开的板厚控制装置中,基于多个控制状态量间的相位关系来调整控制增益以及相移量,由此发挥最大的控制效果。

6.另外,在专利文献3中公开了如下方法:为了准确地求出多个控制状态量间的相位关系、衰减量关系,利用快速傅里叶变换来调整控制增益以及相移量,由此发挥最大的控制效果。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2000-33409号公报

10.专利文献2:日本专利6404195号公报

11.专利文献3:日本特开2018-05544号公报

技术实现要素:

12.发明要解决的课题

13.在专利文献1所公开的技术中,为了去除基于硬度不均的被轧制材料的输送方向的变形阻力变动,通过前馈控制将上次轧制时产生的板厚变动在下次轧制时作为入口侧板

厚变动而去除。此时,根据有无硬度不均来变更前馈控制的控制增益。

14.前馈控制是比例控制,通过对成为对象的控制状态量的偏差赋予相位和振幅相匹配的控制输出,能够使控制效果成为最大限度。在此,假定正弦波来作为控制对象的控制状态量的偏差,研究针对该控制状态量的偏差,控制增益振幅如何变化。

15.例如,作为与表示控制状态量的偏差的正弦波sin(ωt)相对的控制输出,生成控制增益g以及相移量δ的正弦波,将前馈控制的控制结果设为y。此时,y如式(1)那样表示。

16.[数式1]

[0017]

y=sin(ωt)-g sin(ωt+δ)=x sin(ωt+δ)

ꢀꢀꢀ

(1)

[0018]

在此,式(1)中的y的振幅x和相位差δ分别由式(2-1)和(2-2)表示。

[0019]

[数式2]

[0020][0021][0022]

图25表示前馈控制中的控制输出的相移量δ与控制前后的控制状态量的相位差δ及振幅x的关系,(a)表示相移量δ与相位差δ的关系,(b)表示相移量δ与控制后的控制状态量的振幅x的关系。如图25的(b)所示,可知当进行控制的相移量δ变大时,振幅也变大,根据控制增益g,如果相移量δ超过正或负60度,则不仅得不到控制效果,而且成为相反效果。即,可知当控制输出中包含了相移量δ时,得到的控制结果y的相位偏离了原来的正弦波sin(ωt)。

[0023]

即,在即使增大作为比例控制的前馈控制的控制增益g,控制输出的相位仍偏离了控制对象的控制状态量的相位的情况下,即,在存在相移量δ(不为零)的情况下,控制效果不仅变小,反而还会恶化。

[0024]

在此,在产生由硬度不均引起的板厚变动的情况下,在该轧制控制中,不仅进行板厚控制,还进行张力控制。因此,板厚变动与硬度不均的相位关系发生偏移。该相位关系表示各波形的峰值位置相对于1周期360度偏移了多少角度。因此,即使基于被轧制材料的入口侧板厚偏差来执行前馈控制,由于相位关系与本来的硬度不均产生了偏离,因此不会得到足够的控制效果。

[0025]

另外,硬度不均有时也因多个原因而产生,在该情况下,与之相应地以多个频率产生板厚变动。除了硬度不均以外,还由于轧制的机械变动、被轧制材料的表面状态的差、母材的入口侧板厚变动等主要原因而产生板厚变动,产生主要原因与板厚变动的相位关系一般不同。因此,需要根据板厚变动的频率进行前馈控制的调整,但是通过入口侧板厚计能够测定的入口侧板厚偏差是它们的合成波形,无法针对每个频率成分进行调整。

[0026]

这样的状况不限于金属材料的轧制中的被轧制材料的硬度不均,在一般的设备控制中也会产生。一种控制对象物,其包含基于成为基准的变动主要原因而产生的控制前的变动主要原因,特别是在对这样的控制对象物进行控制来得到控制结果的案例中,在成为基准的变动主要原因与控制前的变动主要原因的相位发生了偏离的情况下,与上述同样地无法得到足够的控制效果。

[0027]

特别是在存在多个变动主要原因的情况下,由此而产生的状态量的频率为多个,关于各频率,成为基准的变动主要原因与控制前的变动主要原因的相位发生偏离,即使使用检测出的状态量来执行前馈控制,也无法得到足够的控制效果。

[0028]

在专利文献2中公开了如下技术:在控制对象的控制状态量包含相位不同的多个变动主要原因那样的轧制机等设备的前馈控制中,适当地调整控制输出的相移量δ来提高控制效果。根据该技术,首先,通过相位差取得部取得进行轧制等加工处理时的控制前的控制状态量(控制前状态量)的变动与控制后的控制状态量(控制后状态量)的变动的相位差δ。然后,基于该相位差δ,由前馈调整部决定使控制前状态量的测量结果反映到前馈控制时的相移量δ。因此,能够适当地决定在前馈控制的控制输出中使用的控制增益g以及相移量δ,能够提高控制效果。

[0029]

但是,在该专利文献2所公开的发明中,所述相位差取得部生成时间序列的控制前状态量和控制后状态量的表,在将这两者的表进行比较的同时决定其相位差δ。因此,在控制前状态量以及控制后状态量中包含多个频率成分,其波形变得复杂的情况下,难以确定成为控制对象的板厚干扰(硬度不均)的频率或难以决定相位差δ。作为其结果,可知存在难以高精度地决定控制输出的相移量δ等问题。

[0030]

作为其对策,提出了专利文献3公开的设备控制装置,其根据对被加工物进行加工处理时的控制前的控制状态量即控制前状态量,对该控制后的控制状态量即控制后状态量进行前馈控制,其设有:频率响应测定单元,其根据对所述控制前状态量和所述控制后状态量各自的时间序列数据进行快速傅里叶变换而得到的结果,取得所述控制后状态量相对于所述控制前状态量的相位差和衰减量;以及前馈控制参数调整单元,其根据所述取得的相位差和衰减量,决定直到将所述控制前状态量反映到所述前馈控制为止的延迟时间即控制输出定时位移量。但是,关于控制前状态量、控制后状态量的检测结果中包含多个频率成分的情况,即使对1个频率成分执行上述前馈控制参数调整单元的处理,也无法对其他频率成分进行调整,无法改善控制效果不足的状况。

[0031]

鉴于以上那样的现有技术的问题点,本发明的目的在于提供一种设备控制装置、轧制控制装置、设备控制方法以及设备控制程序,即使在控制前状态量以及控制后状态量成为由多个频率成分构成的复杂的波形的情况下,也能够高效地求出可实现更大的前馈控制效果的控制输出的控制定时位移量(相移量δ)以及控制增益。

[0032]

用于解决课题的手段

[0033]

为了实现上述发明目的,本发明的设备控制装置基于对被加工物进行加工处理时的控制前的控制状态量即控制前状态量,对该控制后的控制状态量即控制后状态量进行前馈控制,所述设备控制装置具有:控制前状态量合成单元(例如,控制干扰临时值生成装置320、控制干扰合成值生成装置325),其基于对所述控制前状态量的时间序列数据进行快速傅立叶变换而得到的结果,提取所述控制前状态量中包含的多个频率成分,生成将提取出的频率成分进行合成后的控制前状态量合成波形;频率响应测定单元(例如,频率响应测定装置201),其基于对所述控制前状态量和所述控制后状态量各自的时间序列数据进行了快速傅立叶变换而得到的结果,取得所述控制后状态量相对于所述控制前状态量的相位差和衰减量;前馈控制参数调整单元(例如,前馈控制调整装置101),其针对所述多个频率成分的每一个频率成分,基于取得的所述相位差和衰减量,决定直至将所述控制前状态量反映

到所述前馈控制为止的延迟时间即控制输出定时位移量和所述前馈控制的控制增益;控制前状态量合成值修正单元(例如,控制干扰合成修正值生成装置330),其使用由所述前馈控制参数调整单元求出的控制输出定时位移量和前馈控制的控制增益来修正控制前状态量合成波形,决定控制前状态量合成值修正值;以及前馈控制单元(例如,前馈控制307),其使用所述控制前状态量合成值修正值进行前馈控制。关于本发明的其他方式,在后述的实施方式中进行说明。

[0034]

发明效果

[0035]

根据本发明,提供一种设备控制装置、轧制控制装置、设备控制方法以及设备控制程序,即使在控制前状态量以及控制后状态量成为由多个频率成分构成的复杂的波形的情况下,也能够高效地求出可实现更大的前馈控制效果的控制输出的控制定时位移量(相移量δ)以及控制增益。

附图说明

[0036]

图1表示本发明的实施方式的轧制机及轧制控制装置的整体结构的例子。

[0037]

图2表示通过轧制机产生的被轧制材料的轧制现象以及与轧制控制相关的参数的例子。

[0038]

图3表示轧制现象的控制模型的例子。

[0039]

图4表示板厚控制装置中的板厚控制的基本控制结构的例子。

[0040]

图5表示张力控制装置中的张力控制的基本控制结构的例子。

[0041]

图6表示板厚控制、张力控制均不执行时的模拟结果的例子。

[0042]

图7表示通过比例积分控制执行入口侧以及出口侧的张力控制,并且仅执行了出口侧的板厚控制的反馈控制时的模拟结果的例子。

[0043]

图8表示除了图7时的条件之外,还进行了前级的机架轧制机的出口侧的板厚控制的反馈控制时的模拟结果的例子。

[0044]

图9a是多频率成分时的模拟结果,表示了调整前的状态。

[0045]

图9b是多频率成分时的模拟结果,表示了以入口侧板厚偏差最大的频率成分进行调整后的状态。

[0046]

图9c是多频率成分时的模拟结果,表示了以出口侧板厚偏差最大的频率成分进行调整后的状态。

[0047]

图9d是多频率成分时的模拟结果,表示通过本实施方式的方法调整后的状态。

[0048]

图10表示比较例的设备控制系统的控制方法。

[0049]

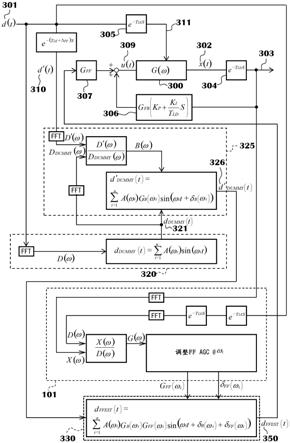

图11表示本实施方式的设备控制系统的控制方法。

[0050]

图12表示本实施方式的板厚控制装置及前馈控制调整装置、多频率控制调整装置的多频率扩展控制结构的例子。

[0051]

图13表示入口侧板厚偏差临时值生成装置的结构。

[0052]

图14表示入口侧板厚偏差合成值生成装置的结构。

[0053]

图15表示控制增益/定时位移量设定装置的详细结构的例子。

[0054]

图16用于说明频率响应法的概要,(a)表示时间空间中的响应模型,(b)表示频率空间中的响应模型。

[0055]

图17表示基于fft的频率响应模拟结果的例子,(a)是数据收集时间为10.24秒时的例子,(b)是数据收集时间为5.12秒时的例子。

[0056]

图18表示基于fft的频率响应模拟结果的例子,(c)是数据收集时间为2.56秒时的例子,(b)是输入信号为单一频率,数据收集时间为2.56秒时的例子。

[0057]

图19表示采样周期/数据数检索表的例子。

[0058]

图20表示板厚干扰测定装置的结构的例子。

[0059]

图21表示入口侧板厚偏差振幅以及出口侧板厚偏差振幅的频率依赖特性的例子。

[0060]

图22表示频率响应推定装置的结构的例子。

[0061]

图23表示本实施方式的入口侧板厚偏差合成修正值生成装置的结构。

[0062]

图24表示构成本发明实施方式的轧制控制装置的信息处理装置的硬件结构的例子。

[0063]

图25表示前馈控制中的控制输出的相移量与控制前后的控制状态量的相位差及振幅的关系,(a)表示相移量与相位差的关系,(b)表示相移量与控制后的控制状态量的振幅的关系。

具体实施方式

[0064]

以下,参照附图对本发明的实施方式进行详细说明。在各附图中,对共同的构成要素标注相同的附图标记,并省略重复的说明。另外,以下在本说明书中,作为设备控制装置的具体例子,对轧制金属等被轧制材料的轧制机的轧制控制装置进行说明。

[0065]

《1.基本控制结构》

[0066]

图1表示本发明的实施方式的轧制机1以及轧制控制装置2的整体结构的例子。在此,轧制机1为4机架结构的串列式轧制机,轧制控制装置2主要进行在轧制被轧制材料3时使由于硬度不均而产生的板厚变动最小化的控制。

[0067]

如图1所示,本实施方式的轧制机1(串列式轧制机)通过将4台机架轧制机11~14串联排列而构成,被轧制材料3通过这4台机架轧制机11~14被连续地轧制。此时,被轧制材料3一边被轧制,一边在图1中从左侧向右侧移动。

[0068]

机架轧制机11~14分别由上下6个辊子构成,上下6个辊子隔着被轧制材料3,从内侧开始被称为作业辊、中间辊、支承辊。另外,在机架轧制机11~14的出口侧等,为了取得轧制控制装置2的控制所需的控制状态量而设置有板厚计41~44以及张力计51~54。

[0069]

另外,轧制控制装置2由电动机速度控制装置21~25、辊隙控制装置31~34、板厚控制装置61~64、张力控制装置71~74等构成。在本实施方式中,板厚控制装置61~64以及张力控制装置71~74起到重要的作用,关于其详细内容,以下依次进行说明。

[0070]

首先,在说明板厚控制的详细内容之前,对被轧制材料3的轧制现象进行说明。

[0071]

图2表示由轧制机1产生的被轧制材料3的轧制现象以及与轧制控制相关的参数的例子。如图2所示,通过在轧制机1的上下的作业辊间将被轧制材料3压陷来执行轧制。此时,被轧制材料3通过入口侧张力tb和出口侧张力tf被拉伸,并通过轧制载荷p被压陷,由此入口侧板厚h成为出口侧板厚h。通过这样的轧制现象产生前滑率f以及后滑率b,在作业辊速度为vr时,使用前滑率f以及后滑率b,分别由图2所示的式子来表示入口侧速度ve以及出口侧速度vo。

[0072]

图3表示轧制现象的控制模型的例子。在串列式轧制机的情况下,入口侧张力tb、出口侧张力tf根据自身机架轧制机的入口侧速度ve、出口侧速度vo以及后级机架轧制机的入口侧速度、前级机架轧制机的出口侧速度而变化。如果这些张力变化,则轧制载荷p以及出口侧板厚h、入口侧速度ve、出口侧速度vo变化。

[0073]

如图3所示,轧制载荷p、前滑率f以及后滑率b均表示为取决于入口侧板厚h、出口侧板厚h、入口侧张力tb、出口侧张力tf、变形阻力k以及摩擦系数μ的函数。另外,在图3的右下部记载的式子中包含的参数l表示机架轧制机11~14的相邻的机架间的距离。另外,输入v-1

是从相邻前级机架轧制机的出口侧速度,v

+1

表示向相邻后级机架轧制机的入口侧速度。

[0074]

如以上那样,轧制现象是将入口侧板厚h、作业辊速度vr、辊隙s作为输入,将入口侧张力tb、出口侧张力tf、出口侧板厚h作为输出的现象,但也是经由张力与前后级的机架轧制机中的轧制现象有关的复杂的现象。

[0075]

参照图1,以与4台机架轧制机11~14分别对应的方式设置有控制作业辊速度vr的电动机速度控制装置21~24以及操作作业辊间的间隔即辊隙s的辊隙控制装置31~34。在轧制加工中,在产品的品质方面,成为产品的被轧制材料3的板厚特别重要,因此在机架轧制机11~14的出口侧设置有用于测定被轧制材料3的板厚的板厚计41~44。另外,对被轧制材料3施加的张力对于轧制操作的稳定性而言是重要的,也与板厚精度相关,因此在机架轧制机11~14的出口侧设置有张力计51~54。另外,在4号机架轧制机14的出口侧,为了控制该出口侧的张力而设置有出口侧张紧辊15以及用于对出口侧张紧辊15驱动用电动机的速度进行控制的电动机速度控制装置25。

[0076]

在如以上那样构成的轧制机1以及轧制控制装置2中,1号机架轧制机11的板厚控制装置61经由辊隙控制装置31控制1号机架轧制机11的辊隙s。另外,2号~4号机架轧制机12~14的板厚控制装置62~64经由电动机速度控制装置21~23控制前级即1号~3号机架轧制机11~13的作业辊速度vr。

[0077]

此时,在2号机架轧制机12及其之后的机架轧制机的板厚控制装置62~64中,执行使用了入口侧的板厚计41~43的检测结果的前馈控制,并且,执行使用了出口侧的板厚计42~44的检测结果的反馈控制。例如,在板厚控制装置62中,执行使用了入口侧的板厚计41的检测结果的前馈控制,并且,执行使用了出口侧的板厚计42的检测结果的反馈控制。

[0078]

另外,1号~3号机架轧制机11~13的张力控制装置71~73基于由其出口侧的张力计51~55检测出的张力,求出下一级的机架轧制机12~14的辊隙s。辊隙控制装置32~34按照该求出的辊隙s对作业辊的位置进行操作。例如,张力控制装置71基于由1号机架轧制机11的出口侧的张力计51检测出的张力,求出2号机架轧制机12的辊隙s,辊隙控制装置32基于该结果,操作2号机架轧制机12的作业辊的位置。

[0079]

另外,4号机架轧制机14的张力控制装置73经由电动机速度控制装置25来操作出口侧张紧辊15的速度,由此对4号机架轧制机14的出口侧的张力进行控制。

[0080]

图4表示板厚控制装置64中的板厚控制的基本控制结构的例子。如图4所示(也一并参照图2),板厚控制装置64进行移送处理,在该移送处理中,使3号机架轧制机13的出口侧的板厚计43测定出的入口侧板厚偏差δh延迟直到被轧制材料3的测定位置到达4号机架轧制机14的正下方为止的时间t

ff

。在此,入口侧板厚偏差δh的测量结果是轧制前的控制状态量,可以称为所谓的控制前状态量。

[0081]

接着,板厚控制装置64对上述移送处理结果乘以控制增益g

ff

而得到前馈控制量。另外,板厚控制装置64对4号机架轧制机14的出口侧的板厚计44测定出的出口侧板厚偏差δh乘以控制增益g

fb

并进行积分处理,得到反馈控制量。板厚控制装置64向3号机架轧制机13的电动机速度控制装置23输出将这样取得的前馈控制量和反馈控制量相加而得到的量。在此,出口侧板厚偏差δh的测量结果是轧制后的控制状态量,能够称为所谓的控制后状态量。

[0082]

由硬度不均引起的板厚变动在产生位置的4号机架轧制机14的正下方无法检测,由设置在离开了4号机架轧制机14的位置的板厚计44检测。因此,存在从产生板厚变动到检测出板厚变动的无用时间,所以在反馈控制量的计算中包含积分的控制量。

[0083]

板厚控制装置62、63的结构是与板厚控制装置64相同的结构,因此以下省略其说明。另一方面,板厚控制装置61用于控制1号机架轧制机11的辊隙s,因此,其结构以及控制方法与板厚控制装置64不同。但是,在本实施方式中,省略板厚控制装置61的结构以及控制方法的说明。

[0084]

图5表示张力控制装置73中的张力控制的基本控制结构的例子。如图5所示(也一并参照图2),张力控制装置73构成为使用由设置在3号机架轧制机13与4号机架轧制机14之间的张力计53测定出的张力实绩值t

34fb

与张力指令值t

34ref

的偏差δt

34

来进行比例积分控制。在该积分控制中,控制输出相对于控制状态量相位偏离90度,因此在作为结果得到的4号机架轧制机14的出口侧板厚h中,相对于本来的硬度不均位置,板厚偏差δh的相位产生偏离。

[0085]

《2.基于基本控制结构的模拟》

[0086]

接着,使用图6~图8对图1所示的4机架结构的串列式轧制机中的轧制现象的模拟结果进行说明。在该模拟中,计算出由于硬度不均即变形阻力的变动,4号机架轧制机14的板厚变动、张力变动以及载荷变动随着时间的经过如何变动。

[0087]

图6表示板厚控制、张力控制均不执行时的模拟结果的例子。另外,图7表示通过比例积分控制执行了4号机架轧制机14的入口侧以及出口侧的张力控制,并且仅执行了4号机架轧制机14的出口侧的板厚控制的反馈控制时的模拟结果的例子。另外,图8表示除了图7时的条件之外,还进行了4号机架轧制机14的前级的3号机架轧制机13的出口侧的板厚控制的反馈控制时的模拟结果的例子。

[0088]

此外,在图6~图8中,“板厚变动”的入口侧板厚h的变动(入口侧板厚偏差δh)用实线表示,出口侧板厚h的变动(出口侧板厚偏差δh)用虚线表示。同样地,“张力变动”的入口侧张力的变动用实线表示,出口侧张力的变动用虚线表示,“载荷变动”的轧制载荷的变动用实线表示,变形阻力变动用虚线表示。

[0089]

另外,时间从图的左侧向右侧流动,左端表示当前的状态,右端表示最过去的状态。

[0090]

在图6时的模拟中,硬度不均直接表现为板厚变动。因此,变形阻力的变动与4号机架轧制机14中的入口侧板厚h的变动以及出口侧板厚h的变动相比波形的峰值位置一致,相互的相位关系没有偏差(例如,参照纵向的实线的位置)。

[0091]

另一方面,在图7时的模拟中,产生了4号机架轧制机14的出口侧板厚h的变动的相位比入口侧的板厚变动快的相位超前。这是因为在4号机架轧制机14的板厚控制装置64中

执行了积分控制,所以成为90度的相位延迟的控制输出,根据式(1)~(3)以及图25所示的关系,相移量δ成为负。其结果,作为板厚控制结果的4号机架的出口侧板厚h的变动的相位偏差δ为正。

[0092]

另外,在图8时的模拟中,在4号机架轧制机14的前级的3号机架轧制机13的板厚控制中也执行反馈控制,因此4号机架轧制机14的入口侧板厚h的变动相比于变形阻力成为超前的相位。

[0093]

如上所述,通过对硬度不均那样的控制对象原本所具有的变动主要原因进行预定的控制,有时会产生相位不同的其他变动主要原因,控制对象的控制状态量之间的相位关系会变动。由于上述预定的控制响应不同,因此该相位关系的变动根据控制状态量的产生频率而不同。另外,在轧制机中,不仅产生由于硬度不均导致的板厚变动,还产生由于以下的变动而导致的板厚变动:母材的板厚变动、轧制机中使用的辊的偏心等引起的机械条件的变动、被轧制材料的表面状态的变动。另外,即使是硬度不均,也会由于轧制机的纸工序中的冷却不均、退火不均等多个主要原因而以各种长度的周期产生,作为轧制机的控制前状态量,存在多个频率成分,作为控制前状态量的入口侧板厚偏差和作为控制后状态量的出口侧板厚偏差的衰减量以及相位差分别不同。

[0094]

通常,在串列式轧制机中,以1号机架轧制机11为首,在各个机架轧制机12~14中执行板厚控制,因此变形阻力的变动与作为其结果出现的出口侧板厚h的变动(出口侧板厚偏差δh)相比相位偏离。而且,该相位偏离根据板厚变动的频率而不同。因此,在使用机架轧制机的入口侧板厚偏差δh来执行前馈控制的情况下,由于变形阻力变动与入口侧板厚偏差δh的相位偏离的影响,无法得到足够的控制效果。

[0095]

以往,作为前馈控制的控制参数的调整方法,考虑从控制输出至控制操作端的无用时间以及响应,设定图4中的前馈控制用的控制输出定时位移量δt

ff

,根据作为控制结果的出口侧板厚偏差δh来变更控制增益g。然而,在使用该方法时,由于在作为对象的控制状态量的入口侧板厚偏差δh与作为硬度不均的变形阻力变动之间存在相位差,因此大多无法得到足够的控制效果。

[0096]

另外,即便入口侧板厚偏差δh是包含各种频率成分的复杂的波形,但控制输出定时位移量δt

ff

以及控制增益g分别只能设定1个,结果是效果的程度根据频率成分而不同。

[0097]

如上述的式(1)、(2-1)、(2-2)以及图25所示,在前馈控制中,需要适当地设定控制增益g以及相当于相移量δ的控制输出定时位移量δt

ff

。而且,该设定需要考虑轧制速度、此外执行了怎样的控制来决定,成为复杂的调整。在轧制速度的情况下,板厚变动的频率发生变化,因此从控制输出到控制操作端动作的响应发生变化。另外,在串列式轧制机的情况下,该响应根据在哪个轧制机机架执行了怎样的板厚控制、张力控制而不同。

[0098]

另外,如上所述,根据控制干扰的种类而不同,因此仅将控制增益g和相移量δ分别变更1个是不足够的。

[0099]

在专利文献3中示出了如下方法:从多个入口侧板厚变动频率成分中以某种基准选择特定的频率成分,使用该频率成分的入口侧板厚偏差、出口侧板厚偏差的衰减量、相位关系来调整前馈控制的控制增益g以及控制输出定时位移量δt

ff

。因此,能够进行关于各个频率成分的前馈控制的调整,但问题在于当存在多个入口侧板厚偏差频率成分时,如何对它们进行调整。

[0100]

对于入口侧板厚偏差具有3种频率成分的情况,在图9a、图9b、图9c、图9d中表示了执行模拟的结果。各图的上图表示时域的波形,下图表示频域的波形。

[0101]

图9a是在前馈agc调整前的状态下,对于在通常的轧制机中的使用了入口侧板厚偏差检测值的前馈控制中要设定的控制增益、控制输出定时位移量进行了设定的情况。将具有频率(a)、频率(b)、频率(c)这3个频率成分的正弦波作为入口侧板厚偏差(在图上部表示时间序列波形)。在图下部表示了入口侧板厚偏差、出口侧板厚偏差的fft结果,但在频率(a)、频率(b)、频率(c)中检测出板厚偏差振幅。

[0102]

图9b是针对入口侧板厚偏差的振幅最大的频率成分,使用专利文献3所示的单一频率调整了控制增益、控制输出定时位移量时的结果,可知如图下部所示,对于频率成分(c),调整不充分从而残留有出口侧板厚变动。在图上部显示了板厚偏差的时间序列数据,能够确认出口侧板厚偏差残留有单一频率成分。

[0103]

图9c是针对作为控制结果的出口侧板厚偏差的振幅最大的频率成分,使用专利文献3所示的单一频率调整了控制增益、控制输出定时位移量时的结果。如图9c的图下部所示,可知对于频率成分(a)和频率成分(c),调整不充分从而残留有出口侧板厚变动。

[0104]

在图9c的图上部显示了板厚偏差的时间序列数据,能够确认出口侧板厚偏差残留有多个频率成分。如果出口侧板厚偏差的频率成分(a)通过前馈控制的调整而减少,则对出口侧板厚偏差的频率成分(c)执行控制系统的调整,作为结果如果频率成分(c)减少,则频率成分(a)作为出口侧板厚偏差的频率成分而成为最大,对频率成分(a)执行控制系统的调整,作为这样相互重复地进行针对频率成分(a)和频率成分(c)的调整的结果,频率成分(a)和频率成分(c)的出口侧板厚偏差大致残留有相同的量。

[0105]

图9d是本实施方式的针对多个频率成分调整了控制增益、控制输出定时位移量时的结果。在图9d的图上部显示了板厚偏差的时间序列数据,能够确认出口侧板厚偏差大部分被抑制。另外,观察图9d的图下部的频率响应波形可知,对于频率成分(a)、(b)以及(c),调整充分,出口侧板厚变动被抑制。

[0106]

如上所述,在使用包含多个频率成分的入口侧板厚偏差的检测值进行前馈控制时,在控制系统的调整中能够变更的控制增益、控制输出定时位移量分别仅为1个,无法对全部频率成分实施调整。

[0107]

作为实际的入口侧板厚偏差的主要原因,除了硬度不均以外,还有轧制机的上一工序中的机械振动(辊偏心等)引起的板厚变动、表面处理不均引起的板厚变动。由于这些产生主要原因,板厚变动具有特征。例如,关于硬度不均,被轧制材料的硬度在被轧制材料的长度方向上周期性地变动,需要比通常的前馈控制增益大的控制增益。上一工序的机械变动引起的板厚变动与硬度不均不同,能够以通常的前馈控制增益来抑制板厚变动。关于由表面处理不均引起的板厚变动,在初次轧制时产生板厚变动,但之后基本上与机械振动引起的板厚变动相同,能够通过通常的对于板厚变动的前馈控制增益来抑制。

[0108]

根据以上所述,在存在由多个产生主要原因引起的入口侧板厚偏差的频率成分时,其最佳的控制增益、控制输出定时位移量不同,因此无法通过1个控制增益、控制输出定时位移量对于全部的频率成分进行调整,需要能够对每个频率成分设定控制增益、控制定时位移量的方法。

[0109]

为了实现该目的,利用入口侧板厚偏差检测值是将多个频率成分的板厚偏差合成

后的检测值的情况,分离多个板厚偏差频率成分,针对各频率成分中的每个频率成分设定控制增益、控制定时位移量来修正各频率成分的板厚偏差波形,最后进行合成,由此生成在前馈控制中使用的入口侧板厚偏差的推定波形。通过这样做,能够针对各频率成分中的每个频率成分单独调整前馈控制的控制增益、控制输出定时位移量。

[0110]

使用图10、图11说明用于实现上述方案的设备控制系统的考虑方法。图10表示比较例的设备控制系统的控制方法。图11表示本实施方式的设备控制系统的控制方法。

[0111]

在此,表示对于控制对象300执行了反馈控制306和前馈控制307的情况。经过从干扰产生位置向控制对象传递影响的时间即干扰移送305来向控制对象300输入控制干扰d(t)(301)。另外,向控制对象300还输入作为各种控制的输出的控制操作量309,作为这些输入的结果,控制对象状态量302发生变化。在经过检测无用时间304后,检测器检测出控制对象状态量302来作为观测量303,对该观测量303进行反馈控制306。另外,如果能够观测控制干扰d(t)(301),则使用通过控制干扰移送308而具有与干扰移送305同等的延迟时间的控制干扰移送值d’(t)(310),通过前馈控制307来执行用于抑制对于控制对象状态量302的影响的控制。

[0112]

前馈控制307虽然干扰抑制效果大,但由于无法去除控制对象状态量302中产生的相对于控制目标值的偏移误差,所以通过反馈控制306去除偏移误差。

[0113]

在图10那样的比较例的设备控制系统中,通过控制干扰移送308来移送控制干扰301,前馈控制307使控制输出定时与控制干扰301对控制对象300造成影响时一致来进行控制,因此当在控制干扰301中包含多个频率成分时,无法针对这些频率成分单独调整控制增益、控制输出定时。顺便说,上述的控制增益在图10中相当于前馈控制307中的g

ff

,控制输出定时相当于控制干扰移送308中的δ

ff

。

[0114]

图11表示本实施方式的设备控制系统的控制方法。在图11中,与图10的比较例的设备控制系统的不同点在于,不是使用对控制干扰301进行了控制干扰移送308后的控制干扰移送值d’(t)(310)来执行前馈控制307,而是将控制干扰d(t)(301)中包含的干扰频率成分按每个频率进行修正,使用将它们合成后的控制干扰合成修正值d

ffest

(t)(350)来执行前馈控制307。因此,能够针对任意的频率成分执行控制增益/定时位移量的调整方法,能够提高前馈控制307的控制精度。

[0115]

根据控制干扰d(t)(301)使用fft(傅立叶变换)来执行频率分析,取出振幅大的频率成分,通过控制干扰临时值生成装置320生成作为这些频率成分的合成波形的控制干扰临时值d

dummy

(t)(321)。在此,设为在控制干扰d(t)(301)中存在n个频率成分ωi,频率成分ωi的振幅为a(ωi)。控制干扰临时值d

dummy

(t)(321)不包含各频率成分的相位差。通过对控制干扰d(t)(301)进行fft,还能够求出各频率成分的相位差。但是,关于fft实际上通过dft(数字傅里叶变换)来执行,所以频率成分ωi包含量化误差,所以控制干扰临时值d

dummy

(t)(321)成为与控制干扰d(t)(301)稍微不同的波形。

[0116]

因此,为了尽可能接近控制干扰移送值d’(t)(310),在控制干扰合成值生成装置325中,求出作为控制干扰移送值d’(t)(310)的fft结果的d’(ω)、作为控制干扰临时值d

dummy

(t)(321)的fft结果的d

dummy

(ω)的响应b(ω)(包含各频率成分中的振幅的衰减率gb(ω)和相位差δb(ω)),通过响应b(ω)修正控制干扰临时值d

dummy

(t)(321)来求出控制干扰合成值d’dummy

(t)(326)。

[0117]

通过这样做,控制干扰合成值d’dummy

(t)(326)成为控制干扰移送值d’(t)(310)近似的波形,近似度根据控制干扰d(t)(301)的频率成分的个数n为几个而变化,例如能够通过根据控制干扰移送值d’(t)(310)的相关系数对控制干扰合成值d’dummy

(t)(326)进行判定等方法来决定n的值。

[0118]

在前馈控制调整装置101中,根据控制干扰d(t)(301)和控制对象301的控制对象状态量x(t)(302)的观测量303,执行控制增益/定时位移量的调整方法。

[0119]

作为调整结果,求出各频率成分ωi的控制增益g

ff

(ωi)、控制输出定时位移量δ

ff

(ωi)。在控制干扰合成修正值生成装置330中,使用这些值来修正控制干扰合成值d’dummy

(t)(326),生成控制干扰合成修正值d

ffest

(t)(350)。控制干扰合成修正值d

ffest

(t)(350)是针对控制干扰d(t)(301)的代表性的频率成分ωi,为了使前馈控制效果成为最大限度而对控制增益g

ff

(ωi)、控制输出定时位移量δ

ff

(ωi)进行了修正而得到的值。通过使用该值来执行前馈控制307,能够最大限度地发挥前馈控制的控制效果。

[0120]

以下,对将本实施方式的控制方式应用于专利文献3的实施例中叙述的串列式轧制机的前馈控制的情况进行说明。

[0121]

<控制增益/定时位移量调整>

[0122]

在前馈控制中适当地设定控制输出定时位移量δt

ff

(相移量δ)以及控制增益g是重要的,这两者通过使用式(1)、(2-1)、(2-2)说明的关系而相联系。例如,如果变更控制增益g,则控制前后的控制状态量间的相位差δ也变动。相反,如果变更控制输出定时位移量δt

ff

,则控制状态量的振幅x也变动。因此,实际上难以进行调整来适当地设定这两者。

[0123]

如上述的式(2-2)所示,控制前后的控制状态量间的相位差δ为反正切函数,因此相对于-∞~﹢∞将-90度~﹢90度作为定义域。另外,根据式(2-2)可知,在超过﹢∞而成为-的情况下,变得大于90度,因此如图25所示,为了方便起见,将相位差δ设为超过90度。并且,根据式(2-2),在控制增益g不大于1的情况下,控制状态量间的相位差δ不超过90度。因此,在控制状态量间的相位差δ超过了90度的情况下,能够预测为控制增益g过大。

[0124]

另外,由于相移量δ与控制前后的控制状态量间的相位差δ成为相互相反的方向,所以如果知道控制状态量间的相位差δ,则能够预测如何变更相移量δ,换言之,能够预测如何变更控制输出定时位移量δt

ff

。例如,在控制状态量间的相位差δ为+方向的情况下,将相移量δ向增加方向,即向着从负侧朝向正侧的方向进行变更即可。另外,在相反的情况下,将相移量δ向减少方向,即从正侧向负侧进行变更即可。

[0125]

如上所述,在板厚控制中的前馈控制的情况下,能够将入口侧的板厚计43检测出的入口侧板厚偏差δh与出口侧的板厚计44检测出的出口侧板厚偏差δh的相位关系视为控制状态量间的相位差δ。同样地,能够将从入口侧板厚偏差δh直到控制输出为止的控制输出定时位移量δt

ff

视为相移量δ。因此,能够使用这些控制状态量来调整前馈控制中的控制输出定时位移量δt

ff

以及控制增益g

ff

。

[0126]

因此,以下将在图4所示的板厚控制装置64的基本控制结构中附加了用于调整控制输出定时位移量δt

ff

以及控制增益g

ff

的功能后的结构称为板厚控制装置64的扩展控制结构。并且,以下将作为本实施方式的特征的、附加了针对多个频率成分调整控制输出定时位移量δt

ff

以及控制增益g

ff

的功能后的结构称为板厚控制装置64的多频率扩展控制结构。

[0127]

《3.多频率扩展控制结构》

[0128]

<3.1前馈控制调整装置>

[0129]

图12表示本发明的实施方式的板厚控制装置64以及前馈控制调整装置101、多频率控制调整装置400的多频率扩展控制结构的例子。在此,前馈控制调整装置101用于求出在多频率控制调整装置400中执行的前馈控制用的控制输出定时位移量δt

ff

以及控制增益g

ff

。即,多频率控制调整装置400是实现板厚控制装置64的多频率扩展控制结构的装置,是本实施方式的一大特征。

[0130]

如图12所示,在前馈控制调整装置101中,对于4号机架轧制机14的入口侧的板厚计43检测出的入口侧板厚偏差δh,直到经过4号机架轧制机正下方的定时为止执行移送处理,不使用入口侧板厚偏差δh

4fftrk

,而是使用由多频率控制调整装置400生成的入口侧板厚偏差合成修正值δh

4ffest

(tcal)(410)对通过上述移送处理得到的值执行前馈控制。在此,使用入口侧板厚偏差合成修正值δh

4ffest

(0)。

[0131]

多频率控制调整装置400根据入口侧板厚偏差检测值δh4和将其移送至4号机架轧制机14正下方的4号机架入口侧板厚偏差轧机正下方值δh

4mill

、以及由前馈控制调整装置101得到的控制输出定时位移量δt

ff

和控制增益g

ff

,生成入口侧板厚偏差合成修正值δh

4ffest

(tcal)(410),并输出到板厚控制装置64。

[0132]

多频率控制调整装置400由具有与图11的控制干扰临时值生成装置320、控制干扰合成值生成装置325、控制干扰合成修正值生成装置330相同功能的入口侧板厚偏差临时值生成装置420、入口侧板厚偏差合成值生成装置425、入口侧板厚偏差合成修正值生成装置430构成。

[0133]

图13表示入口侧板厚偏差临时值生成装置420的结构。将入口侧板厚偏差检测值δh4作为输入,以计算机的采样周期δt执行采样,生成入口侧板厚偏差表4201。入口侧板厚偏差表4201存储m个数据,m个是根据预想的入口侧板厚偏差的频率成分而适时设定的。

[0134]

入口侧板厚偏差fft装置4202使用入口侧板厚偏差表4201的数据,进行fft处理,计算出频率空间中的入口侧板厚偏差振幅h

4g

(f)。在入口侧板厚频率选择装置4203中,使用入口侧板厚偏差振幅h

4g

(f)来选择作为前馈控制的控制对象的频率成分fi(被选择入口侧板厚频率fi(i=1,n)(4206))。选择方法是任意的,例如考虑按照入口侧板厚偏差振幅h

4g

(f)从大到小的顺序选择n个(预先确定的任意的值)频率成分fi、预先设定阈值并选择入口侧板厚偏差振幅h

4g

(f)比阈值大的频率成分fi、执行出口侧板厚偏差的fft并按照衰减率从小到大的顺序选择n个频率成分fi等方法。按照被选择入口侧板厚频率fi(i=1,n)(4206),在临时时间序列数据生成装置4204中,基于δh

4dummy

(t)的计算式,在每个采样周期δt执行运算,在m个表中将计算结果设定为入口侧板厚偏差临时值表δh

4dummy

(j)(4205)。在此,在表的开头存储t=0,之后依次进行存储,在表的最末尾存储(m-1)

×

δt的值。

[0135]

图14表示入口侧板厚偏差合成值生成装置425的结构。执行入口侧板厚偏差轧机正下方值δh

4mill

的采样处理,生成具有m个存储区域的入口侧板厚偏差轧机正下方表δh

4mill

(j)(4251)。在表的开头存储当前的采样值,并且将存储数据依次移位,由此在最末尾的表中存储(m-1)

×

δt秒前的数据。由此,在入口侧板厚偏差临时值表δh

4dummy

(j)(4205)(参照图13)和入口侧板厚偏差轧机正下方表δh

4mill

(j)(4251)中存储以轧机正下方为起点的时间序列上对齐的数据。

[0136]

使用这2个表,通过入口侧板厚偏差临时值fft装置4252、入口侧板厚偏差轧机正下方fft装置4253求出各自的频率空间值x(ω)、y(ω),并通过入口侧偏差临时值修正装置4254求出它们的响应从而求出被选择入口侧板厚频率fi(4206)的衰减率hb(fi)以及相位差δb(fi),使用该衰减率hb(fi)以及相位差δb(fi)修正临时时间序列数据δh

4dummy

(t),求出入口侧板厚偏差合成值δh’dummy

(t)。通过以上的处理,入口侧板厚偏差合成值δh’dummy

(t)成为在选择了入口侧板厚偏差轧机正下方值δh

4mill

(t)的频率成分的范围内再现的值。

[0137]

在此使用的fft是dft(数字傅里叶变换),计算结果的频率也离散化,所以严格来说与入口侧板厚偏差轧机正下方值δh

4mill

(t)中包含的频率成分不同。因此,需要始终执行上述入口侧板厚偏差临时值生成装置420(参照图13)以及入口侧板厚偏差合成值生成装置425的处理,在轧机正下方附近,在对于前馈控制没有问题的范围内使入口侧板厚偏差合成值δh’dummy

(t)与入口侧板厚偏差轧机正下方值δh

4mill

(t)一致。

[0138]

此外,在图12中,前馈控制调整装置101以及多频率控制调整装置400被描绘为设置在板厚控制装置64外的其他装置,但也可以是包含在板厚控制装置64中的装置。

[0139]

<3.2控制增益/定时位移量设定装置>

[0140]

图15表示控制增益/定时位移量设定装置102的详细结构的例子。如图15所示,控制增益/定时位移量设定装置102构成为具备频率响应测定装置201、3个隶属函数105、106、107、模糊推理装置108、参数变更装置109等。

[0141]

如上所述,控制增益/定时位移量设定装置102将入口侧板厚偏差δh

trk

、出口侧板厚偏差δh、轧制载荷p

trk

以及出口侧板厚偏差δh作为输入,计算上述被选择入口侧板厚频率fi(4206)的前馈控制用的控制增益g

ff

(fi)以及控制输出定时位移量δt

ff

(fi)。将计算出的控制增益g

ff

(fi)以及控制输出定时位移量δt

ff

(fi)输出到入口侧板厚偏差合成修正值生成装置430(参照图12)。

[0142]

入口侧板厚偏差合成修正值生成装置430(参照图12)使用控制增益g

ff

(fi),生成对控制输出定时位移量δt

ff

(fi)进行了调整而得到的入口侧板厚偏差合成修正值δh

4ffest

(0)(410)。在板厚控制装置64(4号机架板厚控制)中,对入口侧板厚偏差合成修正值δh

4ffest

(0)(410)乘以控制增益g

ff

来执行前馈控制。即,控制增益/定时位移量设定装置102起到设定并调整板厚控制装置64中的前馈控制时的控制参数的作用。这是现有技术中没有的本实施方式的一大特征。

[0143]

板厚控制装置64中的前馈控制的目的在于,使出口侧板厚偏差δh比入口侧板厚偏差δh小。因此,如果前馈控制适当地工作,则出口侧板厚偏差δh变小。但是,当出口侧板厚偏差δh变小时,难以进行入口侧板厚偏差δh与出口侧板厚偏差δh的相位关系的判断。在该情况下,有时难以求出前馈控制用的控制增益g

ff

(fi)以及控制输出定时位移量δt

ff

(fi)。因此,在本实施方式的控制增益/定时位移量设定装置102中,还使用受到硬度不均影响的轧制载荷p

trk

与入口侧板厚偏差δh

trk

的相位关系,求出前馈控制用的控制增益g

ff

(fi)及控制输出定时位移量δt

ff

(fi)。这也是本实施方式的一大特征。

[0144]

因此,控制增益/定时位移量设定装置102需要求出入口侧板厚偏差δh

trk

与出口侧板厚偏差δh、入口侧板厚偏差δh

trk

与轧制载荷p

trk

这样的时间序列信号间的信号的衰减量和相位关系。

[0145]

在专利文献2公开的发明中,一边挪动2个时间序列信号的相位,一边运算“1个周

期的平方误差”,将该“1个周期的平方误差”最小的相位作为2个时间序列信号间的相位差。该方法除了需要识别基准信号的1个周期以外,在基准信号与比较信号的振幅因控制效果而大幅不同或者多个频率成分重复等情况下有时难以应用该方法。因此,在本实施方式中,使用能够比较容易地求出2个时间序列信号间的信号的衰减量以及相位关系的频率响应法。

[0146]

(参考1:关于频率响应法)

[0147]

图16用于说明频率响应法的概要,(a)表示时间响应模型的例子,(b)表示频率响应模型的例子。在轧制控制中,被轧制材料3例如从4号机架轧制机14的入口侧进入,在通过轧制现象使板厚减小后,从4号机架轧制机14的出口侧出来。即,由于轧制现象,被轧制材料3的入口侧板厚偏差δh向出口侧板厚偏差δh变化。

[0148]

在此,如图16的(a)所示,如果用x(t)表示入口侧板厚偏差δh的时间变化,用y(t)表示出口侧板厚偏差δh的时间变化,则轧制现象能够表示为满足y(t)=g(t)

·

x(t)的时间响应函数g(t)。即,通过轧制现象的时间响应函数g(t),将作为时间空间的信号(时间序列信号)的入口侧板厚偏差x(t)变换为作为时间空间的信号的出口侧板厚偏差y(t)。

[0149]

由这样的时间响应函数g(t)表示的轧制现象能够使用图16的(b)所示的频率响应函数g(ω)来表示。即,如果将入口侧板厚偏差δh以及出口侧板厚偏差δh表示为作为频率空间中的信号(频率成分的值)的入口侧板厚偏差x(ω)以及出口侧板厚偏差y(ω),则能够将两者的关系表示为y(ω)=g(ω)

·

x(ω)。即,通过轧制现象的频率响应函数g(ω),将作为频率空间中的信号的入口侧板厚偏差x(ω)转换为作为频率空间中的信号的出口侧板厚偏差y(ω)。

[0150]

时间空间的入口侧板厚偏差x(t)以及出口侧板厚偏差y(t)例如能够作为由4号机架轧制机14的入口侧的板厚计43以及出口侧的板厚计44检测出的时间序列信号而得到。另一方面,频率空间中的入口侧板厚偏差x(ω)以及出口侧板厚偏差y(ω)通过对在时间空间得到的x(t)以及y(t)分别进行傅里叶变换而得到。

[0151]

使用频率空间的输入信号x(ω)、输出信号y(ω)以及频率响应函数g(ω)来表现轧制现象的优点在于,容易按每个频率对输入信号以及输出信号的振幅以及相位的关系进行比较。即,在频率空间中能够容易地求出轧制现象引起的板厚偏差信号的衰减量、相位差。

[0152]

即,在本实施方式中,作为板厚计43、44的检测值来得到入口侧板厚偏差x(t)以及出口侧板厚偏差y(t)。另外,频率空间的入口侧板厚偏差x(ω)以及出口侧板厚偏差y(ω)通过分别对入口侧板厚偏差x(t)以及出口侧板厚偏差y(t)进行傅里叶变换而求出。并且,频率响应函数g(ω)能够通过下式(3)求出。

[0153]

[数式3]

[0154][0155]

在此,是x(ω)的共轭复数。

[0156]

并且,根据该频率响应函数g(ω),能够通过下述的式(4-1)及式(4-2)求出频率ω

下的衰减量gain及相位差phase。

[0157]

[数式4]

[0158]

gain=20

·

log(|g(ω)|)[db]

ꢀꢀꢀ

(4-1)

[0159][0160]

在此,arg(c)表示复数c的偏角。

[0161]

(参考2:关于离散傅里叶变换和fft)

[0162]

在此,对于在求出频率空间的入口侧板厚偏差x(ω)以及出口侧板厚偏差y(ω)时使用的离散数据的傅里叶变换(离散傅里叶变换)进行说明。一般地,如果使用n个独立的频率为k的正弦波信号来表现1周期为n个的采样数据所构成的时间序列信号f(t),则如以下的式(5)那样表示。

[0163]

[数式5]

[0164][0165]

此处,j是虚数单位。

[0166]

在此,如果将表示1个周期的采样数据的顺序的数n=0、1、...、n与表示0~2π的相位的时间t对应起来,则能够表示为t=2π

·

n/n。因此,式(5)能够如下述的式(6)那样表示。

[0167]

[数式6]

[0168][0169]

然后,通过对式(6)进行离散傅里叶变换,得到以下的式(7)。

[0170]

[数式7]

[0171][0172]

此处,m=0,1,2,

…

,n-1。

[0173]

在此,系数cm是复数。另外,在式(7)中,2πm/n相当于频率。即,系数cm表示由式(5)表示的时间序列信号f(t)的、频率为2πm/n时的频率成分。因此,系数cm的绝对值和偏角分别表示频率为2πm/n时的时间序列信号f(t)的频率成分的振幅和相位。

[0174]

并且,在利用计算机处理离散傅立叶变换的情况下,通常使用快速傅立叶变换(fast fourier transform:以下简称为fft)。作为应用的条件,fft需要变换对象的数据数为2的幂,但与通常的离散傅里叶变换相比,具有计算量大幅减少的一大优点。

[0175]

一般已知在对n个数据进行傅里叶变换时,在通常的离散傅里叶变换中,需要与n2成比例的计算量,但在fft中,只要是与n

·

log2n成比例的计算量即可。例如,在进行1024个数据的傅立叶变换的情况下,fft的计算量相对于通常的离散傅立叶变换的计算量成为:

[0176]

log21024/1024=10/1024。

[0177]

即,fft的计算量为通常的离散傅里叶变换的100分之1左右的计算量即可。

[0178]

<3.3fft的频率分辨率以及数据收集时间>

[0179]

如上所述,fft需要2的幂乘的数据数,因此在数据的采样的时间间隔(采样间隔)中也产生制约。在此,如果将作为采样间隔的倒数的采样频率设为fs,将采样数(数据数)设为n,则频率分辨率δf能够通过δf=fs/n来计算,数据收集时间mt能够通过mt=n/fs=1/δf来计算。

[0180]

在此,数据收集时间mt是指从开始采样向fft输入的数据直到采样结束为止的时间,频率分辨率δf是指执行fft时的频率轴向上的分辨率。另外,在以采样频率fs采样到的数据中能够分辨2个频率成分的理论上的最大频率fr由fr=fs/2给出。即,2个频率成分如果不离开频率分辨率δf的2倍以上则无法分离。

[0181]

频率分辨率δf以及数据收集时间mt都越小越好。然而,如上所述,由于存在mt=1/δf的关系,因此无法同时减小两者。因此,在利用fft方面,重要的是将频率分辨率δf和数据收集时间mt设定为实用上适当的值。

[0182]

然而,本发明的实施方式的板厚控制的前馈控制的目的在于,调整其控制增益g以及相移量δ来提高控制效果。为此,需要以尽可能短的时间间隔执行计算,另外,需要尽可能缩短数据收集时间mt。

[0183]

另一方面,在与入口侧板厚有关的干扰即入口侧板厚偏差δh中包含多个频率成分的情况下,如果不能分离各个干扰的频率,则无法计算各个干扰的频率成分中的衰减量gain以及相位差phase。因此,需要选定满足这些条件的数据收集时间。

[0184]

图17以及图18表示基于fft的频率响应模拟结果的例子。图17的(a)的模拟结果是数据收集时间mt为10.24秒、频率分辨率δf为0.1hz左右时的案例。在该模拟中,作为用于表示针对板厚的干扰的入口侧板厚偏差δh,混合0.5hz、1.0hz、2.0hz、3.0hz的正弦波作为输入信号。关于此时输入的正弦波,在上述各个频率中,如下那样设定了作为输出信号的出口侧板厚偏差δh的衰减量gain以及相位差phase。

[0185][0186]

在图17的(a)中,上段的曲线图表示时间空间中的入口侧板厚偏差δh以及出口侧板厚偏差δh的时间变化,下段的曲线图是表示执行fft后的频率空间中的入口侧板厚偏差δh以及出口侧板厚偏差δh(输出信号)的频率特性的曲线图。另外,在下段的曲线图中,一并示出了衰减量gain以及相位差phase。

[0187]

根据图17的(a)的下段的频率空间的曲线图可知,4个频率成分在出口侧板厚偏差δh中也被明确地分离,也准确地求出衰减量gain以及相位差phase。但是,当根据干扰即入口侧板厚偏差δh的频率的最小值为0.5hz进行判断时,数据收集时间为10秒不得不长。即,在该情况下,为了执行前馈的agc(automatic gain control:自动增益控制)的调整,花费

板厚变动周期(2秒)的5个周期以上的时间。

[0188]

图17的(b)的模拟结果是数据收集时间mt为5.12秒,频率分辨率δf为0.2hz左右时的案例。在该案例的模拟中要输入的入口侧板厚偏差δh与图17的(a)时相同,表示模拟结果的曲线图的显示形式也是按照图17的(a)的形式。

[0189]

根据图17的(b)的下段的频率空间的曲线图可知,即使在出口侧板厚偏差δh,输入信号中包含的4个频率成分也大致明确地分离,衰减量gain以及相位差phase都大致准确地求出。该图还成为一个实例,该实例表示如果输入信号中包含的任意2个频率的最小分离幅度(0.5hz)分离了频率分辨率δf(0.2hz)的2倍以上,则能够大致准确地求出衰减量gain以及相位差phase。

[0190]

图18(c)的模拟结果是数据收集时间mt为2.56秒,频率分辨率δf为0.4hz左右时的案例。在该案例的模拟中输入的入口侧板厚偏差δh与图17的(a)的情况相同,表示模拟结果的曲线图的显示形式依照图17的(a)。

[0191]

根据图18的(c)的下段的频率空间的曲线图可知,在该情况下,作为输入信号的入口侧板厚偏差δh中包含的0.5hz和1.0hz的频率在入口侧板厚偏差δh以及出口侧板厚偏差δh中均未充分分离。因此,所得到的衰减量gain以及相位差phase都不正确。

[0192]

图18的(d)的模拟结果是数据收集时间mt为2.56秒,频率分辨率δf为0.2hz左右时的案例,作为入口侧板厚偏差δh,输入单一的频率0.5hz的正弦波。在该情况下,如图18的(d)的下段的曲线图所示,在出口侧板厚偏差δh中也正确地分离出0.5hz的频率,衰减量gain以及相位差phase都大致正确地求出。

[0193]

此时的数据收集时间mt为2.56秒,是出口侧板厚偏差δh的频率0.5hz能够再现的2秒+α的时间,可知能够以几乎最小时间进行前馈的agc的调整。

[0194]

然而,在fft中,通过将处理对象的数据数限定为2的幂乘来大幅缩短计算时间。因此,无法将向fft的输入数据数设为任意的数。因此,数据收集时间mt根据数据的采样周期和数据数的组合而大幅变化。

[0195]

例如,考虑频率分辨率δf为0.1hz(周期为10秒)的案例。在该情况下,如果将采样周期设为10ms,将数据数设为1024个,则数据收集时间mt为10.24秒。该数据收集时间mt与从频率分辨率δf=0.1hz得到的10秒周期大致相同。与此相对,如果将采样周期设为8ms,将数据数设为2048个,则数据收集时间mt成为16.384秒,与10秒周期相比大幅变大。

[0196]

接着,考虑频率分辨率δf为0.5hz(周期为2秒)的案例。在该情况下,如果将采样周期设为10ms,将数据数设为256个,则数据收集时间mt成为2.56秒,与上述2秒周期相比变大。因此,如果将采样周期设为8ms,将数据数设为256个,则数据收集时间mt成为2.048秒,与2秒周期大致相同。

[0197]

图19表示采样周期/数据数检索表的例子。如图19所示,采样周期/数据数检索表存储有能够根据频率分辨率δf得到最适合最小数据收集时间的实际数据收集时间的采样周期以及数据数。在此,“最适合”意味着比最小数据收集时间大且最接近最小数据收集时间。

[0198]

为了通过使用了fft的频率响应法来执行前馈控制的控制参数的调整,需要尽可能高速(短时间)地求出与相应的频率的入口侧板厚偏差δh相对的出口侧板厚偏差δh的衰减量gain以及相位差phase。因此,重要的是使fft中使用的数据收集时间mt为最小。关于

数据收集时间mt,基于根据实际产生的板厚偏差(入口侧板厚偏差δh)而需要的最小分辨率来决定最小数据收集时间,并设定其所需要的采样数以及数据数。

[0199]

<3.4频率响应测定装置>

[0200]

接着,对于使用频率响应法来求出板厚控制的前馈控制中的被选择入口侧板厚频率fi(4206)下的控制增益g

ff

(fi)以及控制输出定时位移量δt

ff

(fi)的方法进行说明。根据频率响应法,设定数据收集时间mt,对入口侧板厚偏差δh以及出口侧板厚偏差δh进行fft处理,由此能够求出该数据收集时间mt中的振幅。如上所述,硬度不均是被轧制材料3的长度方向的硬度变动,在每次轧制时产生,因此因硬度不均而在之前的轧制中产生的板厚变动即入口侧板厚偏差δh与轧制后的板厚变动即出口侧板厚偏差δh成为大致相同频率。另外,与通常的入口侧板厚偏差δh不同,预想由硬度不均引起的出口侧板厚偏差δh的衰减量小。

[0201]

因此,通过以下的步骤,求出前馈控制中的控制增益g

ff

(fi)以及控制输出定时位移量δt

ff

(fi),由此能够高效地执行前馈控制的控制参数的调整。在以下的说明中,入口侧板厚偏差δh大多是指移送处理后的入口侧板厚偏差δh

trk

,即使在该情况下也仅记载为入口侧板厚偏差δh。

[0202]

(步骤1)对入口侧板厚偏差δh

trk

和出口侧板厚偏差δh进行fft处理。该fft处理以预定的板厚干扰的检测所需的频率分辨率δf所对应的周期来执行。

[0203]

求出被选择入口侧板厚频率fi4206的偏差最小的频率,作为干扰识别频率分辨率δfc。

[0204]

(步骤2)根据上述干扰识别频率分辨率δfc,求出最小数据收集时间,并且,设定考虑了fft的采样数和采样周期。

[0205]

(步骤3)以上述设定的采样数和采样周期来执行fft,针对入口侧板厚偏差δh

trk

和出口侧板厚偏差δh,求出上述被选择入口侧板厚频率fi4206的衰减量和相位关系。

[0206]

(步骤4)根据上述相位关系,求出前馈控制用的控制增益g

ff

(fi)和控制输出定时位移量δt

ff

(fi),将它们输出到入口侧板厚偏差合成修正值生成装置430。

[0207]

以上的步骤1~步骤4通过图15所示的控制增益/定时位移量设定装置102来执行。即,构成频率响应测定装置201的板厚干扰测定装置202执行步骤1,板厚干扰推定装置203执行步骤2,频率响应推定装置204执行步骤3及步骤4。另外,通过隶属函数105~107、模糊推理装置108和参数变更装置109执行步骤4。然后,通过反复进行以上的步骤3以及步骤4来执行入口侧板厚偏差合成修正值生成装置430中的入口侧板厚偏差合成修正值δh

4ffest

(0)410中的控制参数(即,控制增益g

ff

(fi)以及入口侧板厚偏差δh的移送时间δt

ff

(fi))的调整,由此执行板厚控制装置64(4号机架板厚控制)的前馈控制的调整。

[0208]

以下,对构成控制增益/定时位移量设定装置102的频率响应测定装置201的详细结构及控制内容进行说明。如图15所示,频率响应测定装置201构成为具备板厚干扰测定装置202、板厚干扰推定装置203以及频率响应推定装置204。

[0209]

图20表示板厚干扰测定装置202的结构的例子。如图20所示,板厚干扰测定装置202构成为包含入口侧板厚偏差表2021、出口侧板厚偏差表2022、入口侧板厚偏差fft装置2023、出口侧板厚偏差fft装置2024等。

[0210]

一般地,成为板厚偏差的原因的干扰(以下,称为板厚干扰)的频率不仅根据轧制

速度而不同,还根据板厚干扰的种类等而不同。在此,考虑从板厚偏差中去除例如0.5hz以上的频率的板厚干扰,将频率分辨率δf设为0.1hz。使这些值能够由用户根据实际的板厚干扰的状况、作业状态来适当地设定和变更。

[0211]

在频率分辨率δf为0.1hz的情况下,最小数据收集时间为10秒。因此,如果参照图19所示的采样周期/数据数检索表,则得到采样周期=0.01秒以及数据数=1024。之后的板厚干扰测定装置202中的fft等处理使用这些数值来执行。

[0212]

在板厚干扰测定装置202的存储装置(省略图示)中,分别准备了能够存储1024个数据的入口侧板厚偏差表2021以及出口侧板厚偏差表2022。然后,在板厚干扰测定装置202中,每隔采样周期0.01秒输入作为移送处理后的入口侧板厚偏差δh的δh

tkr

以及出口侧板厚偏差δh,分别从上述表的0号到1023号依次写入。

[0213]

如果向入口侧板厚偏差表2021以及出口侧板厚偏差表2022的数据写入结束,则入口侧板厚偏差fft装置2023将写入到入口侧板厚偏差表2021的数据作为输入数据,执行fft处理。同样地,出口侧板厚偏差fft装置2024将写入到出口侧板厚偏差表2022的数据作为输入数据,执行fft处理。然后,作为这些fft处理的结果,得到入口侧板厚偏差频率成分h(f)以及出口侧板厚偏差频率成分h(f)。

[0214]

在此,入口侧板厚偏差频率成分h(f)以及出口侧板厚偏差频率成分h(f)的频率f=m

·

δf(δf为频率分辨率)时的值通过计算在之前说明的式(7)中定义的cm来求出。此时,式(7)中包含的时间序列信号f(n)的数据分别由入口侧板厚偏差表2021和出口侧板厚偏差表2022给出。

[0215]

因此,频率f=m

·

δf时的时间序列信号f(n)即入口侧板厚偏差δh以及出口侧板厚偏差δh的振幅的衰减量以及相位差能够基于上述的式(4-1)以及(4-2),如式(8-1)以及(8-2)那样表示。

[0216]

[数式8]

[0217]

振幅衰减量gain=|cm|[mm]

ꢀꢀꢀ

(8-1)

[0218]

相位差

[0219]

作为以上的处理结果,在板厚干扰测定装置202中,从入口侧板厚偏差fft装置2023输出入口侧板厚偏差振幅hg(m)以及入口侧板厚偏差相位hp(m)。同样地,从出口侧板厚偏差fft装置2024输出出口侧板厚偏差振幅hg(m)以及出口侧板厚偏差相位hp(m)。

[0220]

图21表示入口侧板厚偏差振幅hg(m)以及出口侧板厚偏差振幅hg(m)的频率依赖特性的例子。即,图21是一例子,将横轴设为频率,在纵轴用虚线及实线表示相对于各个频率的入口侧板厚偏差振幅hg(m)及出口侧板厚偏差振幅hg(m)的值。以下,一边参照图21一边对板厚干扰推定装置203执行的处理内容进行说明。

[0221]

在图21的例子中,表示入口侧板厚偏差振幅hg(m)的虚线的曲线图在(a)、(b)以及(c)的频率位置,即频率为ma·

δf、mb·

δf以及mc·

δf的位置成为大的值。这表示入口侧板厚偏差δh因具有这些频率的板厚干扰而进行了变动。

[0222]

通常,在实测的入口侧板厚偏差δh以及出口侧板厚偏差δh中包含噪声成分(实际的噪声或者可视为噪声的部分),因此在入口侧板厚偏差振幅hg(m)以及出口侧板厚偏差振幅hg(m)中也包含噪声成分。因此,在此,针对入口侧板厚偏差振幅hg(m)以及出口侧板厚

偏差振幅hg(m)预先确定噪声等级ln。然后,对于出口侧板厚偏差振幅hg(m)超过该噪声等级ln时的频率,判断为需要前馈控制的控制参数的调整。

[0223]

在本实施例中,将被选择入口侧板厚频率fi设为干扰频率fci。在图21的例子中,作为干扰频率fci,求出ma·

δf、mb·

δf以及mc·

δf。在此,i=1、2

…

,是干扰频率fci为多个时的识别编号。

[0224]

根据以上的说明可知,在本实施例中,调整对象频率fc是指被选择入口侧板厚频率fi。因此,对于这样求出的调整对象频率fc,需要适当地调整作为前馈控制的控制参数的控制增益g

ff

以及控制输出定时位移量δt

ff

。被选择入口侧板厚频率fi是调整对象频率fc,但也包含由于不是硬度不均的原因而产生的板厚变动的频率。

[0225]

并且,板厚干扰推定装置203求出调整对象频率fci与去除了调整对象频率fci后的调整对象频率fcj的差值的最小值。然后,求出对该最小值乘以1/2而得到的值来作为前馈控制的控制参数的调整所需的干扰识别频率分辨率δfc。即,板厚干扰推定装置203计算:

[0226]

δfc=(1/2)

˙

min{|fci-fcj|:fci≠fcj}

[0227]

板厚干扰推定装置203将通过以上的处理求出的调整对象频率fci推定为由硬度不均干扰引起的板厚偏差的频率。然后,将这些求出的调整对象频率fci以及干扰识别频率分辨率δfc输出至频率响应推定装置204。

[0228]

图22表示频率响应推定装置204的结构的例子。频率响应推定装置204基于由板厚干扰推定装置203得到的干扰识别频率分辨率δfc来执行fft。因此,频率响应推定装置204首先通过参照图19所示的采样周期/数据数检索表,基于干扰识别频率分辨率δfc来决定采样周期(1/δfs)及数据数nc。

[0229]

如图22所示,在频率响应推定装置204中,准备了分别能够存储nc个数据的入口侧板厚偏差表2041、出口侧板厚偏差表2042以及轧制载荷表2043。然后,将按照每个采样周期δfs输入给频率响应推定装置204的入口侧板厚偏差δh

trk

、出口侧板厚偏差δh以及轧制载荷p

trk

从各自对应的表的0号地址到n

c-1号地址依次写入。

[0230]

当直到n

c-1号地址为止的数据写入分别结束时,入口侧板厚偏差fft装置2044执行写入到入口侧板厚偏差表2041的数据的fft处理。同样地,出口侧板厚偏差fft装置2045执行写入到出口侧板厚偏差表2042的数据的fft处理,轧制载荷fft装置2046执行写入到轧制载荷表2043的数据的fft处理。

[0231]

在频率响应推定装置204的fft处理中使用的数据的数据数nc相比于在板厚干扰推定装置203的fft处理中使用的数据的数据数n,通常为足够小的值,例如为1/10左右的值。因此,板厚干扰推定装置203的fft处理在短时间内完成。

[0232]

作为这些fft处理的结果,入口侧板厚偏差fft装置2044、出口侧板厚偏差fft装置2045以及轧制载荷fft装置2046分别得到入口侧板厚偏差频率成分hc(f)、出口侧板厚偏差频率成分hc(f)以及轧制载荷频率成分pc(f)。

[0233]

入口侧板厚~出口侧板厚响应测定装置2047基于如上那样求出的入口侧板厚偏差频率成分hc(f)以及出口侧板厚偏差频率成分hc(f),运算入口侧板厚~出口侧板厚响应gh(f)。同样地,入口侧板厚~轧制载荷响应测定装置2048基于入口侧板厚偏差频率成分hc(f)以及轧制载荷频率成分pc(f),运算入口侧板厚~出口侧板厚响应gp(f)。

[0234]

在此,入口侧板厚~出口侧板厚响应gh(f)以及轧制载荷频率成分pc(f)分别根据下式(9-1)及(9-2)进行运算。

[0235]

[数式9]

[0236][0237][0238]

接着,入口侧板厚~出口侧板厚响应测定装置2047将板厚干扰推定装置203求出的调整对象频率fci代入式(9-1)的频率f求出其偏角,由此运算入口侧板厚-出口侧板厚间相位差δt

ed

。同样地,入口侧板厚~轧制载荷响应测定装置2048将调整对象频率fci代入式(9-2)的频率f求出其偏角,由此运算入口侧板厚-轧制载荷间相位差δt

ep

。另外,出口侧板厚偏差fft装置2045将调整对象频率fci代入到出口侧板厚偏差频率成分hc(f)的频率f求出其绝对值,由此运算出口侧板厚偏差pp值δh

pp

。

[0239]

即,入口侧板厚-出口侧板厚间相位差δt

ed

、入口侧板厚-轧制载荷间相位差δt

ep

以及出口侧板厚偏差pp值δh

pp

通过下式(10-1)~(10-3)进行运算。

[0240]

[数式10]

[0241][0242][0243]

δh

pp

=|hc(fc)|

ꢀꢀꢀ

(10-3)

[0244]

在以上的说明中,板厚干扰测定装置202以及频率响应推定装置204在取得了1个周期量的例如n个实绩数据后执行fft,但也可在每次取得1个实绩数据时执行fft。为此,在入口侧板厚偏差表2021、2041等存储实绩数据的表中,在向0号地址写入新的实绩数据时,使0~n-1号地址的数据移位到1~n号地址后进行写入。通过这样做,在入口侧板厚偏差表2021、2041等表中始终写入了最新的实绩数据。因此,入口侧板厚偏差fft装置2023、2044等最短能够以实绩数据取得周期来执行fft。

[0245]

《3.5隶属函数以及模糊推理装置》

[0246]

在前馈控制中,目的在于使用入口侧板厚偏差δh来减小出口侧板厚偏差δh。因此,成为控制对象的是出口侧板厚偏差δh。作为硬度不均的变形阻力变动的影响以入口侧板厚偏差δh的形式出现在4号机架入口侧,因此4号机架的板厚控制装置64执行使用了入口侧板厚偏差δh的前馈控制。然后,前馈控制调整装置101根据入口侧板厚偏差δh与出口侧板厚偏差δh的相位关系来调整前馈控制。

[0247]

作为其结果,如果适当地展现出前馈控制的效果,则出口侧板厚偏差δh的检测值变小,理想的是成为0。在该情况下,难以求出入口侧板厚偏差δh与出口侧板厚偏差δh的相位关系。与此相对,作为去除由硬度不均引起的出口侧板厚偏差δh的结果,轧制载荷p大幅变动,因此能够使用该轧制载荷p来代替出口侧板厚偏差δh。因此,在本实施方式中,前

馈控制调整装置101具备如下功能:根据入口侧板厚偏差δh与轧制载荷p的相位关系来执行前馈控制的控制输出定时位移量δt

ff

的调整。

[0248]

如图15所示,控制增益/定时位移量设定装置102具备隶属函数105、106、107以及模糊推理装置108,通过它们实现以上的调整功能。

[0249]

首先,隶属函数105将出口侧板厚偏差pp值δh

pp

作为输入,求出shs以及shb的值。在此,shs是表示出口侧板厚偏差δh小时的程度的值,shb是表示出口侧板厚偏差δh大时的程度的值。

[0250]

同样地,隶属函数106将入口侧板厚-出口侧板厚间相位差δt

ed

作为输入,求出tedb、tedm、tedz、tedp、tedt的值。

[0251]

在此,tedb是表示入口侧板厚-出口侧板厚间相位差δt

ed

的负值大时的程度的值,tedm是表示入口侧板厚-出口侧板厚间相位差δt

ed

为负侧时的程度的值。另外,tedz是表示入口侧板厚-出口侧板厚间相位差δt

ed

为零时的程度的值。另外,tedp是表示入口侧板厚-出口侧板厚间相位差δt

ed

为正侧时的程度的值,tedt是表示入口侧板厚-出口侧板厚间相位差δt

ed

的正值大时的程度的值。

[0252]

另外,隶属函数107将入口侧板厚-轧制载荷间相位差δt

ep

作为输入,求出tepm、tepz、tepp的值。

[0253]

在此,tepm是表示入口侧板厚-轧制载荷间相位差δt

ep

为负侧时的程度的值。tepz是表示入口侧板厚-轧制载荷间相位差δt

ep

为零时的程度的值。tepp是表示入口侧板厚-轧制载荷间相位差δt

ep

为正侧时的程度的值。

[0254]

在图15中,隶属函数105、106、107的在横轴设置的各阈值使用预先确定的阈值。隶属函数105中的sb是用于判定可否执行使用了出口侧板厚偏差δh的前馈控制的调整的阈值。例如,在出口侧板厚偏差δh为1μm以下的情况下,如果在前馈控制的调整时不使用出口侧板厚偏差δh,则sb=1μm。如此,本实施方式的控制增益/定时位移量设定装置102在出口侧板厚偏差δh的变动幅度在预定的范围内的情况下,不参照出口侧板厚偏差δh而参照轧制载荷p的变动的相位。

[0255]

隶属函数106中的db、dt是用于判定控制增益过高的阈值。例如,在入口侧板厚-出口侧板厚间相位差δt

ed

超过90度的情况下,判断为控制增益高。在该情况下,设定为db=-90度、dt=90度,执行降低控制增益的控制。

[0256]

隶属函数106中的dm、dp以及隶属函数107中的pm、pp是用于判定不需要调整输出定时位移量的阈值。例如,在入口侧板厚-出口侧板厚间相位差δt

ed

为

±

20度以内的情况下,判断为不需要输出定时位移量δt

ff

的调整。此时,设定为dm=-20度、dp=20度,同样地设定为pm=-20度、pp=20度。这些值是一个例子,可以根据轧制状况、设备的特性来适当变更。

[0257]

另外,作为dz、pz,设定出口侧板厚偏差δh为最小,前馈控制的效果成为最大限度时的入口侧板厚-出口侧板厚间相位差δt

ed

、入口侧板厚-轧制载荷间相位差δt

ep

。设为这些相位差的值是例如基于轧制模拟或实际轧制中的手动调整时的实绩数据等而预先确定的值。控制增益/定时位移量设定装置102将输入的入口侧板厚-出口侧板厚间相位差δt

ed

等相位差与预先确定的值进行比较,由此来决定输出定时位移量δt

ff

。

[0258]

模糊推理装置108使用由隶属函数105、106、107求出的shs、shb、tedb、tedm、tedz、

tedp、tedt、tepm、tepz、tepp,求出tffp、tffm、gffp、gffm。在此,tffp以及tffm分别是表示将前馈控制用的控制输出定时位移量δt

ff

向增加侧变更的程度以及向减少侧变更的程度的值。另外,gffp以及gffm分别是表示将控制增益g

ff

向增加侧变更的程度以及向减少侧变更的程度的值。

[0259]

一般地,虽然存在各种推理规则,但本实施方式的模糊推理装置108执行由以下条件表示的处理。

[0260]

if(a and b)then c的情况:c=min(a,b)

[0261]

if(a or b)then c的情况:c=max(a,b)

[0262]

在出口侧板厚偏差δh大,入口侧板厚-出口侧板厚间相位差δt

ed

为零时,认为前馈控制的控制增益g

ff

小,因此应用下面的推理规则。

[0263]

if(shb and tedz)then gffp

[0264]

另外,在出口侧板厚偏差δh大,存在入口侧板厚-出口侧板厚间相位差δt

ed

时,判断为控制输出定时位移量δt

ff

产生了偏移。因此,期待通过消除该偏移使得出口侧板厚偏差δh变小,因此应用下面的推理规则。

[0265]

if(shb and tedp)then tffp

[0266]

if(shb and tedm)then tffm

[0267]

另外,在出口侧板厚偏差δh大,入口侧板厚-出口侧板厚间的相位差大超过90度时,判断为前馈控制的控制增益g

ff

过大。此时,考虑首先降低控制增益g

ff

,在成为适当的控制增益之后,最好调整控制输出定时位移量δt

ff

。因此,在该情况下,应用下面的推理规则。

[0268]

if(shb and tedt)then gffm

[0269]

if(shb and tedb)then gffm

[0270]

另外,在出口侧板厚偏差δh小,入口侧板厚-轧制载荷间相位差δt

ep

大时,期待通过调整控制输出定时位移量δt

ff

来进一步减小出口侧板厚。因此,在该情况下,应用下面的推理规则。

[0271]

if(shs and tepp)then tffm

[0272]

if(shs and tepm)then tffp

[0273]

根据轧制现象的模拟,如果在入口侧板厚-轧制载荷间相位差δt

ep

为负侧的情况下将控制输出定时位移量δt

ff

向增加侧变更,则入口侧板厚-轧制载荷间相位差δt

ep

变小。另外,如果在入口侧板厚-轧制载荷间相位差δt

ep

为正侧的情况下将控制输出定时位移量δt

ff

向减少侧变更,则入口侧板厚-轧制载荷间相位差δt

ep

变小。以上所示的推理规则是基于该模拟结果而确定的。

[0274]

图25的关系表示入口侧板厚偏差δh和出口侧板厚偏差δh那样的控制状态量在控制前后如何变化。轧制载荷p由入口侧和出口侧的板厚变动以及入口侧和出口侧的张力决定,因此入口侧板厚-轧制载荷间相位差δt

ep

与控制输出定时位移量δt

ff

的之间关系与图25不同。但是,如果知道变更了控制输出定时位移量δt

ff

时的入口侧板厚-轧制载荷间相位差δt

ep

的变化倾向,则如本实施方式那样,能够将入口侧板厚-轧制载荷间相位差δt

ep

用于控制输出定时位移量δt

ff

的调整。

[0275]

通过使用以上的推理规则,能够求出将前馈控制用的控制输出定时位移量δt

ff

向增加侧变更的程度即tffp以及向减少侧变更的程度即ffm。并且,能够求出将前馈控制用的

控制增益g

ff

向增加侧变更的程度即gffp以及向减少侧变更的程度即gffm。

[0276]

此外,以上说明的推理规则是一例,并不限于该推理规则。例如,只要是变更前馈控制中的控制状态量、前馈控制用的控制增益g

ff

、控制输出定时位移量δt

ff

等来减小出口侧板厚偏差δh的推理规则,则可以是任意的推理规则。另外,推理规则也可以不是基于轧制现象的模拟而得到的规则,而是在实际的轧制操作中,根据手动进行调整而观察到的实绩数据来决定的规则。很多时候,这成为更加符合实际的轧制现象的推理规则。

[0277]

参数变更装置109使用以上求出的变更程度tffp、tffm、gffp、gffm,按照下式(11-1)、(11-2),变更前馈控制用的控制增益g

ff

以及控制输出定时位移量δt

ff

。

[0278]

[数式11]

[0279]gff

=g

ff

+gffp

·cgffp

+gffm

·cgffm

ꢀꢀꢀ

(11-1)

[0280]

δt

ff

=δt

ff

+tffp

·ctffp

+tffm

·ctffm

ꢀꢀꢀ

(11-2)

[0281]

在此,c

tffp

、c

tffm

、c

gffp

、c

gffm

是调整用的参数。c

tffp

是表示控制输出定时位移量δt

ff

的每1次的增加侧的变更量的值,c

tffm

是表示其减少侧的变更量的值。另外,c

gffp

是表示控制增益g的每1次的增加侧的变更量的值,c

gffm

是表示其减少侧的变更量的值。

[0282]

通过针对各个被选择入口侧板厚频率fi(4206)中的每一个执行以上的处理,能够分别求出控制增益g

ff

(fi)以及控制输出定时位移量δt

ff

(fi)。

[0283]

如上所述,前馈控制调整装置101能够将入口侧板厚偏差合成修正值生成装置430中的控制增益g

ff

(fi)以及控制输出定时位移量δt

ff

(fi)始终调整为最佳的状态。作为其结果,前馈控制的控制效果大幅提高。

[0284]

将前馈控制调整装置101求出的每个被选择入口侧板厚频率fi4206的控制增益g

ff

(fi)以及控制输出定时位移量δt

ff

(fi)输入到入口侧板厚偏差合成修正值生成装置430。

[0285]

图23表示入口侧板厚偏差合成修正值生成装置430的概要。在入口侧板厚偏差合成修正值运算式生成装置4301中,利用由前馈控制调整装置101求出的每个被选择入口侧板厚频率fi(4206)的控制增益g

ff

(fi)以及控制输出定时位移量δt

ff

(fi)对由入口侧板厚偏差合成值生成装置425生成的入口侧板厚偏差合成值4255进行修正,由此得到入口侧板厚偏差合成修正值运算式δh

4ffest

(t)。在此,t为在入口侧板厚偏差合成值生成装置425中,将在入口侧板厚偏差轧机正下方表4251的开头表中写入了入口侧板厚偏差轧机正下方值时的时刻设为t=0的时间。这是因为,板厚控制装置64(4号机架板厚控制)以某个一定的控制周期δt执行控制处理,但fft等需要计算时间,因此与δt非同步地执行入口侧板厚偏差合成值生成装置425、前馈控制调整装置101的处理。

[0286]

在板厚控制装置64(4号机架板厚控制)中以控制周期δt执行处理,因此还需要以相同的控制周期δt求出要使用的入口侧板厚偏差合成修正值δh

4ffest

。

[0287]

因此,入口侧板厚偏差合成修正值运算装置4302以控制周期δt周期性地执行处理,运算从在入口侧板厚偏差轧机正下方表4251的开头表中写入了入口侧板厚偏差轧机正下方值时的时刻t=0开始的经过时间,来作为板厚偏差运算时间tcal,并求出入口侧板厚偏差合成修正值δh

4ffest

(tcal)(410),输出到板厚控制装置64(4号机架板厚控制)。在此,关于板厚偏差运算时间tcal,当在入口侧板厚偏差轧机正下方表4251的开头表中写入了入口侧板厚偏差轧机正下方值时设为tcal=0。

[0288]

通过以上的结构,能够进行针对多个频率的前馈控制的调整。

[0289]

<3.5模拟结果>

[0290]

如上所述,图9d是针对多个频率成分,使用本实施方式的方法调整了控制增益、控制输出定时位移量时的结果。可知对于全部的频率成分(a)、频率成分(b)以及频率成分(c)进行了调整,出口侧板厚变动几乎没有残留。在图9d的上部显示了板厚偏差的时间序列数据,出口侧板厚偏差几乎被去除。

[0291]

如上所述,通过使用本专利的调整方法,能够针对多个频率成分进行前馈控制的调整。

[0292]

如上所述,根据本实施方式,即使在存在多个频率成分的入口侧板厚偏差的情况下,也能够一边在轧制操作过程中获取轧制实绩数据,一边修正前馈控制中的控制输出定时位移量δt

ff

以及控制增益g

ff

,由此来提高前馈控制的效果。另外,在本实施方式中,控制输出定时位移量δt

ff

以及控制增益g

ff

基本上基于对入口侧板厚偏差δh以及出口侧板厚偏差δh进行fft处理而得到的结果来求出。因此,即使在入口侧板厚偏差δh以及出口侧板厚偏差δh中包含很多的频率成分,也容易从中找到由硬度不均引起的板厚变动的频率,或者容易地求出应作为控制对象的入口侧板厚偏差δh与出口侧板厚偏差δh的相位差δ。作为其结果,能够更适当地求出上述的控制输出定时位移量δt

ff

、控制增益g

ff

,因此能够大幅提高前馈控制的效果。即,根据本实施方式,可以说能够根据控制前状态量和控制后状态量的变动的频率特性,在短时间内高效地调整用于前馈控制的控制输出定时。

[0293]

《4.实施方式的变形例》

[0294]

<变形例1>

[0295]

在上述实施方式中,设为前馈控制用的控制输出定时位移量δt

ff

以及控制增益g

ff

是使用入口侧板厚-出口侧板厚间相位差δt

ed

、入口侧板厚-轧制载荷间相位差δt

ep

来进行调整。然而,调整前馈控制用的控制输出定时位移量δt

ff

以及控制增益g

ff

的方法并不限于该方法。

[0296]

如图22所示,入口侧板厚~轧制载荷响应测定装置2048以及入口侧板厚~出口侧板厚响应测定装置2047计算入口侧板厚~轧制载荷响应gp(f)以及入口侧板厚~出口侧板厚响应gph(f)。因此,能够求出调整对象频率fc下的衰减率|gp(fc)|、|gh(fc)|。因此,设为使用这些衰减率的数据来增加模糊推理装置108中的控制规则。例如,在if(shb and tedp)then tffm这样的控制规则中,在|gh(fc)|大(衰减量少)的情况下,变更为还同时执行gffp。

[0297]

这样,能够调整前馈控制用的控制输出定时位移量δt

ff

以及控制增益g

ff

。在该情况下,还能够期待缩短调整所需的响应时间等效果。

[0298]

<变形例2>

[0299]

在变形例2中,设想还设置有数据库的实施方式,该数据库存储有在实际的轧制工序中得到满足预定的制造品质的出口侧板厚偏差δh时的前馈控制用的控制输出定时位移量δt

ff

以及控制增益g

ff

的实绩值。在该数据库中,将控制输出定时位移量δt

ff

以及控制增益g

ff

与在轧制工序中得到满足预定的制造品质的出口侧板厚偏差δh时的被轧制材料3的钢种、轧制速度、目标板厚等轧制条件对应起来进行存储。

[0300]

此时,在轧制开始时检索数据库,在存储有同样的轧制条件下的数据时,能够取出并使用该同样的轧制条件下的控制输出定时位移量δt

ff

以及控制增益g

ff

。因此,在本变形

例中,能够使用在过去的轧制工序中具有实绩的前馈控制的控制参数进一步进行修正。作为其结果,能够使前馈控制中的控制效果更大。

[0301]

<变形例3>

[0302]

上述实施方式中的调整前馈控制的控制增益以及相位的基本概念也能够应用于单机架轧制机中的轧辊偏心板厚控制等。在该情况下,基于由单机架轧制机的入口侧板厚计检测出的入口侧板厚偏差,例如将辊隙(上下作业辊的间隔)作为操作端来控制出口侧板厚偏差。这样的轧制控制常常被称为厚度计式,其轧制现象的基本式如下式(12)那样表示。

[0303]

[数式12]

[0304][0305]

在此,δh:出口侧板厚偏差

[0306]

δp:轧制载荷偏差

[0307]

δs:辊隙偏差

[0308]

m:轧机常数

[0309]

在此,作为轧制载荷偏差δp,在仅考虑入口侧板厚偏差δh以及出口侧板厚偏差δh的情况下,轧制载荷偏差δp能够由下式(13)表示。

[0310]

[数式13]

[0311][0312]

在此,δh:入口侧板厚偏差

[0313]

在式(13)中,为了使出口侧板厚偏差δh=0,在考虑了式(12)时,可知在辊隙偏差δs与入口侧板厚偏差δh之间,下式(14)的关系成立。

[0314]

[数式14]

[0315][0316]

式(14)意味着通过基于入口侧板厚偏差δh对辊隙偏差δs进行前馈比例控制,能够使出口侧板厚偏差δh为零。即,通过对入口侧板厚偏差δh乘以由下式(15)表示的控制增益,能够得到辊隙偏差δs。

[0317]

[数式15]

[0318][0319]

并且,作为轧制载荷偏差δp,在考虑到被轧制材料3的硬度不均即变形阻力变动δk的情况下,轧制载荷偏差δp能够由下式(16)表示。

[0320]

[数式16]

[0321][0322]

在此,δk:变形阻力变动

[0323]

在式(16)中,为了使出口侧板厚偏差δh=0,在考虑了式(12)时,可知在辊隙偏差δs与入口侧板厚偏差δh以及变形阻力变动δk之间,下式(17)的关系成立。

[0324]

[数式17]

[0325][0326]

在此,在入口侧板厚偏差δh以及变形阻力变动δk具有相同的频率成分的情况下,式(17)能够如下式(18)那样表示。

[0327]

[数式18]

[0328][0329]

并且,式(18)能够如下式(19)那样变形。

[0330]

[数式19]

[0331][0332]

在通过下式(20)求出了g和δ时,通过上述的式(2-1)和(2-2)给出式(19)中包含的x和δ的值。

[0333]

[数式20]

[0334][0335]

式(19)表示了在辊隙偏差δs的前馈控制中,需要针对应该与入口侧板厚偏差δh相乘的控制增益g以及入口侧板厚偏差δh的相位偏离进行调整。因此,该调整能够使用与在上述实施方式中说明的结构相同的结构来执行。

[0336]

《5.补充》

[0337]

图24表示构成本发明的实施方式的轧制控制装置2的信息处理装置500的硬件结构的例子。包含在本发明的实施方式及其变形例中使用的板厚控制装置64、前馈控制调整装置101等而构成的轧制控制装置2通过软件和硬件的组合来实现。这样的信息处理装置500具有与一般的pc(personal computer:个人计算机)、工作站等相同的结构。

[0338]

即,信息处理装置500经由总线508将所谓的cpu(central processing unit:中央处理单元)501、ram(random access memory:随机存取存储器)502、rom(read only memory:只读存储器)503、hdd(hard disk drive:硬盘驱动器)504、i/f(interface circuits:接口电路)505等进行了连接。另外,向i/f505连接了由lcd(liquid crystal display:液晶显示器)等构成的显示部506、由键盘等构成的操作部507。

[0339]

cpu501是程序的执行单元,并且也是执行各种运算的运算单元。ram502是能够进行信息的高速读写的易失性的存储介质,存储cpu501执行时的程序,并且存储执行该程序时所需的各种信息。rom503是读取专用的非易失性存储介质,并且存储固件等程序。

[0340]

hdd504是能够读写信息的非易失性磁存储介质,存储os(operating system:操作

系统)、板厚控制所需的控制程序、控制信息、一般的应用程序等。i/f505将构成显示部506和操作部507的设备与总线508连接,控制与该设备之间的信息的交换。并且,i/f505也被作为与设置在轧制机1的各种测量仪(例如,板厚计41、张力计51等)、各种设备的控制装置(例如,辊隙控制装置31等)之间进行信息交换的接口来使用。

[0341]

在如上那样构成的信息处理装置500中,通过由cpu501执行从rom503、hdd504等记录介质读出并在ram502中展开的程序,实现本发明的实施方式的轧制控制装置2的功能。此时,轧制控制装置2的功能可以由1台信息处理装置500实现,也可以由多台信息处理装置500实现。

[0342]

本发明并不限于以上说明的实施方式以及变形例,还包含各种变形例。例如,上述实施方式以及变形例是为了容易理解地说明本发明而详细说明的实施方式以及变形例,并不限于必须具备所说明的全部结构。另外,能够将某实施方式、变形例的结构的一部分置换为其他实施方式、变形例的结构,另外,也能够在某实施方式、变形例的结构中添加其他实施方式、变形例的结构。另外,对于各实施方式、变形例的结构的一部分,也能够追加、删除、置换其他实施方式、变形例中包含的结构。

[0343]

附图标记说明

[0344]

1 轧制机

[0345]

2 轧制控制装置

[0346]

3 被轧制材料

[0347]

11,12,13,14 机架轧制机

[0348]

15 出口侧张紧辊

[0349]

21、22、23、24、25 电动机速度控制装置

[0350]

31、32、33、34 辊隙控制装置

[0351]

41、42、43、44 板厚计

[0352]

51、52、53、54 张力计

[0353]

61、62、63、64 板厚控制装置

[0354]

71、72、73、74 张力控制装置

[0355]

101 前馈控制调整装置(前馈控制参数调整单元)

[0356]

102 控制增益/定时位移量设定装置

[0357]

105,106,107 隶属函数

[0358]

108 模糊推理装置(前馈控制参数调整单元)

[0359]

109 参数变更装置(前馈控制参数调整单元)

[0360]

201 频率响应测定装置(频率响应测定单元)

[0361]

202 板厚干扰测定装置(第一频率响应测定单元)

[0362]

2021 入口侧板厚偏差表

[0363]

2022 出口侧板厚偏差表

[0364]

2023 入口侧板厚偏差fft装置

[0365]

2024 出口侧板厚偏差fft装置

[0366]

203 板厚干扰推定装置(第二频率响应测定单元)

[0367]

204 频率响应推定装置(第三频率响应测定单元)

[0368]

2041 入口侧板厚偏差表

[0369]

2042 出口侧板厚偏差表

[0370]

2043 轧制载荷表

[0371]

2044 入口侧板厚偏差fft装置

[0372]

2045 出口侧板厚偏差fft装置

[0373]

2046 轧制载荷fft装置

[0374]

2047 入口侧板厚~出口侧板厚响应测定装置

[0375]

2048 入口侧板厚~轧制载荷响应测定装置

[0376]

300 控制对象

[0377]

301 控制干扰

[0378]

302 控制对象状态量

[0379]

303 观测量

[0380]

304 检测无用时间

[0381]

305 干扰移送

[0382]

306 反馈控制

[0383]

307 前馈控制(前馈控制单元)

[0384]

308 控制干扰移送

[0385]

309 控制操作量

[0386]

310 控制干扰移送值

[0387]

311 干扰移送值

[0388]

320 控制干扰临时值生成装置(控制前状态量合成单元)

[0389]

321 控制干扰临时值

[0390]

325 控制干扰合成值生成装置(控制前状态量合成单元)

[0391]

326 控制干扰合成值

[0392]

330 控制干扰合成修正值生成装置

[0393]

350 控制干扰合成修正值

[0394]

400 多频率控制调整装置

[0395]

410 入口侧板厚偏差合成修正值

[0396]

420 入口侧板厚偏差临时值生成装置

[0397]

4201 入口侧板厚偏差表

[0398]

4202 入口侧板厚偏差fft装置

[0399]

4203 入口侧板厚频率选择装置

[0400]

4204 临时时间序列数据生成装置

[0401]

4205 入口侧板厚偏差临时值表

[0402]

425 入口侧板厚偏差合成值生成装置

[0403]

4251 入口侧板厚偏差轧机正下方表

[0404]

4252 入口侧板厚偏差临时值fft装置

[0405]

4253 入口侧板厚偏差轧机正下方fft装置

[0406]

4254 入口侧偏差临时值修正装置

[0407]

4255 入口侧板厚偏差合成值

[0408]

430 入口侧板厚偏差合成修正值生成装置

[0409]

4301 入口侧板厚偏差合成修正值运算式生成装置

[0410]

4302 入口侧板厚偏差合成修正值运算装置

[0411]

500 信息处理装置(计算机)

[0412]

501 cpu

[0413]

502 ram

[0414]

503 rom

[0415]

504 hdd

[0416]

505 i/f

[0417]

506 显示部

[0418]

507 操作部

[0419]

508 总线

[0420]

δ 相位差

[0421]

δ

ff 控制输出定时位移量

[0422]

δ 相移量

[0423]

δf 频率分辨率

[0424]

δf

c 干扰识别频率分辨率

[0425]

δf

s 采样周期

[0426]

δh 入口侧板厚偏差

[0427]

δh

trk 入口侧板厚偏差

[0428]

δh 出口侧板厚偏差

[0429]

δh

pp 出口侧板厚偏差pp值

[0430]

δt

34 张力偏差

[0431]

δt

ff 控制输出定时位移量

[0432]

δt

ed 入口侧板厚-出口侧板厚间相位差

[0433]

δt

ep 入口侧板厚-轧制载荷间相位差

[0434]

g、g

bf

、g

ff 控制增益

[0435]

t

34fb 张力实绩值

[0436]

t

34ref 张力指令值

[0437]

t

ff 移送时间

[0438]fs 采样频率

[0439]fr 最大频率(=fs/2)

[0440]

fc

i 干扰频率

[0441]

fc 调整对象频率

[0442]

l

n 噪声等级

[0443]

p

trk 轧制载荷

[0444]

hc(f) 入口侧板厚偏差频率成分

[0445]

hc(f) 出口侧板厚偏差频率成分

[0446]

pc(f) 轧制载荷频率成分

[0447]

hg(m) 入口侧板厚偏差振幅

[0448]

hp(m) 入口侧板厚偏差相位

[0449]

hg(m) 出口侧板厚偏差振幅

[0450]

hp(m) 出口侧板厚偏差相位。