1.本实用新型涉及机床领域,具体地,涉及一种螺套加工组合机床旋转式工位装置及加工机床。

背景技术:

2.专用机床是指为加工制造特定零部件和完成特定工序的专门机床。专用机床不但有利于一台机器的自动化水平的提升,而且有利于自动生产线的生产水平的提升。随着计算机在工业上的应用,自动化的要求也越来越高。专用机床在生产中的应用也越来越广泛。

3.目前国内对于轴类零件大多采用通用标准机床进行加工,采用通用机床来生产批量零件会造成人工成本过高,机床占用率高,效率较为低下等问题。传统方式下螺套一般采用标准车床加工,在加工过程中工作人员频繁装夹,对刀,耗费大量的人力成本。同时频繁的装夹,对刀也会使得工件的加工精度降低,不良率上升。

4.专利文献为cn106595937b的实用新型专利公开了一种螺杆螺套合装检测系统,包括输送带和电控系统,输送带上承接有若干间隔设置的工装托盘,工装托盘上设有螺套工位和螺杆工位,输送带的两侧沿送料方向依次设有自动上料装置、自动合装装置、自动检测装置和自动出料装置。但是上述方案的效率较低。

技术实现要素:

5.针对现有技术中的缺陷,本实用新型的目的是提供一种螺套加工组合机床旋转式工位装置及加工机床。

6.根据本实用新型提供的一种螺套加工组合机床旋转式工位装置,包括:底座、旋转工作台以及多个工位,其中:

7.底座的中间部分设置有容纳腔,容纳腔内设置有支撑轴;

8.旋转工作台通过转台轴承安装在所述支撑轴上,并能够相对于支撑轴旋转;

9.多个工位设置在旋转工作台上,沿旋转工作台的周向分布。

10.优选地,所述工位包括用于夹紧工件的三爪卡盘和用于驱动工件旋转的驱动电机,其中:

11.驱动电机设置在旋转工作台的下方;

12.三爪卡盘设置在旋转工作台的上方。

13.优选地,所述驱动电机设置在所述容纳腔内壁和所述支撑轴之间的空间内。

14.优选地,旋转工作台沿周向等间距设置有四个工位,沿周向方向的四个工位依次为上下料工位、立式正副主轴切削工位、立式车削工位、正副车削工位。

15.优选地,所述立式正副主轴切削工位的上方设置有粗车加工设备。

16.优选地,所述立式车削工位的上方设置有精车加工设备。

17.优选地,所述正副车削工位的上方设置有精车加工设备。

18.优选地,所述旋转工作台每次旋转的角度为90

°

。

19.优选地,所述旋转工作台覆盖所述容纳腔的开口。

20.根据本实用新型提供的一种加工机床,包括上述的螺套加工组合机床旋转式工位装置。

21.与现有技术相比,本实用新型具有如下的有益效果:

22.1、本实用新型通过设置多个工位,且同时实现加工,有效地解决了目前螺套加工过程中的多工序,多机床等等繁琐问题。

23.2、本实用新型提升了螺套加工的精密性,稳定性和效率。

24.3、本实用新型应用广泛,可以扩展到其他同类零件的粗精加工,提高机床的使用范围。

附图说明

25.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

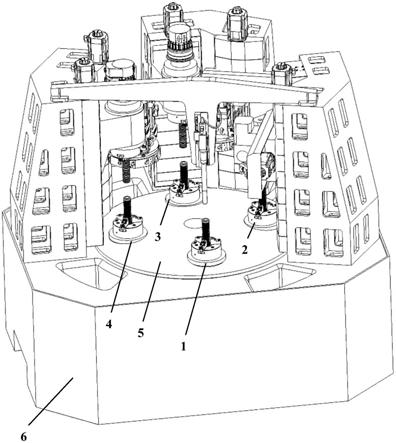

26.图1为本实用新型的螺套加工组合机床旋转式工位装置的结构示意图。

27.图2为螺套加工组合机床旋转式工位装置的剖面示意图。

28.图3为螺套加工组合机床旋转式工位装置的底座的结构示意图。

29.图4为螺套加工组合机床旋转式工位装置的旋转工作台的底部示意图。

30.图中示出:

31.上下料工位1

32.立式正副主轴切削单元2

33.立式车削单元3

34.正副车削单元4

35.旋转工作台5

36.底座6

37.三爪卡盘7

38.驱动电机8

具体实施方式

39.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变化和改进。这些都属于本实用新型的保护范围。

40.如图1至图4所示,根据本实用新型提供的一种螺套加工组合机床旋转式工位装置,包括上下料工位1、立式正副主轴切削单元2、立式车削单元3、正副车削单元4、旋转工作台5、底座6、三爪卡盘7以及驱动电机8,主要分为三大部分,第一部分是底座6,第二部分是安装在底座6上的旋转工作台5,第三部分是在旋转工作台上的一二三四工位。旋转工作台5通过转台轴承和底座6相连,因此旋转工作台5可以绕轴心旋转。在旋转工作台5上设有四个加工工位分别是上下料工位1,立式正副主轴切削单元2,立式车削单元3,正副车削单元4。各个工位的上方是三爪卡盘7,用来夹紧工件;工位的下方是驱动电机8,用来驱动工件旋

转。

41.更为详细的,本实用新型的底座6的中间部分设置有容纳腔,容纳腔内设置有支撑轴,旋转工作台通过转台轴承安装在所述支撑轴上,并能够相对于支撑轴旋转。

42.本实用新型拥有四个工位,每个工位都可独立执行螺套加工的不同工步。立式正副主轴切削单元2主要执行螺套加工的第一工步粗车左右端面,第一工步加工完成后旋转工作台5逆时针旋转90

°

,旋转到立式车削单元3。在立式车削单元3上执行螺套加工的第二个工步精车左右端面。精车完成后旋转工作台5再次逆时针旋转90

°

,旋转到正副车削单元4,进行第三工步精车ф38内孔。精车内孔完成后,旋转工作台逆时针旋转90

°

,将料件旋转到上下料工位1,执行最后一个工步:检测螺纹和上料。

43.本实用新型的工位上方设置有立柱,立柱上分别固定了刀库和卡盘,立柱下方的卡盘是位于旋转工作台上的,工件是跟随卡盘一起旋转到下一个工位,进行零件下一步的加工。此外,本实用新型中的工位零件的加工是同步的,即多个工位的加工同时进行,大大增加加工效率。

44.螺套加工一般需要四个工步,传统的工作方式下,操作工人要想完成这四个工步,需要频繁的拆卸零件,对刀,生产效率较为低下。本专机针对这样的问题,将四个工步集中在一台机床上,大大增大了自动化程度,解决了传统人工手动效率慢,加工质量不一致,随意性大的问题。提高加工效率,减少人工成本及提高产品的加工一致性,提高合格率。

45.本实用新型可以广泛的应用在生产线中,例如通过机器人的机械手抓取工件放入相应的工件位置上,等工件加工完成后再依次将成品零件取出。

46.本实用新型通过三台专机和一台机器人为一组。位于中央的机器人主要负责各专机的上下料,三台专机主要负责螺杆的加工。此专机加工的螺套加工工艺主要有4步:第一步:粗车左右端面;第二步:精车左右端面;第三步精车ф38内孔;第四步:检测螺纹和上料。这四步工艺刚好对应螺杆专机的四个工位。一二三号专机会陆续产出成品,机器人依次将成品抓取放到成品架上,再从毛坯架上抓取毛坯放到专机内的工位上,以此形成一个工作循环。

47.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

48.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。