1.本实用新型涉及钢筋弯曲机技术领域,尤其涉及一种高稳定性能的钢筋弯曲机。

背景技术:

2.在建筑工地上常常需要大批量的进行钢筋弯折,人工进行钢筋弯折消耗大量的人力并且占用大量的施工空间,而钢筋弯曲机的弯折方便,且施工速度快只需用一人即可操作。

3.但现有的钢筋弯曲机存现以下缺点:1、现有的钢筋弯曲机弯折钢筋的半径一般较小,无法进行大半径的钢筋弯折,不能满足某些工程的特定需求;2、大直径的钢筋在实际使用的过程中,钢筋容易从支撑轴上发生滑落,从而导致加工的稳定性较低。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种高稳定性能的钢筋弯曲机。

5.为了解决现有技术存在的问题,本实用新型采用了如下技术方案:

6.一种高稳定性能的钢筋弯曲机,包括矩形框、限位组件、滑动组件,所述矩形框的内壁四个拐角处均设有方形板,其中,一对所述方形板的顶面上均设有梯形块,每块所述梯形块上均设有限位组件,另一对所述方形板的顶面上均安装有凹轮;所述矩形框的后侧框中部安装有电动液压缸,所述矩形框的前侧框中部设有折弯挡块,所述折弯挡块的两端通过滑动组件与矩形框连接。

7.优选地,所述限位组件包括限位筒、限位杆,所述梯形块的斜面上设有限位筒,所述限位筒的外端口内插设有限位杆,位于限位筒内在限位杆的里端设有滑动活塞,所述限位杆的外端设有u形限位块。

8.优选地,每个所述凹轮的中部均插设有凹轮轴,每根所述凹轮轴的底端均与对应的方形板转动连接。

9.优选地,所述矩形框的后侧框中部开设有半圆槽,所述半圆槽的内部设有t形环,所述电动液压缸的缸体后端部安装在t形环内。

10.优选地,所述电动液压缸的电动液压杆的端部设有u形折弯头,所述u形折弯头内设有钢筋。

11.优选地,所述滑动组件包括斜杆、t形滑杆,所述折弯挡块的两端设有一对连块,每块所述连块的前端部均设有斜杆,位于斜杆的底端对应的位置在矩形框的前侧框开设有一对滑孔,每个所述滑孔的内部均插设有t形滑杆,每根所述t形滑杆的前端均与对应的斜杆的底端固接。

12.优选地,每根所述t形滑杆的后段上均套设有张力弹簧,所述滑动活塞的里侧面设有活塞弹簧。

13.优选地,每块所述方形板的底面均设有滚轮支架,每个所述滚轮支架的开口内均

安装有滚轮。

14.与现有技术相比,本实用新型的有益效果是:

15.1、在本实用新型中,通过滑动组件的配合使用,电动液压缸的电动液压杆带动u形折弯头抵紧在折弯挡块内,并带动折弯挡块、连块及斜杆向前移动,带动t形滑杆沿着滑孔向前滑动,增加了大直径钢筋折弯部位的稳定性;

16.2、在本实用新型中,通过限位组件的配合使用,当钢筋中部折弯时,钢筋的两侧带动凹轮沿着凹轮轴转动,并使得钢筋的两侧分别卡合在对应的u形限位块内,随着钢筋的中部继续折弯作业,通过u形限位块带动限位杆及限位活塞沿着限位筒进行滑动,增加了大直径钢筋折弯部位两侧的稳定性;

17.综上所述,本实用新型通过各组件的配合使用,解决了大直径钢筋折弯不便的问题,且整体结构设计紧凑,避免大直径钢筋折弯过程脱落现象的发生,进一步提高了大直径钢筋的折弯效率。

附图说明

18.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

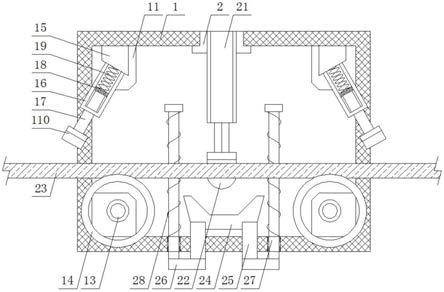

19.图1为本实用新型的主视图;

20.图2为本实用新型的俯视图;

21.图3为本实用新型的俯视剖面图;

22.图4为本实用新型的矩形框的俯视剖面图;

23.图中序号:矩形框1、方形板11、滚轮12、凹轮轴13、凹轮14、梯形块15、限位筒16、限位杆17、滑动活塞18、活塞弹簧19、u形限位块110、t形环2、电动液压缸21、u形折弯头22、钢筋23、折弯挡块24、连块25、斜杆26、t形滑杆27、张力弹簧28。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.实施例1:本实施例提供了一种高稳定性能的钢筋弯曲机,参见图1-4,具体的,包括矩形框1、限位组件、滑动组件,矩形框1的内壁四个拐角处均设有方形板11,其中,一对方形板11的顶面上均设有梯形块15,每块梯形块15上均设有限位组件,另一对方形板11的顶面上均安装有凹轮14;矩形框1的后侧框中部安装有输出端朝前的电动液压缸21,矩形框1的前侧框中部设有折弯挡块24,折弯挡块24的两端通过滑动组件与矩形框1连接。

26.在本实用新型中,矩形框1的后侧框中部开设有半圆槽,半圆槽的内部设有t形环2,电动液压缸21的缸体后端部安装在t形环2内,电动液压缸21的电动液压杆的端部设有u形折弯头22,u形折弯头22内设有横向放置的钢筋23,方便了对电动液压缸21进行操作。

27.在本实用新型中,滑动组件包括斜杆26、t形滑杆27,折弯挡块24的两端设有一对连块25,每块连块25的前端部均设有斜杆26,位于斜杆26的底端对应的位置在矩形框1的前

侧框开设有一对滑孔,每个滑孔的内部均插设有滑动贯穿的t形滑杆27,每根t形滑杆27的前端均与对应的斜杆26的底端固接;每根t形滑杆27的后段上均套设有张力弹簧28,滑动活塞18的里侧面设有活塞弹簧19;

28.电动液压缸的电动液压杆通过u形折弯头22带动钢筋23的中部向前推进,带动u形折弯头22抵紧在折弯挡块24内,同时带动折弯挡块24、连块25及斜杆26向前移动,带动t形滑杆27沿着滑孔向前滑动,带动张力弹簧28压缩变形,增加了大直径钢筋折弯部位的稳定性。

29.在本实用新型中,每块方形板11的底面均设有开口朝下的滚轮支架,每个滚轮支架的开口内均安装有滚动连接的滚轮12。

30.实施例2:在实施例1中,还存在钢筋折弯部位两侧易脱落的问题,因此,在实施例1的基础上本实施例还包括:

31.在本实用新型中,限位组件包括限位筒16、限位杆17,梯形块15的斜面上设有限位筒16,限位筒16的外端口内插设有滑动贯穿的限位杆17,位于限位筒16内在限位杆17的里端设有滑动活塞18,限位杆17的外端设有u形限位块110;每个凹轮14的中部均插设有同轴联接的凹轮轴13,每根凹轮轴13的底端均与对应的方形板11转动连接;

32.当钢筋23中部折弯时,钢筋23的两侧带动凹轮14沿着凹轮轴13转动,并使得钢筋23的两侧分别卡合在对应的u形限位块110内,随着钢筋23的中部继续折弯作业,通过u形限位块110带动限位杆17及限位活塞18沿着限位筒16进行滑动,带动活塞弹簧19压缩变形,增加了钢筋23折弯部位两侧的稳定性。

33.实施例3:在本实用新型具体使用时,其操作步骤如下:

34.步骤一,推动滚轮12,移动矩形框1至合适的位置,电动液压缸21通过电源线与外接电源电性连接,并把钢筋23需要折弯的部位放置在u形折弯头22内;

35.步骤二,启动电动液压缸21,控制电动液压缸的电动液压杆缓慢伸长,通过u形折弯头22带动钢筋23的中部向前推进,并带动钢筋23的两侧分别卡合在一对凹轮14内,继续控制电动液压缸的电动液压杆缓慢伸长,带动u形折弯头22抵紧在折弯挡块24内;

36.步骤三,同时带动折弯挡块24、连块25及斜杆26向前移动,带动t形滑杆27沿着滑孔向前滑动,带动张力弹簧28压缩变形,并开始带动钢筋23的中部进行折弯作业;

37.步骤四,当钢筋23中部折弯时,钢筋23的两侧带动凹轮14沿着凹轮轴13转动,并使得钢筋23的两侧分别卡合在对应的u形限位块110内,随着钢筋23的中部继续折弯作业,通过u形限位块110带动限位杆17及限位活塞18沿着限位筒16进行滑动,带动活塞弹簧19压缩变形;

38.步骤五,当钢筋23折弯到一定程度时,控制电动液压缸的电动液压杆缓慢缩短,并取出折弯后的钢筋23即可。

39.本实用新型通过各组件的配合使用,解决了大直径钢筋折弯不便的问题,且整体结构设计紧凑,避免大直径钢筋折弯过程脱落现象的发生,进一步提高了大直径钢筋的折弯效率。

40.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范

围之内。