1.本实用新型涉及一种工具,具体涉及一种为钢筋压制螺纹的钢筋螺纹滚丝工具。

背景技术:

2.螺纹钢是热轧带肋钢筋的俗称,是中型以上建筑构件必须用钢材。在建筑过程中,螺纹钢需要在端部压制出螺纹,然后用钢筋连接套连接使用。压制螺纹时,不管是在螺纹钢端部直接压制螺纹,还是先将端部剥肋(即削掉螺纹钢端部的螺纹形肋)后压制螺纹,都因滚丝工具结构复杂,零部件多,导致各部件相互配合时误差累积,使得压制出的螺纹螺距精度低,公差较大,这样在用钢筋连接套连接时会导致螺纹间受力不均匀,整体连接力下降。

技术实现要素:

3.本实用新型的目的是提供一种钢筋螺纹滚丝工具,该工具结构简洁,所用零部件少,滚丝误差小,精度高,安装便捷,滚丝效果好。

4.为实现上述目的,本实用新型采取以下技术方案:

5.一种钢筋螺纹滚丝工具,包括底座,在所述底座上设有钢筋插孔,在钢筋插孔周围设有滚丝轮容纳槽,在滚丝轮容纳槽上穿设有支撑轴,支撑轴上套设有滚丝轮,滚丝轮上设有滚丝牙,并且不同滚丝轮上滚丝牙的起始位置依次递减以使各滚丝轮压制螺纹时相互配合,当钢筋插入所述钢筋插孔并且所述底座向着钢筋旋转前进时,所述滚丝轮与钢筋相接触并且滚丝轮的一端抵在所述滚丝轮容纳槽的侧壁上,滚丝轮在绕钢筋旋转前进时在钢筋表面压制出螺纹。

6.优选的,所述滚丝轮容纳槽有四个,并且呈十字交叉设置在所述钢筋插孔周围。

7.优选的,所述底座包括前座板和后座板,前座板和后座板之间一体成型设有连接部,在前座板上设有四个第一轴孔,在后座板上设有四个第二轴孔,所述支撑轴穿设在第二轴孔和第一轴孔上,所述连接部之间为所述滚丝轮容纳槽,所述前座板的后侧壁和所述后座板的前侧壁形成所述滚丝轮容纳槽的两侧壁。

8.优选的,所述第一轴孔的端部为半圆形孔,所述支撑轴的端部具有半圆形凸起,所述半圆形凸起位于所述第一轴孔端部的半圆形孔内。

9.优选的,所述后座板的后侧壁上沿轴向设有圆形凹槽,所述后座板的后侧壁上还沿径向设有矩形凹槽,在所述前座板和后座板上设有通孔。

10.优选的,所述前座板上的通孔包括前侧的第一通孔和后侧的第二通孔,第一通孔的内径大于第二通孔。

11.优选的,所述支撑轴相对于所述钢筋插孔的轴线倾斜而成螺旋倾角,所述螺旋倾角为1~5度。

12.上述技术方案中,滚丝轮套设在支撑轴上,并且分布在钢筋插孔周围,可以使滚丝轮从相对称的两侧对钢筋进行滚丝,避免钢筋单侧受力发生偏移导致误差。滚丝轮是易损耗件,将其置于滚丝轮容纳槽内并穿设在支撑轴上的安装方式非常便于更换滚丝轮。滚丝

轮上的滚丝牙起始位置依次递减并且在滚丝时抵靠在滚丝轮容纳槽的一侧壁上,便于各个滚丝轮更精准的相互配合,同时这种安装方式取消了以往通过设置不同数目的垫片来调整滚丝牙起始位置的做法,减少了垫片带来的累积误差,使各个滚丝轮直接抵靠在滚丝轮容纳槽侧壁上,从而通过在滚丝轮上的环形的滚丝牙起始位置不同来使各个滚丝轮相互配合(即压制出的螺纹的起始位置相互衔接),极大提升了相互配合的精准度。支撑轴的轴线与钢筋插孔倾斜成一定角度,即螺旋倾角,使得滚丝轮并非平行地与钢筋接触,而是在上下方向上与水平的钢筋插孔成所述螺旋倾角,这样在滚丝时与钢筋接触的滚丝牙同钢筋会产生一个相向的运动方向,使滚丝牙与钢筋之间的摩擦力大大减小,滚丝轮磨损相应减小,使用寿命得到有效提高。此外,支撑轴的半圆形凸起与第一轴孔端部的半圆形孔相配合,可以有效防止支撑轴转动。

附图说明

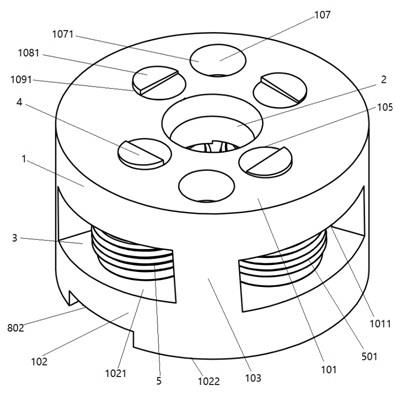

13.图1是本实用新型整体结构示意图;

14.图2是本实用新型的主视图示意图;

15.图3是本实用新型的俯视图示意图;

16.图4是本实用新型的底座结构示意图;

17.图5是本实用新型的底座结构另一视角示意图。

具体实施方式

18.下面通过具体实施例并结合附图,对本实用新型做进一步说明。

19.如附图1至图5所示,本钢筋螺纹滚丝工具具有底座1,底座1上设有钢筋插孔2,在钢筋插孔2的周围对称设有滚丝轮容纳槽3。在一个实施例中,底座1为圆形底座,包括前座板101和后座板102,前座板101和后座板102之间一体成型设有若干相互间隔的连接部103,连接部103使前座板101和后座板102之间相互隔开,相邻两个连接部之间即形成滚丝轮容纳槽3。这种结构方式使得底座在一体成型的过程中同时形成滚丝轮容纳槽,结构牢固,不易变形,基本无零部件组装时产生的累积误差,精度高。同时也便于为滚丝轮容纳槽浇水,以降低滚丝轮滚丝产生的热量。

20.在滚丝轮容纳槽3上穿设有支撑轴4,若钢筋插孔2沿水平方向伸展,则支撑轴上下倾斜设置,而与钢筋插孔2成一个交角,即螺旋倾角,该交角一般在1~5

°

内,当滚丝轮5套设在支撑轴4上时,滚丝轮5与插入钢筋插孔2内的钢筋相接触,并与钢筋也成该螺旋倾角。在一个实施例中,支撑轴有四个,并且呈十字交叉设置在钢筋插孔周围,即把各相对的两个支撑轴端部连线,会得到一个正交的十字。这样在滚丝时滚丝轮可以从相对的两侧挤压作用钢筋,使钢筋受力均匀,不会偏移,减少误差,提升精度。上述四个滚丝轮的外表面设有用于滚丝的滚丝牙501,因为螺旋倾角的存在,滚丝牙与钢筋外表面倾斜相交,随着滚丝轮绕钢筋外表面滚动,即可在钢筋表面压制出盘旋上升的螺纹,并且此螺旋倾角还会使滚丝时与钢筋接触的滚丝牙同钢筋产生一个相向的运动方向,使滚丝牙可以顺着螺旋倾角的方向进行滚丝,避免钢筋直接将反作用力全部垂直作用在滚丝牙的螺纹牙型侧边上,从而使滚丝牙与钢筋之间的摩擦力大大减小,滚丝轮磨损相应减小,使用寿命得到有效提高。四个滚丝轮上的滚丝牙的起始位置依次递减,递减的距离为一个滚丝轮绕钢筋旋转一周压制出的螺

纹的螺距的四分之一,这样四个滚丝轮开始在钢筋表面压制螺纹的起始距离依次提升,从而相互配合使四个滚丝轮各压制出一段螺纹并相互结合成完整的螺纹。在一个实施例中,在前座板101上设有四个第一轴孔105,在后座板102上设有四个第二轴孔106,支撑轴4穿设在第二轴孔106和第一轴孔105上,前座板101的后侧壁1011和后座板102的前侧壁1021即为滚丝轮容纳槽的两侧壁,滚丝轮从后侧壁1011和前侧壁1021之间放入滚丝轮容纳槽内并穿在支撑轴上,滚丝时滚丝轮一端抵在前侧壁1021上,结合前述滚丝轮上的滚丝牙的起始位置依次递减,这可以实现四个滚丝轮以相同的方式安装在滚丝轮容纳槽时即可相互配合滚丝,而不需要向以往那样滚丝轮上的滚丝牙起始位置相同时需要用添加垫片来错开起始位置,避免了添加垫片导致的累积误差,最终使得零部件少,结构简洁,连接牢固并且基本不会有累积误差,压制的螺纹精度高,利用连接套连接钢筋时,各根钢筋受力均匀,提升了抗拉作用的协调性。

21.在一个实施例中,第一轴孔105的端部为半圆形孔1091,支撑轴4的端部具有半圆形凸起1081,安装完成后,半圆形凸起位于第一轴孔105端部的半圆形孔内,这样可以有效防止支撑轴进行转动。

22.在一个优选实施例中,后座板102的后侧壁1022上沿径向设有矩形凹槽802,并且沿轴向设有圆形凹槽801,圆形凹槽801保证与滚丝机主动轴圆形连接部的轴向定位,而矩形凹槽802用于与主动轴上矩形凸块的卡合,用来传导剪切力。在前座板101和后座板102上设有通孔107,这样可以将整个滚丝工具安装到滚丝机输出轴上,此时矩形凹槽802与输出轴上的矩形块相配合固定,并用螺钉穿过通孔107固定在输出轴端部的相应螺孔上,提升了将滚丝工具固定的便捷性。在一个更优选实施例中,前座板101上的通孔107包括前侧的第一通孔1071和后侧的第二通孔1072,第一通孔1071的内径大于第二通孔1072,这样可以用端部较粗的螺钉进行固定,使螺钉的螺杆穿过第二通孔1072和后座板上的通孔,而端部较粗的部分位于第一通孔1071内,提升固定的稳定性和牢固度。

23.上述实施例只是对本实用新型构思和实现的若干说明,并非对其进行限制,在本实用新型构思下,未经实质变换的技术方案仍然在保护范围内。