1.本实用新型涉及一种氧化反应装置,属于废水处理技术领域。

背景技术:

2.芬顿(fenton)氧化作为一种高级氧化技术,被广泛应用于环境治理领域。fenton氧化工艺是在酸性条件下,通过投加亚铁和双氧水反应生成羟基自由基,并通过羟基自由基的强氧化性降解有机物。次氯酸钠+聚会硫酸铁产生高价铁自由基,本质上是类fenton反应,国内对于fenton反应的研究报告甚多,芬顿反应产生羟基自由基,而

·

oh可有效处理各类难降解的有机废水。

3.用于芬顿反应的装置大都包括反应池以及安装在反应池内的搅拌轴,搅拌电机安装在反应池的顶盖上并与搅拌轴连接,工作时,将废水以及药剂加入反应池内,通过搅拌电机驱动搅拌轴旋转,带动搅拌轴上的叶片对液相连续进行搅拌,将废水以及药剂混合而进行氧化反应。但该氧化反应装置的氧利用率不高,药剂投加量大,药剂成本过高,反应不容易控制,尤其对是高氯废水的氧化效率一般在30%左右。

技术实现要素:

4.本实用新型的目的是提供一种结构紧凑合理,能提高氧化反应效率,降低投资和使用成本的一种氧化反应装置。

5.本实用新型为达到上述目的的技术方案是:一种氧化反应装置,其特征在于:包括反应池和喷射混合反应器,所述反应池包括圆筒部和位于圆筒部下部的锥筒部,反应池在圆筒部具有对进入反应池内的液相混合的螺旋液槽,反应池上部具有将待处理废水切向引入的进液口和用于将药剂切向引入的至少两个加药口,进液口及两加药口与螺旋液槽上部相通,螺旋液槽的出口与锥筒部相对,竖置固定在反应池上的气管用于将压力空气向下引至喷射混合反应器,所述气管的出气口伸至锥筒部;

6.所述的喷射混合反应器固定在锥筒部的底部并位于罐体内,所述的喷射混合反应器包括圆形筒身和圆形筒身内均布的多个向下斜置的弧形叶片,所述的弧形叶片用于对通过的气液进行导向和分散,圆形筒身内各弧形叶片的端部以及两两弧形叶片的侧部具有气液通过的流道。

7.本实用新型的氧化反应装置采用反应池和喷射混合器结构,通过反应池内的螺旋液槽使废水及药剂切向引入反应池内并沿螺旋液槽向下运行,在有限的空间内增加流道长度,使催化剂、氧化剂及废水在螺旋液槽内初步自混而进行反应,初混后的药剂与废水在进入锥筒部时又会形成漩涡混合,继而又进一步使药剂与废水混合,氧化剂与催化剂反应所形成高铁酸根能与废水进行反应,在漩流混合过程提高自混能力,而当漩涡液体进入喷射混合器时,压力空气作用在液相上,使液相和气相在对冲下从喷射混合器的流道喷射出,能提高氧气在液相中的传质效率及动力效率,最大程度上提高氧的利用率,而喷射力又能对液相形成切割,使之形成雾化混合,将废水与药剂充分混合接触,而雾化状态下的高铁酸根

与废水进行氧化反应,有效破坏膜过滤浓缩液的中大分子有机物结构,使之转变为小分子有机物甚至部分氧化为二氧化碳和水,cod去除效率可以达到80%~90%。本实用新型的氧化反应装置结构简单,无需设置搅拌装置,能实现药剂与废水多次混合,且混合强度等级不断递增,并使进入对罐体内气相还能对液体进行搅动,在提高反应效率的前提下,提高了药剂利用率,降低制造和使用成本。

8.本实用新型的氧化反应装置,结构紧凑合理,反应易控制,能确保废水与药剂在不需要搅拌的情况下能均匀混合进行反应,使氧化剂与催化剂充分反应而生成高价铁离子自由基,利用自由基的强氧化能力去除有机物同时对重金属起到破络作用,特别适合高氯高cod高硬度的膜滤浓缩液处理。

附图说明

9.下面结合附图对本实用新型的实施例作进一步的详细描述。

10.图1是本实用新型氧化反应装置的结构示意图。

11.图2是图1的俯视结构示意图。

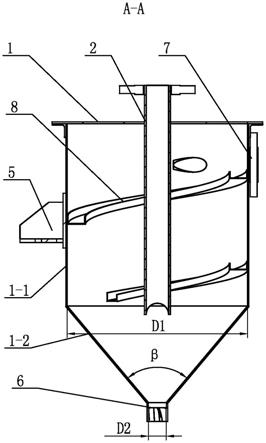

12.图3是图2的a-a的剖视结构示意图。

13.图4是本实用新型喷射混合器的结构示意图。

14.图5是本实用新型氧化反应装置密封固定在罐体上的结构示意图。

15.其中:1—反应池,1-1—圆筒部,1-2—锥筒部,2—气管,3—进液口,4—第一加药口,5—支座,6-喷射混合反应器,6-1—圆形筒身,6-2—弧形叶片,7—第二加药口,8—螺旋液槽,9—支架10—罐体。

具体实施方式

16.见图1~3所示,本实用新型一种氧化反应装置,包括反应池1和喷射混合反应器6,本实用新型的反应池包括圆筒部1-1和位于圆筒部1-1下部的锥筒部1-2,反应池1采用碳钢且表面具有frp防腐材料层。

17.见图1~3所示,本实用新型反应池1在圆筒部1-1具有对进入反应池1内的液相混合的螺旋液槽8,反应池1上部具有将特处理液体废水切向引入的进液口3和用于将药剂切向引入的至少两个加药口,进液口3位于两加药口之间,本实用新型进液口3和两加药口位于同一水平面,或进液口3与两加药口沿螺旋液槽8高低设置,进液口3以及第一加药口4和第二加药口7均设有连接法兰,用于与对应的管路以及计量泵,各加药口与各自的计量泵连接相通,通过计量泵准确加入反应时需要的氧化剂和催化剂。

18.见图1~3所示,本实用新型进液口3及两加药口与螺旋液槽8上部相通,螺旋液槽8的出口与锥筒部1-2相对,因此切线方向进入反应池1内的废水以及氧化剂和催化剂经螺旋液槽8进入锥筒部1-2,在液相冲击力的作用下沿锥筒部1-2内壁形成混合漩涡,使废水与氧化剂和催化剂进一步混合而进行氧化反应。

19.见图3所示,本实用新型螺旋液槽8为设置在圆筒部1-1内壁凸起的螺旋导轨,螺旋导轨上设有液槽,螺旋导轨的液槽与进液口3和加药口相通。本实用新型还可直接圆筒部1-1的内壁上开槽,螺旋液槽8为设置在圆筒部1-1内壁内凹的螺旋槽,螺旋槽与进液口3和加药口相通,使切向引入的液相沿螺旋液槽8向下运行时,进行初步自混,继而进入下部的锥

筒部1-2进一步自混而进行氧化反应。

20.见图1~3所示,本实用新型竖置固定在反应池1上的气管2用于将压力空气向下引至喷射混合反应器6,气管2的出气口伸至锥筒部1-2,气管2的中心轴线与反应池1的中心轴线重合,气管2上的进气口伸出反应池1、底部的出气口位于喷射混合反应器6的上部,气管2通过管路与高压风机连接,高压风机向气管2提供20kpa~50kpa的压力空气,压力空气作用在要通过喷射混合反应器6的液相上,使通过喷射混合反应器6的气液两相雾化,而提高氧的利用,使药剂与废水充分进行氧化反应,而提高氧化反应效率,降低用药量。本实用新型最好气管2的中心轴线与喷射混合反应器6的中心轴线重合,气管2的孔径与圆形筒身6-1的内径相同,或气管2的孔径略大于圆形筒身6-1的内径,尽量将使气流集中作用在液相并通过流道,而不会将液相在没有通过流道时被吹散。

21.见图1~4所示,本实用新型喷射混合反应器6固定在锥筒部1-2底部,喷射混合反应器6包括圆形筒身6-1和圆形筒身6-1内的多个向下斜置的弧形叶片6-2,弧形叶片6-2用于对通过的气液进行导向和分散,圆形筒身6-1内各弧形叶片6-2端部以及两两弧形叶片6-2侧部具有气液通过的流道,喷射混合反应器6的弧形叶片6-2长度是圆形筒身6-1内径的0.40~0.5倍,如弧形叶片6-2长度是圆形筒身6-1内径的0.45倍,使形成漩涡混合的液体在压力空气作用下通过喷射混合反应器6的流道并喷射出,其喷射力的作用力对液相进行切割,增加两相间的湍动程度,在雾化状态下进行氧化反应,并充分利用空气中的氧气,使废水与药剂更加充分接触混合,反应效率更高,降低用药量,cod去除效率可以达到80%~90%。

22.见图3所示,本实用新型锥筒部1-2的上端直径d1是下端直径d2的8~12倍,圆锥筒的夹角β在75~85

°

之间,最好上端直径d1是下端直径d2的9~10倍,锥筒部的夹角β在78~82

°

之间,如该夹角β在80

°

。

23.见图5所示,本实用新型将反应池1密封固定在罐体10上,罐体10顶部设有支架9,支架9可采用框架结构,反应池1上具有支座5,可在反应池1外周均布有多个支座5,将支座5安装在支架9上。

24.见图1~5所示,本实用新型工作时,将特处理废水切线进入反应池1的螺旋液槽8内,同时氧化剂溶液和催化剂溶液分别通过各自的计量泵后从对应的加药口切向进入反应池1的螺旋液槽8内,氧化剂溶液可采用次氯酸钠溶液、次氯酸钾溶液、氯酸钠溶液或氯酸钾溶液其中之一,经计量泵后从第一加药口4加入,催化剂溶液可采用硫酸亚铁溶液、硫酸铁溶液或聚合硫酸铁溶液其中之一,经计量泵后从第二加药口7加入,氧化剂与催化剂反应产生的高铁酸根与废水进行反应,利用自由基的强氧化能力去除有机物同时对重金属起到破络。向反应池1内通往压力空气,废水与氧化剂溶液和催化剂溶液在螺旋液槽8内混合反应,继而旋切进入锥筒部1-2向下涡漩混合继续反应,使液相进一步混合反应,由于涡漩液相具有一定的动能,能进一步提高高铁酸根与废水混合及反应效率,涡漩液体在压力空气作用下通过喷射混合反应器6的流道喷出,进行雾化混合反应,使雾状的高铁酸根与废水进行混合反应,使加入到反应池1内的废水不断强制混合而对废水进行处理,提高反应效率,雾化后的气液相进入罐体10内,处理后的废水从罐体10底部的排空口排出,进入后序工序处理。