1.本发明涉及电子废弃物资源化、水处理及填料技术领域,具体涉及一种基于废旧磷酸铁锂材料资源化利用的高级氧化有机废水处理系统和方法。

背景技术:

2.随着锂离子电池在便携式电子产品和电动自行车及车辆中的大量应用,一定周期后大量的废旧锂离子电池急需进行处理或回收。据文献报道,目前磷酸铁锂(lfp)电池占全球电池销售市场的36%,如此巨大的体量为后续处理增加了巨大压力。值得注意的是,废旧lfp电池中的铁相对便宜,现有的回收方法如湿法冶金和火法冶金,操作相对繁琐,成本较高,不利于lfp电池的资源化回收。另外,在水处理填料领域中,常用的活性炭填料、陶粒填料和火山岩填料等,这些填料在水处理中多依靠于自身较大的比表面积,较强的吸附作用,表面生物挂膜来净化水体。但在实际应用的过程中存在应用操作复杂,吸附饱和后二次回用成本较高且再生过程繁琐,若对吸附饱和的填料处理不当很容易造成环境的二次污染,另外复杂水体环境下容易导致挂膜生物的失活,处理效率下降等问题。

技术实现要素:

3.本发明的目的在于提出一种基于废旧磷酸铁锂材料资源化利用的高级氧化有机废水处理系统和方法;本发明基于废旧的廉价lfp和亚硫酸盐作用产生的高氧化性活性物种的清除废水中的有机污染物,成本低,降解效率和矿化率更高且ph的适应范围广;同时本发明使用后的lfp填料可以进行二次回收,选择性回收锂产生二次经济价值,效用更高。

4.本发明的原理如下:废水同亚硫酸盐s(iv)混合后进入高级氧化反应池,然后缓慢穿过lfp填料腔体,溶液中的亚硫酸盐s(iv)被lfp材料吸附并诱导产生高氧化活性的硫酸根自由基、羟基自由基和单线态氧等活性物种,废水中的污染物在活性物种的攻击下分解,最终矿化产生水和二氧化碳,整个过程中曝气口持续曝气,为反应池提供充足的有氧环境。本发明的技术方案具体介绍如下。

5.一种基于废旧磷酸铁锂材料资源化利用的高级氧化有机废水处理系统,其包括废水池、用于储存亚硫酸盐溶液的s(iv)储液罐、若干高级氧化反应池和出水池;废水池、s(iv)储液罐分别通过废水进水管、s(iv)进水管路和第一个高级氧化反应池相连,最后一个高级氧化反应池上设置出水口,出水口通过出水管和出水池相连;高级氧化反应池内可拆卸式装配lfp填料腔体,lfp填料腔体的数目小于或等于高级氧化反应池的数目,高级氧化反应池的底部设置曝气口,曝气口通过曝气管路和曝气泵相连,高级氧化反应池的上部设置溢流堰,溢流堰排出的水由设置在相邻高级氧化反应池之间的管渠接收,每个管渠分别通过s(iv)进水管路和s(iv)储液罐相连,管渠的底部设置上水口,水经上水口进入下一个高级氧化反应池。

6.优选的,高级氧化反应池、lfp填料腔体独立地为2个以上。

7.优选的,高级氧化反应池的顶部配有盖板,盖板和顶部之间呈可拆卸式连接。

8.优选的,废水进水管以及连接s(iv)储液罐和第一个高级氧化反应池的s(iv)进水管路上分别设置水泵。

9.优选的,废水进水管、s(iv)进水管路和曝气管路上分别设置阀门。

10.优选的,lfp填料腔体中的填料为废旧动力电池拆解后无需其他方式处理得到的lfp正极材料。

11.本发明进一步提供一种基于上述高级氧化有机废水处理系统的方法,具体步骤如下:首先开启曝气泵,确保废水通过整个高级氧化反应池的过程中处于有氧的条件;然后废水和亚硫酸盐溶液分别由水泵加压后通过废水进水管路混合,先进入到第一个高级氧化反应池池底,之后穿过lfp填料腔体,这个过程中有机污染物被lfp和s(iv)反应产生的活性自由基攻击,发生降解,废水得到第一轮净化;经过第一轮净化后的废水通过溢流堰进入管渠,在管渠中再次输入一定剂量的亚硫酸盐溶液,废水和亚硫酸盐溶液混合后通过管渠底部的上水口进入第二个高级氧化反应池池底,之后穿过第二个lfp填料腔体,废水得到二次净化;最终,根据废水处理需求灵活配置的lfp填料腔体的数量,使废水得到多次净化,多次工艺处理过程同上述过程,废水净化完成后从高级氧化反应池的出水口流出,通过出水管排入出水池中。

12.本发明中,废水为罗丹明b有机废水或者双酚s有机废水。

13.本发明中,罗丹明b有机废水的浓度为10-25 mg/l,双酚s的有机废水的浓度为0.01-0.1 mmol/l,亚硫酸盐的浓度为0.04-0.4 mmol/l,废水和亚硫酸盐溶液在每个高级氧化反应池中的停留时间为60-90min。

14.和现有技术相比,本发明的有益效果在于:本发明工艺的原则是从废物资源化、“以废治废”的思路出发,在绿色环保的前提下,追求更低实际工业应用成本,实现更高水体净化效率,达到工业应用效益最大化。本发明通过较为廉价的无需任何处理的废旧lfp正极材料作为填料,根据工艺最优工况设计水处理填料设备,利用高级氧化技术实现有机废水的净化。该填料设备区别于传统的活性炭吸附或者生物挂膜等方式,成本更低,处理效果更好且操作简便,环境适应能力强,真正实现从废物资源化利用到以废治废的闭环思想。

15.本发明中可拆卸式填料腔体使设备更具实际工况的适应性,可根据处理情况和处理要求增加或减少腔体,另外可以防止lfp填料漏入水体。lfp中含有过渡金属元素铁可以高效的诱导水体中的s(iv)产生具有高氧化活性的自由基,当废水流经填料时,水体中的有机污染物会被水体中的活性氧化物种捕获从而达到降解水体中有机污染物的目的,且填料不会出现类似于活性炭等的吸附饱和,可持续使用,多次后活化效用降低可以进行二次选择性回收锂,产生二次回收价值。

16.本发明中采用的s(iv)更加绿色,在反应过程中会消耗完毕,更加绿色。若废水中含有s(iv),可以实现无需额外添加s(iv)溶液达到水中有机污染物的降解效果。

附图说明

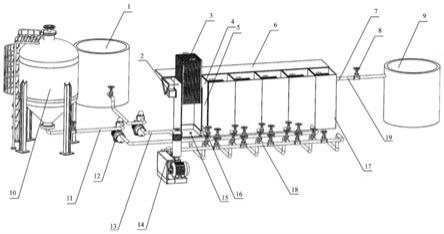

17.图1是本发明的废水处理设备的结构示意图。

18.图2是本发明的废水处理设备的主视图。

19.图3是本发明的废水处理设备的剖面图。

20.图中标号:1-废水池,2-传送机构,3-lfp填料腔体,4-溢流堰,5-管渠,6-盖板,7-出水口,8-阀门,9-出水池,10-s(iv)储液罐,11

‑ꢀ

s(iv)进水管路,12-水泵,13-废水进水管路,14-曝气泵,15-.曝气口,16-上水口,17-高级氧化反应池,18-曝气管路,19-出水管,20.固定架。

具体实施方式

21.下面结合附图和实施例对本发明的技术方案进行详细介绍。

22.实施例中,提供一种基于废旧磷酸铁锂材料资源化利用的高级氧化有机废水处理系统,其包括废水池1、s(iv)储液罐10、若干高级氧化反应池17、若干lfp填料腔体3(该腔体由废旧lfp正极片和耐腐蚀材质且可开关门的网孔状矩形腔体两部分组成,网孔大小以防止lfp矩形正极片漏入反应池体和方便有机废水和s(iv)溶液的混合液穿过,达到充分接触的目的即可)、以及出水池9;高级氧化反应池17分别同废水池1、出水池9和s(iv)储液罐10、s(iv)进水管路11和废水进水管13连接;lfp填料腔体3可固定在预设的固定架20上, lfp填料腔体3为可拆卸式,其可根据实际废水处理需求和实际工况灵活决定lfp填料腔体3在高级氧化反应池17中的装配数量。 s(iv)进水管路11分别同废水进水管13、以及各个管渠5相连,s(iv)进水管路11、废水进水管路13上分别装有用于增压的水泵12,s(iv)进水管路11上设置阀门8;每个高级氧化反应池17底设置曝气口15,曝气口15与曝气管路18连接,曝气管路18上装有阀门8以及用于对空气加压的曝气泵14; 高级氧化反应池17前端的管渠5里设置连接s(iv)进水管路11的接口,管渠在每两个高级氧化反应池17中间设置一个,渠内空间为矩形结构;管渠5和lfp填料腔体3之间的固定隔板顶端设置溢流堰4,具体形状为倾斜角度45

°

的矩形平面,其作用是使废水可均匀地从lfp填料腔体3流入管渠5,设置上水口16,使废水在高级氧化反应池17池底均匀布水。

23.采用上述系统进行废水处理时,废水和s(iv)分别由水泵12加压后在废水进水管路13中充分混合后进入高级氧化反应池17,混合废水缓慢穿过lfp填料腔体3,其中的s(iv)被lfp材料吸附并诱导产生高氧化活性的硫酸根自由基、羟基自由基和单线态氧等活性氧化物种,废水中的污染物在活性氧化物种的攻击下分解,最终矿化产生水和二氧化碳,整个过程中通过曝气口15持续曝气,为反应池提供充足的有氧环境。具体实施步骤如下:首先根据实际工况需要,将一定数量的lfp填料腔体13放入高级氧化反应池17中,再通过电动传送机构2将盖板6盖住池顶,使得高级氧化反应池17上部处于密闭的状态;反应池底部装配曝气口15,空气通过曝气泵14加压后通过曝气管路18输送到各个曝气口15,整个处理过程持续且均匀的曝气,确保废水通过整个高级氧化反应池17的过程中处于有氧的条件;然后废水和s(iv)分别由水泵12加压后通过废水进水管路13混合,先进入到第一个高级氧化反应池17池底,之后穿过lfp填料腔体3,这个过程中有机污染物被lfp和s(iv)反应产生的活性自由基攻击,发生降解,废水得到第一轮净化;经过第一轮净化后的废水通过溢流堰4进入管渠5,在管渠5中再次输入一定剂量的s(iv)溶液,废水和s(iv)在管渠5中混合,然后从管渠5底部的上水口16先进入第二个高级氧化反应池17池底,之后穿过第二个

lfp填料腔体3,废水得到二次净化。

24.最终,根据废水处理需求灵活配置lfp填料腔体3的数量,使废水得到多次净化,多次工艺处理过程同上述过程,废水净化完成后从高级氧化反应池17的出水口7流出,通过出水管19排入出水池9中。

25.具体实施例中,进行了仿真模拟实验,将水量控制在1.5 l,有机废水选择具有代表性的10-25 mg/l的rhb或者0.01-0.6 mm的bps,废水在每个高级氧化反应池17的停留时间控制在60-120 min,未经处理的lfp填料和s(iv)的投加量控制在摩尔比为1:0.25,每60-120 min往池体加一次s(iv),其浓度和初始添加浓度一致即可。具体流程如下:首先开启曝气泵,确保10-25 mg/l的罗丹明b(rhb)或者0.01-0.6 mm的双酚s(bps)有机废水通过整个高级氧化反应池的过程中处于有氧的条件;然后rhb或者bps废水和0.01-1.5 mm s(iv)分别由水泵加压并在废水进水管路均匀混合后,先进入到第一个高级氧化反应池池底,停留60-120 min之后穿过lfp填料腔体(lfp浓度为0.01-2.4 g/l),这个过程中有机污染物被lfp和s(iv)反应产生的活性自由基攻击,发生降解,废水得到第一轮净化,rhb和bps废水的降解效率分别为22%和19%;经过第一轮净化后的废水通过溢流堰进入管渠,在管渠中再次输入0.01-1.5 mm的s(iv)溶液,废水和s(iv)混合后通过管渠底部的上水口进入第二个高级氧化反应池池底,之后穿过第二个lfp填料腔体,历时60-120 min,废水得到二次净化,rhb和bps废水的降解效率分别达到49%和39%;最终,rhb废水经过四次循环,历时240-390 min降解率可达100%,bps废水经过六次循环,历时360-560 min降解率可达100%。根据废水处理需求灵活配置lfp填料腔体的数量和体积大小(本发明整体系统允许lfp填料腔体数量小于反应池的个数,在这种情形下,废水仍需依次经过每个反应池,由出水口出水管路排除到出水池),提高净化效率和净化水量,多次工艺处理过程同上述过程,lfp和s(iv)的摩尔比保持在1:0.25即可,废水净化完成后从高级氧化反应池的出水口流出,通过出水管排入出水池中。

26.以上结果显示rhb在240-390 min完成降解,bps在360-560 min完成降解,该lfp填料腔体3循环六次后,降解效果基本没有下降,依然保持良好的降解效果。