1.本实用新型属于石油化工技术领域,涉及一种环己酮生产过程中环己烷氧化废碱液蒸发装置。

背景技术:

2.在环己烷氧化法生产环己酮过程中,环己基过氧化氢分解过程中加入碱提高环己基过氧化氢分解转化率和中和氧化副产的有机酸和皂化有机酯,分解反应后再通过废碱液分离器进行废碱液分离,分离后的废碱液部分回分解反应器,大部分废碱液需要处理。废碱液除水外,主要含naoh,na2co3和戊酸钠、羟基己酸钠,己二酸钠等有机酸盐类,而且还含有少量的(0.5%wt左右)环己烷、环己酮和环己醇等有机物。由于废碱液碱性强、盐含量高,不能直接用生化方法处理,更不能直接外排。目前氧化法环己酮生产过程中一般采用的处理工艺是,废碱液通过蒸发浓缩至固含量45-50%左右,再送入废碱液焚烧炉进行无害化焚烧处理。

3.环己烷氧化废碱液处理原先采用上世纪90年代国外引进装置的技术,利用低压蒸汽将一次性通过蒸发器内的氧化废碱液加热到110℃以上,然后进入汽液分离器中废碱液与汽相分离,汽相冷凝后的油水混合物返回分解反应系统,浓缩后的废碱液送去废碱液焚烧炉直接焚烧处理。在实际生产中,由于废碱液中含有大量的na2co3等盐类,当废碱液在蒸发器内浓缩时,蒸发器列管经常因盐达到饱和浓度、结垢而堵塞换热器列管,不仅造成蒸发器传热能力下降,而且严重影响设备运行周期。目前多数装置废碱液浓缩后的固体含量只能达到40%(wt)左右,不能满足废碱液焚烧炉的进料要求,增大了废碱液焚烧炉处理难度和成本。通过不断工艺优化,现在废碱液处理主要工艺为先将废碱液一次初步蒸发浓缩到固含量为25~30%,然后通过二次浓缩将废碱液浓缩至固含量到40%以上,再送入废碱液焚烧炉处理,提高了废碱液焚烧炉的燃烧效率,节省大量的辅助燃料,并产生更多的副产蒸汽,并符合日益严格的环保要求。但尽管在一次蒸发器中仅需将废碱液的固含量浓缩到25~30%,但是由于二次浓缩中采用并流(顺流)加料的一效蒸发流程,一效再沸器较二效再沸器无机物浓度相对高,温度相对低,导致na2co3达到饱和再沸器列管结垢,影响设备运行周期。

4.废碱液是含醇酮烷的分解液经油水分离得到的,其中溶解有少量的有价值成份,如:环己酮、环己醇和环己烷;而现有处理工艺,采取的是纯蒸发工艺,提取有机物能力较差。

5.针对以上问题,本实用新型先通过一次汽提,回收废碱液中的有机物;然后进行多效蒸发浓缩,减少装置能耗;蒸发采用逆流工艺流程,提高一效再沸器中废碱液温度解决由于无机物浓度升高导致na2co3达到饱和再沸器列管结垢问题。

技术实现要素:

6.本实用新型目的在于提供一种环己酮生产过程中环己烷氧化废碱液蒸发装置。本

实用新型先通过一次气提,回收废碱液中的有机物,然后进行蒸发浓缩,蒸发采用逆流加料流程;本实用新型能回收废碱液中有机物环己烷、环己醇和环己酮;降低蒸汽消耗,减少装置能耗与物耗;同时避免运行过程中设备结垢现象,大大延长了装置运行周期。

7.实现本实用新型目的的技术方案

8.一种环己酮生产过程中环己烷氧化废碱液蒸发装置,由蒸馏塔、蒸馏塔冷凝器、废碱液蒸发器进料泵、蒸馏塔再沸器、凝水罐、蒸发分离器、废碱液循环泵、废碱液蒸发器、废碱液泵组成;来自废碱液分离器的管线与蒸馏塔连接,蒸馏塔塔釜与废碱液蒸发器进料泵相连,蒸馏塔塔顶与蒸馏塔冷凝器;废碱液蒸发器进料泵出口分别与蒸馏塔再沸器和废碱液循环泵连接,蒸馏塔再沸器与蒸馏塔连接,蒸馏塔再沸器加热侧进口与蒸发分离器顶部汽相管线连接,蒸馏塔再沸器加热侧液相出口与凝水罐连接;废碱液循环泵与废碱液蒸发器连接,废碱液蒸发器与蒸发分离器连接;蒸发分离器底部分别接废碱液循环泵和废碱液泵。蒸馏塔的加热汽仍可由二次蒸发汽供。

9.所述蒸馏塔再沸器加热侧汽相出口与蒸馏塔冷凝器连接。

10.其中一种实施方式,环己酮生产过程中环己烷氧化废碱液蒸发装置,由蒸馏塔、蒸馏塔冷凝器、废碱液二效蒸发器进料泵、蒸馏塔再沸器、二效蒸发分离器、废碱液二效蒸发器、二效蒸发冷凝器、凝水罐、废碱液一效蒸发器进料泵、一效蒸发分离器、废碱液一效蒸发器、废碱液循环泵、废碱液泵组成;来自废碱液分离器管线与蒸馏塔连接,蒸馏塔塔顶汽相出口与蒸馏塔冷凝器连接,蒸馏塔塔釜与废碱液二效蒸发器进料泵连接,废碱液二效蒸发器进料泵出口分别与蒸馏塔再沸器和二效蒸发分离器连接,二效蒸发分离器液相出口与废碱液一效蒸发器进料泵相连,废碱液一效蒸发器进料泵出口分别与一效蒸发分离器和废碱液二效蒸发器连接,废碱液二效蒸发器与二效蒸发分离器连接,废碱液二效蒸发器加热管线与一效蒸发分离器顶部汽相管线相连,二效蒸发分离器顶部汽相管线与二效蒸发冷凝器连接,二效蒸发冷凝器汽相出口接真空系统,二效蒸发冷凝器凝液出口接凝水罐;一效蒸发分离器液相管线与废碱液循环泵进口连接,废碱液循环泵出口与废碱液一效蒸发器连接,废碱液一效蒸发器与一效蒸发分离器连接,一效蒸发分离器液相出口还与废碱液泵相连;废碱液二效蒸发器加热侧汽相出口与二效蒸发冷凝器相连,废碱液二效蒸发器加热侧汽相凝液出口与凝水罐连接。

11.所述的凝水罐可以是两个凝水罐,一个与二效蒸发冷凝器,一个与二效蒸发器加热侧液相出口相连,两个凝水罐相连。

12.所述的二效蒸发冷凝器汽相出口还可接真空系统。

13.另一种实施方式:环己酮生产过程中环己烷氧化废碱液蒸发装置,由蒸馏塔、蒸馏塔冷凝器、真空系统、废碱液二效蒸发器进料泵、蒸馏塔再沸器、凝水罐、二效蒸发分离器、废碱液一效蒸发器进料泵、废碱液二效蒸发器、一效蒸发分离器、废碱液循环泵、废碱液一效蒸发器、废碱液泵;来自废碱液分离器管线与蒸馏塔相连,蒸馏塔顶汽相出口与蒸馏塔冷凝器连接,蒸馏塔冷凝器汽相出口与真空系统连接,蒸馏塔塔釜与碱液二效蒸发器进料泵连接,碱液二效蒸发器进料泵出口分别与蒸馏塔再沸器和二效蒸发分离器连接,蒸馏塔再沸器与蒸馏塔连接,蒸馏塔再沸器与二效蒸发分离器顶部汽相管线连接;二效蒸发分离器液相出口与废碱液一效蒸发器进料泵进口连接,废碱液一效蒸发器进料泵出口分别与一效蒸发分离器和废碱液二效蒸发器相连,废碱液二效蒸发器与二效蒸发分离器连接,废碱液

二效蒸发器与一效蒸发分离器顶部汽相管线,废碱液二效蒸发器和蒸馏塔再沸器凝液出口接凝水罐;一效蒸发分离器液相出口分别与废碱液循环泵和废碱液泵连接,废碱液循环泵与废碱液一效蒸发器相连,废碱液一效蒸发器与一效蒸发分离器连接。蒸馏塔再沸器加热侧汽相出口与蒸馏塔冷凝器连接;废碱液二效蒸发器加热侧汽相出口与二效蒸发分离器汽相管线相连。

14.在上述实施方式中:

15.所述的蒸馏塔采用板式塔或填料塔。

16.所述的蒸馏塔再沸器采用强制循环式再沸器或内置式再沸器。

17.所述一效蒸发浓缩系统的加热蒸汽管线接一效蒸发器,使用蒸汽加热,蒸发采用逆流工艺流程。

18.所述的真空系统采用液环泵或干式真空泵。

19.所述的凝水罐接有凝水输送泵。

20.本实用新型的特点及效果

21.本实用新型先通过一次蒸馏,回收废碱液中的有机物,然后进行蒸发浓缩,蒸发采用逆流工艺流程;能回收废碱液中有机物环己烷、环己醇和环己酮;降低蒸汽消耗,减少装置能耗与物耗;由于采用逆流蒸发工艺流程,一效高浓度浓缩液的温度高,可以避免运行过程中设备结垢现象,提高装置运行周期及安全性。

附图说明

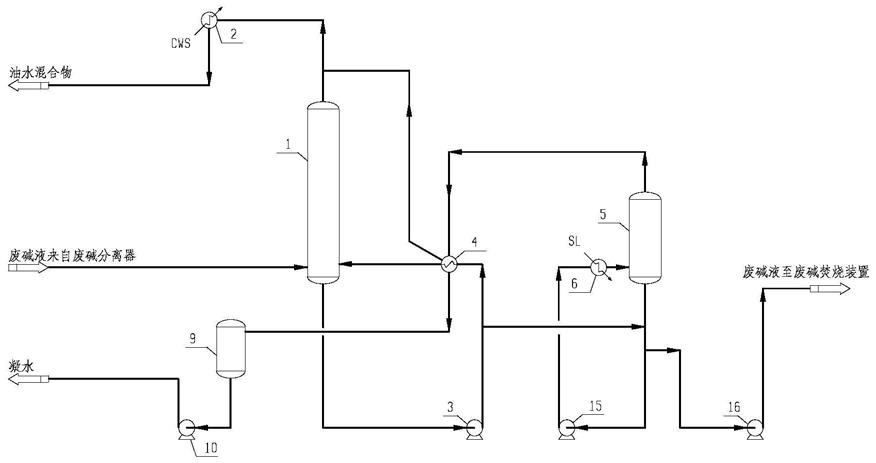

22.图1一种环己酮生产过程中环己烷氧化废碱液蒸发装置

23.图中:1-蒸馏塔,2-蒸馏塔冷凝器,3-废碱液蒸发器进料泵,4-蒸馏塔再沸器,5-蒸发分离器,6-废碱液蒸发器,9-凝水罐,10-凝水输送泵,15-废碱液循环泵,16-废碱液泵。

24.cws-循环冷却水ls-低压蒸汽。

25.图2一种环己酮生产过程中环己烷氧化废碱液蒸发装置

26.图中:1-蒸馏塔,2-蒸馏塔冷凝器,3-废碱液二效蒸发器进料泵,4-蒸馏塔再沸器,5-二效蒸发分离器,6a-废碱液二效蒸发器,7-二效蒸发冷凝器,8-真空系统,9a-二效蒸发凝水罐,10-凝水输送泵,11-一效蒸发凝水罐,12-废碱液一效蒸发器进料泵,13-一效蒸发分离器,14-废碱液一效蒸发器,15-废碱液循环泵,16-废碱液泵。

27.cws-循环冷却水ls-低压蒸汽。

28.图3一种环己酮生产过程中环己烷氧化废碱液蒸发装置

29.图中:1-蒸馏塔,2-蒸馏塔冷凝器,3-废碱液二效蒸发器进料泵,4-蒸馏塔再沸器,5-二效蒸发分离器,6a-废碱液二效蒸发器,8-真空系统,9-凝水罐,10-凝水输送泵,12-废碱液一效蒸发器进料泵,13-一效蒸发分离器,14-废碱液一效蒸发器,15-废碱液循环泵,16-废碱液泵。

30.cws-循环冷却水ls-低压蒸汽。

具体实施方式

31.下面结合附图进一步说明本实用新型,但不构成对本实用新型的限定。

32.采用环己酮生产过程中环己烷氧化废碱液蒸发装置如图2所示:

33.一种环己酮生产过程中环己烷氧化废碱液蒸发装置,主要由蒸馏塔、蒸馏塔进料预热器、蒸馏塔冷凝器、蒸馏塔再沸器、废碱液二效蒸发器进料泵、废碱液二效蒸发器、二效蒸发分离器、二效蒸发冷凝器,二效蒸发凝水罐、真空系统、凝水输送泵、废碱液一效蒸发器进料泵、废碱液一效蒸发器、一效蒸发分离器、一效蒸发凝水罐、废碱液循环泵、废碱液泵组成,其特征在于:废碱液进料管线连蒸馏塔进料预热器被加加热侧,蒸馏塔进料预热器被加加热侧出口管线连蒸馏塔、蒸馏塔汽相管线连蒸馏塔冷凝器,蒸馏塔液相管线连废碱液二效蒸发器进料泵,废碱液二效蒸发器进料泵出口管线分别与蒸馏塔再沸器和二效蒸发分离器底部相连,蒸馏塔再沸器出口与蒸馏塔相连,二效蒸发分离器底部管线与废碱液一效蒸发器进料泵相连,废碱液一效蒸发器进料泵出口管线分别连接一效蒸发分离器和废碱液二效蒸发器被加加热侧,废碱液二效蒸发器被加加热侧出口与二效蒸发分离器相连,二效蒸发分离器顶部汽相管线与二效蒸发冷凝器加热侧相连,二效蒸发冷凝器加热侧汽相出口与真空系统相连,二效蒸发冷凝器加热侧液相出口连接二效蒸发凝水罐,二效蒸发凝水罐液相出口与凝水输送泵相连,一效蒸发分离器底部出料管线分贝与碱液循环泵和碱液泵相连,碱液泵出口至废液焚烧,碱液循环泵出口连接废碱液一效蒸发器被加加热侧,废碱液一效蒸发器被加加热侧出口接一效蒸发分离器,一效蒸发分离器顶部汽相连接废碱液二效蒸发器加热侧进口,二效蒸发器加热侧汽相出口接二效蒸发冷凝器进口管线,二效蒸发器加热侧液相出口连接一效蒸发凝水罐,一效蒸发凝水罐出口连接二效蒸发凝水罐。

34.实施例1:

35.年产10万吨环己烷氧化法环己酮装置,废碱液蒸发装置流程,如图2所示。

36.来自废碱液分离器的废碱液进入蒸馏塔,蒸馏塔操作压力为101-150kpa.a,操作温度为101-112℃,蒸馏塔塔顶汽相经经气体塔冷凝器冷凝至45℃左右,冷凝后的油水混合物返回分解系统回收废碱液中的环己烷、环己酮和环己醇等有机物,蒸馏塔塔釜液经废碱液二效蒸发器进料泵加压后,部分釜液强制循环至蒸馏塔再沸器后进蒸馏塔,蒸馏塔再沸器采用低压蒸汽加热;另外部分釜液送至二效蒸发分离器。废碱液二效蒸发器采用真空操作,操作压力为30-100kpa.a,操作温度为72-101℃,二效蒸发分离器液相通过废碱液一效蒸发器进料泵加压后,部分送至部分釜液送至一效蒸发分离器,另外部分强制循环至废碱液二效蒸发器后进二效蒸发分离器,废碱液二效蒸发器采用一效蒸发分离器顶部汽相加热,二效蒸发分离器顶部汽相经二效蒸发冷凝器冷凝至45℃左右,汽相经真空系统抽真空,凝液至二效蒸发凝水罐,二效蒸发凝水罐凝液经凝水输送泵送至其他系统利用;废碱液一效蒸发器采用正压操作,操作压力为101-400kpa.a,操作温度为112-147℃,一效蒸发分离器液相通过废碱液循环泵加压后强制循环至废碱液一效蒸发器后进一效蒸发分离器,废碱液一效蒸发器采用低压蒸汽加热;一效蒸发分离器液相通过废碱液泵加压后送至废碱液焚烧装置;一效蒸发分离器顶部汽相作为废碱液二效蒸发器加热热源,汽相冷凝液进一效蒸发凝水罐,一效蒸发凝水罐凝液经压差经二效蒸发凝水罐。

37.本实用新型较现有废碱液处理装置较现有装置可以减少低压蒸汽30%左右,能回收废碱液中有机物环己烷、环己醇和环己酮,减少环己烷氧化装置能耗与物耗;同时可以避免运行过程中设备结垢现象,提高装置运行周期及安全性。

38.实施例2:

39.年产10万吨环己烷氧化法环己酮装置,废碱液蒸发装置流程,如图1所示。

40.来自废碱液分离器的废碱液进入蒸馏塔,蒸馏塔采用正压操作,操作压力为105-150kpa.a,操作温度为101-112℃,蒸馏塔塔顶汽相经气体塔冷凝器冷凝至45℃左右,冷凝后的油水混合物返回分解系统回收废碱液中的环己烷、环己酮和环己醇等有机物,蒸馏塔塔釜液经废碱液蒸发器进料泵加压后,部分釜液强制循环至蒸馏塔再沸器后进蒸馏塔,蒸馏塔再沸器采用蒸发分离器顶部汽相加热,另外部分釜液送至蒸发分离器。废碱液蒸发器采用加压操作,操作压力为200-400kpa.a,操作温度为134-147℃,蒸发分离器液相通过废碱液循环泵加压后强制循环至废碱液蒸发器后进蒸发分离器,废碱液蒸发器采用低压蒸汽加热;蒸发分离器液相通过废碱液泵加压后送至废碱液焚烧装置;蒸发分离器顶部汽相作为蒸馏塔再沸器加热热源,汽相冷凝液进凝水罐。

41.本实用新型较现有废碱液处理装置可以减少低压蒸汽30%左右,能回收废碱液中有机物环己烷、环己醇和环己酮,减少环己烷氧化装置能耗与物耗;同时可以避免运行过程中设备结垢现象,提高装置运行周期及安全性。

42.实施例3:

43.年产10万吨环己烷氧化法环己酮装置,废碱液蒸发装置流程,如图3所示。

44.来自废碱液分离器的废碱液进入蒸馏塔,蒸馏塔采用真空操作,压力为30-100kpa.a,操作温度为72-101℃,蒸馏塔塔顶汽相经经气体塔冷凝器冷凝至45℃左右,汽相经真空系统抽真空,冷凝后的油水混合物返回分解系统回收废碱液中的环己烷、环己酮和环己醇等有机物,蒸馏塔塔釜液经废碱液二效蒸发器进料泵加压后,部分釜液强制循环至蒸馏塔再沸器后进蒸馏塔,蒸馏塔再沸器采用二效蒸发分离器顶部汽相加热;另外部分釜液送至二效蒸发分离器。废碱液二效蒸发器采用加压操作,操作压力为110-200kpa.a,操作温度为108-134℃,二效蒸发分离器液相通过废碱液一效蒸发器进料泵加压后,部分送至部分釜液送至一效蒸发分离器,另外部分强制循环至废碱液二效蒸发器后进二效蒸发分离器,废碱液二效蒸发器采用一效蒸发分离器顶部汽相加热,二效蒸发分离器顶部汽相作为蒸馏塔再沸器热源,凝液至凝水罐,凝水罐凝液经凝水输送泵送至其他系统利用;废碱液一效蒸发器采用加压操作,操作压力为300-400kpa.a,操作温度为141-147℃,一效蒸发分离器液相通过废碱液循环泵加压后强制循环至废碱液一效蒸发器后进一效蒸发分离器,废碱液一效蒸发器采用低压蒸汽加热;一效蒸发分离器液相通过废碱液泵加压后送至废碱液焚烧装置;一效蒸发分离器顶部汽相作为废碱液二效蒸发器加热热源,汽相冷凝液进凝水罐。

45.本实用新型较现有废碱液处理装置可以减少低压蒸汽50%,能回收废碱液中有机物环己烷、环己醇和环己酮,减少环己烷氧化装置能耗与物耗;同时可以避免运行过程中设备结垢现象,延长装置运行周期。