1.本技术属于电解铜箔制备设备技术领域,具体涉及一种电解铜箔制备用抛光辊清洗机。

背景技术:

2.电解铜箔是覆铜板(ccl)及印制电路板(pcb)、锂离子电池制造的重要原料之一,其生产工序主要有:原料铜溶解、生箔、表面处理和产品分切等。其中生箔工序的主要生产设备阴级辊一般由钛材制作而成,其表面质量对于电解铜箔质量具有决定性影响。

3.为确保阴极辊表面质量,铜箔生产前,通常会用由外部包裹百洁布制作而成的抛光辊对阴极辊进行研磨去除氧化层。实际应用时,在水流冲刷下,利用抛光辊与阴极辊的相对旋转,在百洁布的摩擦作用下对阴极辊表面进行处理(通常需要处理不少于50次后,再将抛光辊置于磨床冲水复磨后,以备下次继续使用)。

4.但实际应用中,由于抛光辊清洗不像衣服清洗一样可以任意揉搓,因此,现有清洁方式往往无法彻底清洁抛光辊内部浸透或残留的污染,进而为后续阴极辊清洁带来隐患;另一方面,由于现有抛光辊清洁完成后只能自然晾干,耗时较长,进而影响了作业效率。也因此,极有必要就现有抛光辊的清洁方式进行进一步改进。

技术实现要素:

5.针对现有抛光辊清洁不够彻底和自然晾干所需时间较长缺陷,本技术目的在于提供一种电解铜箔制备用抛光辊清洗机,从而为抛光辊的在电解铜箔生产中的快速循环应用奠定一定基础。

6.本技术的技术方案详述如下。

7.一种电解铜箔制备用抛光辊清洗机,包括:用于清洁抛光辊表面的清洁槽、以及清洁槽两侧所设支架;

8.所述清洁槽,为一槽体结构,槽体边缘设有用于容纳抛光辊轴体凹口,槽体宽度与抛光辊的待清洁的表面宽度相适应,即,槽体对应用于容纳抛光辊的待清洁的表面;

9.槽体上部设有进水口,以向槽体内置入清洁抛光辊用水体,同时,槽体底部设有可开闭的排水口,以排出清洁完成后水体;

10.实际设计中,清洁槽的槽体底部可进一步设计加热装置(采用常规电热丝或者ptc加热即可),以对清洁槽内水体温度进行调节控制;

11.所述支架,设于槽体两侧,对应的用于架设抛光辊的辊轴两端;实际制备时,支架可由工字钢加工而成,上端设有轴承瓦架,从而可以进一步固定抛光辊。

12.优选设计中,清洁槽顶部设有配套的上盖,以避免清洁过程中水体的溅出。

13.进一步优选设计中,槽体内设有超声波设备(具体可采用1000w功率的超声波震板);所述超声波设备优选围绕抛光辊的待清洁的表面对称设置,从而确保超声清洁效果。

14.实际设计中,在抛光辊的辊轴一侧,通过联轴器连接动力装置(例如采用电机),由

动力装置带动抛光辊转动,从而可对抛光辊表面不同角度进行彻底清洗。

15.更进一步优选设计中,槽体通过风管连接有热风机,从而可对清洁后抛光辊进行干燥处理。

16.实际设计中,可进一步在清洁槽的槽体内设置水位感应器,同时配合相应的控制柜,以对清洁槽内水位、抛光辊转速、风热干燥时间等清洁工序进行自动化控制。

17.实际应用时,将待清洁抛光辊架设于槽体两端支架并进一步固定后,抛光辊待清洁表面正好置于清洁槽体内。随后,向清洁槽体内放入足够清洁用水体。在电机带动下,通过抛光辊在清洁水体内的滚动以及在超声波作用下,实现对抛光辊待清洁表面从内到外的彻底清洁(在此过程中,借助水温的控制,可进一步确保清洁效果)。清洁完成后,排出槽体内水体,随后,利用热风对抛光辊干燥处理,从而减少现有技术中自然晾干所需时间,以加快抛光辊的循环利用。

18.本技术所提供的电解铜箔制备用抛光辊清洗机,针对电解铜箔生产过程中所用抛光辊设计制备,其结构设计和功能较为合理,既可对抛光辊进行较为彻底清理,也可对抛光辊进行干燥处理,对于确保抛光辊的快速循环应用、确保抛光辊对阴极辊的清洁效果,具有较好实用价值。

附图说明

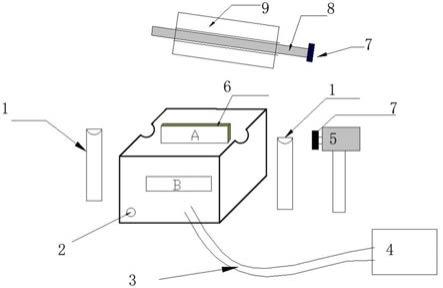

19.图1为本技术所提供的电解铜箔制备用抛光辊清洗机结构示意图;

20.图2为本技术所提供的电解铜箔制备用抛光辊中配套上盖结构示意图。

具体实施方式

21.下面结合实施例对本技术做进一步的解释说明。

实施例

22.如图1所示,本技术所提供的电解铜箔制备用抛光辊清洗机,包括:用于清洁抛光辊表面的清洁槽、以及清洁槽两侧所设支架1;

23.所述清洁槽,为一长方形的槽体结构,槽体边缘设有用于容纳抛光辊轴体凹口,槽体宽度与抛光辊的待清洁的表面宽度相适应,即,槽体对应用于容纳抛光辊的待清洁的表面;

24.清洗槽具体规格可参考设计为,长

×

宽

×

高=1.6m

×

0.8m

×

1m;

25.所述抛光辊,在其轴体8(抛光轴,直径一般为270~310mm)表面套设有一个玻璃钢管芯9,而在玻璃钢管芯表面为层层粘接的百洁布;行业内也将抛光辊称之为抛光刷辊、不织布刷辊或抛刷抛光辊,其长度规格一般有:1420mm、1380mm、1140mm等规格;

26.主要起清洁功能的百洁布,又名工业百洁布,属于不织布研磨产品,其以特殊的纤维为基材,粘接研磨矿砂而构成(铜箔行业通常采用800#、100#、1200#等规格碳化硅),具有独特的开放式网状立体结构;

27.槽体上部设有进水口(图中未示出,常规设计在槽体上部即可),以向槽体内注入清洁抛光辊用水体,同时,槽体底部设有可开闭的排水口2,以排出清洁完成后水体;

28.需要解释的是,清洁过程中,为确保清洁效果,一般可加入适量中性洗涤剂,以较

为彻底清除抛光辊中的金属氧化钛泥、抛光辊磨损掉落的碳化硅粉末以及百洁布粉末泥等杂物;

29.实际设计中,根据需要,还可在清洁槽的槽体底部可进一步设计加热装置(采用常规电热丝或者ptc加热即可),以对清洁槽内水体温度进行调节控制。

30.所述支架1,设于槽体两侧,对应的用于架设抛光辊的辊轴8两端;实际制备时,支架可由工字钢加工而成,上端设有轴承瓦架,从而可以进一步固定抛光辊。

31.实际制备时,清洁槽顶部设有配套的上盖10(如图2所示),以避免清洁过程中水体的溅出。

32.具体制备时,为确保清洁效果,槽体内设有超声波设备6(具体可采用1000w功率的超声波震板);所述超声波设备围绕抛光辊的待清洁的表面对称设置(如图1所示,采用两个对立的超声波震板a、b),从而确保超声清洁效果。

33.实际设计中,在抛光辊的辊轴一侧,通过联轴器7连接动力装置5(例如采用电机),由动力装置带动抛光辊转动(清洁过程中,在150-200转/分钟情况下,清洁30~60min即可),从而可对抛光辊表面不同角度进行彻底清洗。

34.清洗完成后,可进行初步甩干(800转/分钟情况下,甩干5~10分钟即可),以降低干燥所需时间。更进一步优选设计中,槽体通过风管3连接有鼓风机或者热风机4(出风量参考10m3/min情况下,干燥时长2小时左右即可),从而可对清洁后抛光辊进行干燥处理。

35.实际设计中,可进一步在清洁槽的槽体内设置水位感应器,同时配合相应的控制柜,以对清洁槽内水位、抛光辊转速、风热干燥时间等清洁工序进行自动化控制。