1.本技术涉及粉碎技术领域,尤其是涉及一种花圈粉碎机。

背景技术:

2.目前,为亡者赠送花圈、花篮,以示哀悼和追忆是中国民间的习俗。这些花圈花篮都是悼念用品,基本上是不会回收使用的,通常在使用过后会将其焚烧,但是焚烧时会产生烟雾及灰烬污染环境,有损自然环境和人身健康。

技术实现要素:

3.为保护自然环境,本技术提供一种花圈粉碎机。

4.本技术提供的一种花圈粉碎机,采用如下的技术方案:一种花圈粉碎机,包括机箱,所述机箱的内开设有空腔,所述机箱内设有进料通道,所述机箱上开设有进料口,所述进料口与进料通道连通,所述进料通道的底面开设有落料通道,所述机箱上设置有用剥离花环的分离构件,所述分离构件设置在落料通道处,所述机箱上开设有第一出料槽,所述第一出料槽位于分离构件的下方;所述机箱上还设置有用于粉碎花圈杆的破碎构件,所述破碎构件设置在进料通道远离进料口的一端,所述机箱上还开设有第二出料槽,所述第二出料槽位于破碎构件的下方;所述进料通道上设置有用于驱动花圈移动的运输组件,所述运输组件位于分离构件和破碎构件的上方,所述机箱设置有驱动组件,所述驱动组件用于驱动分离构件和破碎构件运动。

5.通过采用上述技术方案,使用时,工作人员先启动运输构件,然后将需要破碎的花圈从放入进料通道,并且将花圈上带有花的一面朝向进料通道的下方,将花圈上的竹竿朝向上方,与此同时工作人员启动驱动组件,驱动组件带动分离构件运动,当花圈带有花的一面经过落料通道的时候,分离构件将花圈上的花从花圈整体上剥离出来,然后向下运动最后掉落在第一出料槽内;此时花圈上的竹竿继续向前运动,当竹竿经过进料通道后,驱动组件带动破碎构件运动,破碎构件将竹竿破碎成碎屑,然后碎屑在重力的作用下掉落到第二出料槽内;以此实现保护自然环境,并且还实现了先分离出来花圈上的花,再将竹竿破碎掉,实现了先分离后破碎的工作过程,以此方便分类回收,减少花圈上的花与竹竿在破碎后混合的情况发生。

6.优选的,所述分离构件包括转动设置在机箱上的第一分离辊和第二分离辊,所述第一分离辊与第二分离辊的轴向平行,所述第一分离辊上开设有多个切割槽,多个所述切割槽沿第一分离辊的周向均匀设置,所述切割槽的长度方向沿分离辊的轴向设置,所述第二分离辊上固定连接有多个挤压条,多个挤压条随着第二分离辊转动与多个切割槽一一对应,所述挤压条转动过程中在竖直方向上最上方的挤压条凸出落料槽。

7.通过采用上述技术方案,当分离构件启动时候,第一分离辊和第二分离辊发生相

互向内啮合的转动,由于第二分离辊上的挤压条凸出落料通道,利用挤压条拨动,使花被压入第一分离辊和第二分离辊之间,进而利用挤压条与切割槽的啮合进行破碎,以此便于后续的回收。

8.优选的,所述第一分离辊与第二分离辊的轴向与花圈的运输方向垂直。

9.通过采用上述技术方案,由于第一分离辊与第二分离辊的轴向与花圈的运输方向垂直,从而使挤压条会阻挡花圈上花沿进料通道运动方向上,从而使挤压条更方便将花圈上的花剥离下来。

10.优选的,所述分离构件还包括第三分离辊,所述第三分离辊与第一分离辊的轴向平行,所述第二分离辊在竖直方向上高于第一分离辊,所述第三分离辊上固定连接分离刀,所述分离刀设置有多个,多个所述分离刀沿第三分离辊的圆周方向均匀设置,所述分离刀的刀刃在转动过程中切入相应的切割槽内。

11.通过采用上述技术方案,当分离构件启动时,第三分离辊转动并带动分离刀同步转动,当花圈上的花被挤压在切割槽上时,在分离刀啮合在切割槽处时,会对切割槽上的花进行切割,从而对花圈上剥离出来的花做进一步的破碎,方便后续回收,并且在分离刀切割了切割槽处的花后,还便于切割槽内的花脱离出来。

12.优选的,所述驱动组件包括第一电机,所述第一电机固定连接在机箱上,所述第一电机的输出轴与第一分离辊同轴心连接,所述第一分离辊上固定连接有第一齿轮,所述第二分离辊上同轴心固定连接有第二齿轮,所述第一齿轮与第二齿轮拟合,所述第三分离辊上固定连接有第三齿轮,所述第三齿轮与第一齿轮啮合。

13.通过采用上述技术方案,使用驱动组件时,启动第一电机,第一电机带动第一分离辊同步转动,第一分离辊带动第一齿轮转动,第一齿轮通过与第二齿轮啮合带动第二齿轮转动,第二齿轮带动第二分离辊转动,从而带动第二分离辊与第一分离辊相向转动;并且第一齿轮拟合第三齿轮,第三齿轮带动第三分离辊转动,从而使第三分离辊与第一分离辊相向转动。以此实现一个驱动源带动多个分离辊转动。

14.优选的,所述运输组件包括多个传动辊,多个传动辊转动设置在机箱上,多个传动辊位于进料通道的上方,多个传动辊的轴向与花圈的运输方向垂直,多个所述传动辊远离第一齿轮的一端穿透机箱,多个所述传动辊的该端套设有传动带,所述第一分离辊远离第一电机的一端穿透机箱,所述传动带套设在第一分离辊的该端。

15.通过采用上述技术方案,当第一分离辊转动时带动传动带运动,传动带带动多个传动辊运动,从而多个传动辊转动与进料通道内的花圈接触,在传动辊与花圈的摩擦力的作用下,驱动花圈沿着进料通道移动,从而完成进料工作。

16.优选的,所述机箱上设置有切割刀,沿竖直方向滑动设置在进料通道内,所述切割刀处在分离构件和破碎构件之间,所述切割刀的刀刃朝向进料通道的底面,所述机箱上设置有气缸,所述气缸的活塞杆竖直向下与切割刀固定连接。

17.通过采用上述技术方案,当花圈上的花被剥离出去后,竹竿沿着进料通道运动,然后启动气缸,气缸推动切割刀沿竖直方向向下运动,从而竹竿切割成小段的样子,进而便于后续破碎构件进行破碎,降低破碎构件的工作强度。

18.优选的,所述机箱相对的两侧壁上分别沿竖直方向滑动设置有支撑板,多个所述传动辊的两端转动设置在支撑板上,所述切割刀的侧壁上固定连接有连接杆,所述连接杆

远离切割刀的一端与支撑板固定连接。

19.通过采用上述技术方案,当气缸启动时,气缸还会推动支撑板沿竖直方向向下运动,从而使传动带处于松弛状态下,传动辊不在传动带的带动下发生转动,然后传动辊向下运动后压住竹竿,从而便于切割刀切割竹竿。

20.优选的,所述机箱上转动设置有清洁辊,所述清洁辊的一端同轴心固定连接第四齿轮,所述第四齿轮与第二齿轮啮合,所述清洁辊上套设有传动杆,所述清洁辊转动设置在传动杆上,所述传动杆远离清洁辊的一端与连接杆固定连接,所述清洁辊上沿圆周方向卡设有多个刷条。

21.通过采用上述技术方案,当第二齿轮转动时候与第四齿轮啮合,从而带动第四齿轮转动,第四齿轮带动清洁辊旋转,在清洁辊旋转过程时,气缸向下运动过程中连接杆带动传动杆向下运动,使刷条与分离刀相接触,此时清洁辊还在旋转过程中,并且由于第四齿轮是与第二齿轮啮合的,因此清洁辊是带动刷条由上向下相向旋转,从而便于清理分离刀。

22.优选的,所述破碎构件包括主动破碎辊和从动破碎辊,所述主动破碎辊和从动破碎辊转动设置在箱体的内腔里,所述主动破碎辊和从动破碎辊上分别设置有多个破碎条,所述主动破碎辊和从动破碎辊上的破碎条分别沿其圆周方向均匀设置,所述主动破碎辊和从动破碎辊上分别设置有多个清理组件,多个清理组件分别设置在相邻两个破碎条之间,所述驱动组件还包括第二电机,所述第二电机的输出轴与主动破碎辊固定连接,所述主动破碎辊与从动破碎辊相互啮合。

23.通过采用上述技术方案,使用时,启动第二电机,第二电机带动主动破碎管转动,通过主动破碎辊与从动破碎辊的啮合,带动从动破碎辊啮合,从而当切割刀切碎的竹竿进入到主动破碎辊与从动破碎辊之间后,主动破碎辊与从动破碎辊上的破碎条相互配合碾压完成对竹竿的破碎。

24.综上所述,本技术包括以下至少一种有益技术效果:1.通过先分离后破碎的工作过程,实现保护自然环境,并且还实现了先分离出来花圈上的花,再将竹竿破碎掉,以此方便分类回收,减少花圈上的花与竹竿在破碎后混合的情况发生。

25.2.通过在清洁辊与气缸活塞杆之间连接传动杆,使清洁辊在旋转过程中,气缸同步推动传动杆向下运动,使刷条与分离刀相接触,此时清洁辊还在旋转过程中,并且由于第四齿轮是与第二齿轮啮合的,因此清洁辊是带动刷条由上向下相向旋转,从而便于清理分离刀。

附图说明

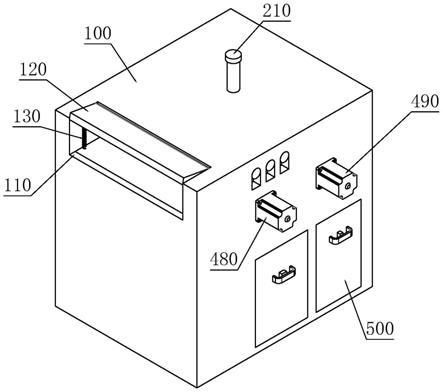

26.图1是本技术实施例中的整体结构示意图。

27.图2是本技术实施例中的内部结构示意图。

28.图3是本技术实施例中的传动结构示意图。

29.图4是图3中的w处放大图。

30.图5是本技术实施例中的另一角度内部结构示意图。

31.图6是本技术实施例中的另一角度结构示意图。

32.图7是图2中的q处放大图。

33.图8是本技术实施例中的部分内部结构示意图。

34.附图标记说明:100、机箱;110、进料口;120、翻板;130、第一弹簧;140、进料通道;141、落料通道;142、下料通道;150、第一出料槽;160、第二出料槽;170、连接槽;180、滑槽;210、气缸;220、切割刀;230、连接杆;240、传动杆;250、齿轮;300、运输组件;310、支撑板;320、传动辊;330、第二弹簧;340、支撑块;350、第三弹簧;360、传动带;400、驱动组件;410、第三分离轴;411、第三齿轮;420、第一分离轴;421、第一齿轮;430、第二分离轴;431、第二齿轮;440、清洁轴;441、第四齿轮;450、滑板槽;460、连接块;470、第四弹簧;480、第一电机;490、第二电机;500、储料件;510、第一出料箱;511、推板槽;512、限位槽;520、第二出料箱;530、推块;540、推板;550、挡块;560、第六弹簧;570、拉手;600、破碎构件;610、主动破碎轴;611、主动破碎辊;620、从动破碎轴;621、从动破碎辊;630、破碎条;631、曲形板;632、第五弹簧;700、分离构件;710、第一分离辊;711、切割槽;720、第二分离辊;721、分离刀;730、第三分离辊;731、挤压条;740、清理辊;741、刷槽;742、刷条。

具体实施方式

35.以下结合附图1-8对本技术作进一步详细说明。本技术实施例公开一种花圈粉碎机。参照图1、图2和图3,一种花圈粉碎机包括机箱100,机箱100宽度方向上的侧壁开设有进料口110,机箱100的内部开设有进料通道140,进料通道140沿机箱100的长度方向开设,进料口110与进料通道140连通。机箱100上设置有运输组件300,运输组件300设置在进料通道140内。

36.机箱100内还开设有落料通道141,落料通道141与进料通道140相互连通,且落料通道141位于进料通道140的下方,机箱100内设置有分离构件700,分离构件700设置在落料通道141内。机箱100内还开设有下料通道142,下料通道142与进料通道140连通,落料通道141与下料通道142在进料通道140长度方向上依次设置。

37.机箱100上设置有破碎构件600,破碎构件600设置在下料通道142内。机箱100上设置有切断组件,切断组件位于落料通道141与下料通道142之间。机箱100上设置有用于驱动分离构件700和破碎构件600运动驱动组件400。机箱100长度方向的侧面上开设有第一出料槽150和第二出料槽160,落料通道141与第一出料槽150连通,下料通道142与第二出料槽160连通,第一出料槽150和第二出料槽160内分别卡设有储料件500。

38.参照图1和图2,机箱100上铰链连接有翻板120,翻板120设置在进料口110处,铰链连接的轴靠近进料通道140,且铰链连接的轴向沿机箱100宽度方向设置。翻板120上固定连接有第一弹簧130,第一弹簧130的一端固定连接在翻板120的下底面,第二弹簧330的另一端固定连接在进料口110的底面。

39.参照图1、图3和图4,驱动组件400包括第一电机480、第一分离轴420、第二分离轴430和第三分离轴410,第一电机480固定连接在机箱100长度方向的侧壁上,且第一电机480的输出轴垂直于机箱100侧壁。第一分离轴420转动设置在机箱100上并与第一电机480输出轴同轴心固定连接,第一分离轴420转动设置在落料通道141内,且第一分离轴420的轴向方向垂直于进料通道140的长度方向,并且第一分离轴420远离电机的一端穿透机箱100。

40.第二分离轴430与第一分离轴420同轴向转动设置在机箱100上,第二分离轴430在竖直方向上高于第一分离轴420,且第一分离轴420与第二分离轴430在进料通道140长度方

向上依次排列。第三分离轴410与第二分离轴430同轴向转动设置在机箱100上,第二分离轴430在竖直方向上位于第二分离轴430的正下方。

41.参照图3和图4,机箱100远离电机的内侧面开设有齿轮250槽,第一分离轴420上同轴心固定连接第一齿轮421,第一齿轮421转动设置在齿轮250槽内。第二分离轴430上同轴心固定连接第二齿轮431,第二齿轮431与第一齿轮421相互啮合。第三分离轴410上同轴心固定连接第三齿轮411,第三齿轮411与第一齿轮421相互啮合。

42.参照图1、图4和图5,机箱100上与第一电机480同一侧壁固定连接有第二电机490,第二电机490的输出轴垂直于机箱100长度方向的侧壁上。机箱100上转动设置有主动破碎轴610和从动破碎轴620,主动破碎轴610与从动破碎轴620同轴设置且与进料通道140的长度方向垂直,主动破碎轴610与从动破碎轴620在竖直方向上低于进料通道140,主动破碎轴610与电机的输出轴同轴心固定连接。

43.参照图4和图5,运输组件300包括传动辊320、支撑板310和支撑块340,机箱100长度方向远离第一电机480的内侧壁开设有滑板槽450,支撑板310滑动设置在滑板槽450内,支撑板310的下底面固定连接有多个第二弹簧330,第二弹簧330远离支撑板310的一端与滑板槽450底面固定连接。机箱100长度方向靠近第一电机480的内侧壁开设有多个滑槽180,支撑块340设置有多个,多个支撑块340滑动设置在滑槽180内,支撑块340的下底面固定连接有第三弹簧350,第三弹簧350远离支撑块340的一端固定连接在滑槽180的底面。

44.参照图4、图5和图6,传动辊320设置有多个,多个传动辊320于多个支撑块340一一对应,传动辊320的一端转动设置在支撑块340上,传动辊320的另一端转动设置在支撑板310上,且传动辊320穿过支撑板310穿透机箱100外侧。且多个传动辊320位于进料通道140的上方,也位于第一分离轴420的上方,并且第一分离轴420与多个传动辊320的外周侧上套设传动带360。

45.参照图4和图5,切断组件包括气缸210和切割刀220,气缸210固定连接在机箱100的上表面,气缸210的活塞杆竖直向下穿过机箱100并位于进料通道140的上方。切割刀220固定连接在气缸210活塞杆上,切割刀220处在分离构件700和破碎构件600之间,且切割刀220的刀刃朝向进料通道140的底面。切割刀220朝向进料通道140的侧面固定连接有连接杆230,连接杆230远离切割刀220的一端固定连接在支撑板310的侧壁上。

46.连接杆230的下端固定连接有传动杆240,传动杆240竖直向下设置。机箱100与传动杆240相对的内侧壁开设有滑板槽450,机箱100上设置有连接块460,连接块460沿竖直方向滑动设置在滑板槽450内。连接块460上设置有第四弹簧470,第四弹簧470的一端固定连接在连接块460的底面,第四弹簧470的另一端固定连接在滑板槽450的底面。连接块460上转动设置有清洁轴440,清洁轴440远离连接块460的另一端转动设置在传动杆240的下端,清洁轴440与第二分离轴430同轴向设置。清洁轴440上同轴心固定连接有第四齿轮441,第四齿轮441与第二齿轮431相互啮合。

47.参照图2和图7,分离构件700包括第一分离辊710、第二分离辊720和第三分离辊730。第一分离辊710同轴心固定连接在第一分离轴420上,第一分离辊710上开设有多个切割槽711,多个切割槽711沿第一分离辊710的轴向均匀设置,且第一切割槽711的长度方向沿分离辊的轴向设置。

48.第二分离辊720同轴心固定连接在第二分离轴430上,第二分离轴430上固定连接

有多个挤压条731,多个挤压条731沿第二分离轴430的周向方向均匀设置。挤压条731的长度方向沿第二分离辊720的长度方向设置,且挤压条731随着第二分离辊720转动与多个切割槽711一一对应相互啮合,并且挤压条731转动过程中在竖直方向上最上方的挤压条731凸出落料槽。

49.第三分离辊730同轴心固定连接在第三分离轴410上,第三分离辊730上固定连接有多个分离刀721,多个分离刀721沿第三分离辊730的周向均匀设置,且分离刀721随着第三分离辊730转动与多个切割槽711一一对应相互啮合。

50.清洁轴440同轴心固定连接有清洁辊,清洁辊上卡设有多个刷条742。清洁辊上开设有多个刷槽741,多个刷槽741均匀设置在清洁辊上,多个刷条742一一卡设在相对应的刷槽741内。

51.参照图2和图7,破碎构件600包括主动破碎辊611和从动破碎辊621,主动破碎辊611同轴心固定连接在主动破碎轴610上,从动破碎辊621同轴心固定连接在从动破碎轴620上。主动破碎辊611和从动破碎辊621上分别设置有多个破碎条630,主动破碎辊611上的多个破碎条630沿圆周方向均匀设置,从动破碎辊621上的多个破碎条630沿圆周方向均匀设置,主动破碎辊611和从动破碎辊621上分别设置有多个清理组件,多个清理组件分别设置在相邻两个破碎条630之间。

52.清理组件包括曲形板631和第五弹簧632,曲形板631沿主动破碎辊611或从动破碎辊621的径向滑动设置在相邻两个破碎条630之间,第五弹簧632的一端固定连接在曲形板631上,第五弹簧632的另一端固定连接在主动破碎辊611或从动破碎辊621的周向外侧面上。

53.参照图2和图7,储料件500包括第一出料箱510和第二出料箱520,第一出料箱510插设在第一出料槽150内,第二出料箱520插设在第二出料槽160内。第一出料箱510与第一出料槽150和第二出料箱520与第二出料槽160之间分别设置就连接件。

54.以第一出料箱510为例,连接件包括拉手570、推板540和推块530,第一出料箱510上开设有推板槽511,推板540滑动设置在推板槽511内。第一出料箱510朝向机箱100的两侧壁分别开设有限位槽512,限位槽512与推板槽511连通。机箱100上开设有连接槽170,连接槽170与限位槽512相对,机箱100上滑动设置有挡块550,挡块550滑动设置在连接槽170内,挡块550与连接槽170侧壁间固定连接有第六弹簧560。挡块550一端插设在连接槽170内,挡块550的另一端插设在限位槽512内且抵接在推板540的侧壁上。

55.拉手570固定连接在第一出料箱510的外侧壁,推块530的一端固定连接在推板540上,推块530的另一端由第一出料箱510连接拉手570的侧壁穿出。

56.本技术实施例为一种底架可拆卸组装的椅子的拆装原理:当使用时,工作人员先启动第一电机480,电机带动第一分离轴420转动,第一分离轴420带动第一分离辊710同步转动,第一分离轴420通过第一齿轮421与第二齿轮431的啮合带动第二分离轴430转动,第二分离轴430带动第二分离辊720转动,从而使第二分离辊720上的挤压条731与第一分离辊710上的切割槽711相互啮合。

57.与此同时第一分离轴420通过第一齿轮421与第三齿轮411的啮合带动第三分离轴410转动,第三分离轴410带动第三分离辊730转动,从而使第三分离辊730上的分离刀721与第一分离辊710上的切割槽711相互啮合。

58.与此同时第二分离轴430通过第二齿轮431与第四齿轮441的啮合带动清洁轴440转动,清洁轴440带动清洁辊同步转动。

59.与此同时第一分离轴420通过传动带360带动多个传动辊320同步转动。

60.然后,工作人员将需要破碎的花圈从进料口110放入进料通道140,并挤压翻板120发生翻转,再放入进料通道140时将花圈上带有花的一面朝向进料通道140的下方,将花圈上的竹竿朝向上方,于是花圈在多个传动辊320的驱动下沿着进料通道140运动,当花圈罗国落料通道141时,花圈上的花撞在转动的第二分离辊720上的挤压条731上,从而将花圈上的花从花圈整体上剥离出来,并随着第二分离辊720的转动挤压在第一分离辊710的切割槽711上,然后在经过第三分离辊730上的分离刀721与第一分离辊710上的切割槽711啮合切割,切割后的花掉落在第一出料箱510。

61.与此同时花圈上的竹竿在传动辊320带动下继续前进,此时启动气缸210,气缸210推动切割刀220向下运动切割竹竿,与此同时气缸210带动连接杆230向下运动,连接杆230带动支撑板310同步向下运动,支撑板310向下运动过程中带动传动辊320同步向下运动,使传动辊320与第一分离轴420之间传动带360松弛,传动辊320挤压在竹竿上,然后切割刀220刚好开始切割竹竿。

62.且在支撑板310下降过程中还会挤压第二弹簧330,在传动辊320下降过程中会带动支撑块340同步下降,并挤压第三弹簧350,当切割结束后,气缸210带动支撑板310复位时,第二弹簧330在反作用力下会推动支撑板310辅助复位,第三弹簧350在反作用力下会推动支撑块340复位。

63.并且在气缸210向下推动时,连接杆230带动传动杆240竖直向下运动,传动杆240带动清理轴向下运动,但是清理轴在第四齿轮441与第三齿轮411啮合作用的惯性下继续转动,从而清理轴带动清理辊740转动,于是清理辊740带动刷条742滚动清理分离刀721。

64.切割后的竹竿掉落到下料通道142内,此时启动第二电机490,第二电机490带动主动破碎轴610转动,主动破碎轴610带动主动破碎辊611转动,并使主动破碎辊611上的破碎条630与从动破碎辊621上的破碎条630相互啮合,从而将切割掉落在下料通道142内的竹竿碾碎。碾碎后的竹竿掉落到第二出料箱520内。

65.当主动破碎辊611和从动破碎辊621上的破碎条630相互啮合时,会推动破碎条630支架的曲形板631挤压第五弹簧632,当破碎条630不在挤压曲形板631时,曲形板631在第五弹簧632的作用下复位,并推动两个破碎条630之间的碎竹竿出来。

66.当第一出料箱510和第二出料箱520盛满碎竹竿时,工作人员推动推块530,推块530带动推板540沿推板槽511滑动,从而推动将挡块550从限位槽512推出,并使挡块550挤压第六弹簧560,然后工作人员拉动拉手570将第一出料箱510或第二出料箱520从机箱100上抽出,当将第一出料箱510或第二出料箱520放回时,在将第一出料箱510插入第二出料箱520机箱100上后,限位槽512与挡块550对齐,挡块550在第六弹簧560的作用下重新卡入限位槽512,同时推动推板540和推块530复位。

67.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。