1.本发明属于环保技术领域,具体涉及一种高钙废水和重金属离子工业废水的处理方法。

背景技术:

2.在工业生产中常产生高钙废水,如生物明胶产生的废水、膜浓缩产生的废水和循环冷却水等,这类废水硬度较高,会导致在回收或循环利用的过程中,在管道壁及设备壁产生结垢,一旦水管存在水垢,那么水管的流通截面会严重减小,水的流动阻力也会加大,从而影响水循环的正常工作。硬度过大的水还会导致锅炉内的管道热量分布不均匀,容易引起管道变形甚至损坏,严重时还会引起爆炸,存在安全隐患,对人体健康造成威胁。

3.传统的脱钙处理方法是用硫酸做中和药剂、碳酸钠做脱钙药剂,这种方法的处理成本较高,使其应用范围受到限制,且沉淀出的钙盐杂质较多,只能作为固废处理,无法作为产品实现资源回收利用。采用有机高分子螯合物药剂与钙镁离子发生螯合反应,生成稳定的螯合物沉淀,有效降低废水中钙离子的含量,该方法成本低、投资少、操作简单,但产生的固废难以处理,存在二次污染。膜分离法在处理高钙废水时,由于水分子能够自由通过反渗透膜,而废水中的含钙物质粒径大于膜孔径,被阻挡在膜的一侧无法通过,从而达到脱钙净化废水的目的。但是在反渗透膜脱钙的方法中,反渗透处理前需经过预处理,反渗透膜容易被污染。纳滤的粒径位于反渗透和超滤之间,能耗低,占地省,维护简单但工艺复杂,建造费和运行费较高,适用于深度处理,不适用于高钙废水的处理。离子交换法处理效果好,处理量大,对环境无二次污染,通常采用钠型阳离子交换树脂软化硬水。由于能够用于脱钙的离子交换树脂需更换再生且种类较少,价格昂贵,因此,离子交换树脂法脱钙受到了一定的限制。

4.目前用于水的脱钙技术都存在各自的缺点,很难实现低成本脱钙,而且处理后无法资源化利用,造成钙资源的损失。因此,寻求一种经济、廉价且可资源化的脱钙方法是当前亟需解决的关键科技问题之一。

技术实现要素:

5.为了克服上述现有技术的缺点,本发明的目的在于提供一种高钙废水和重金属离子工业废水的处理方法,解决现有技术中难实现低成本脱钙,而且处理后无法资源化利用,造成钙资源的损失的问题。

6.为了达到上述目的,本发明采用以下技术方案予以实现:

7.本发明公开了一种高钙废水的处理方法,包括以下步骤:

8.步骤1)、将海藻酸钠加入水中,搅拌直至海藻酸钠溶解,获得海藻酸钠溶液;

9.步骤2)、将海藻酸钠溶液逐滴加入到高钙废水中,滴加过程中形成颗粒,静置后分离后,将颗粒进行冷冻干燥,得到海藻酸钠球;

10.步骤3)、重复步骤2)直至海藻酸钠溶液逐滴加入到高钙废水中没有海藻酸钠颗粒

出现为止,完成高钙废水的处理过程。

11.进一步地,步骤1)中,海藻酸钠和水的用量比为(10~15)g:(250~500)ml。

12.进一步地,步骤2)中,高钙废水的钙离子浓度不小于2000mg/l。

13.进一步地,其特征在于,步骤2)中,冷冻干燥在真空-60℃~-45℃下进行。

14.进一步地,步骤2)中,第一次滴加海藻酸钠溶液后,高钙废水的钙离子降低30%;第五次滴加海藻酸钠溶液后,高钙废水的钙离子降包括以下步骤:

15.步骤1)、将海藻酸钠加入水中,搅拌直至海藻酸钠溶解,获得海藻酸钠溶液;

16.步骤2)、将海藻酸钠溶液逐滴加入到高钙废水中,滴加过程中形成颗粒,静置后分离后,将颗粒进行冷冻干燥,得到海藻酸钠球;

17.步骤3):将得到的海藻酸钠球加入到重金属离子工业废水进行反应,实现重金属离子工业废水中重金属离子的去除。

18.进一步地,步骤1)中,海藻酸钠和水的用量比为(10~15)g:(250~500)ml;步骤2)中,高钙废水的钙离子浓度不小于2000mg/l。

19.进一步地,步骤1)中,冷冻干燥在真空-60℃~-45℃下进行。

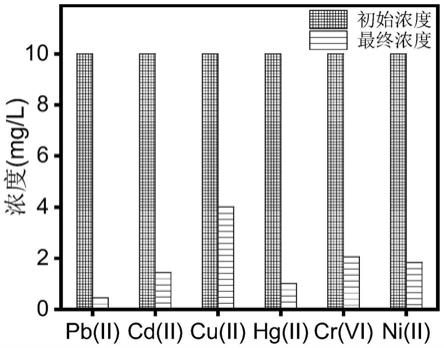

20.进一步地,步骤3)中,所述重金属离子工业废水中的重金属离子为pb(ii)离子、cd(ii)离子、cu(ii)离子、hg(ii)、cr(vi)离子或ni(ii)离子。

21.进一步地,步骤3)中,将得到的海藻酸钠球加入到重金属离子工业废水进行反应,反应60min后,对重金属离子工业废水中初始浓度为10mg/l的pb(ii)离子、cd(ii)离子、cu(ii)离子、hg(ii)、cr(vi)离子和ni(ii)离子的去除率分别为95.5%、85.6%、59.9%、89.9%、79.4%和81.6%。

22.与现有技术相比,本发明具有如下有益效果:

23.本发明公开了一种高钙废水的处理方法,采用海藻酸钠与钙离子交联形成海藻酸钠球,能有效降低了钙离子浓度。而且原高钙废水在第一次滴加处理后钙离子降低30%;第五次滴加后,钙离子降低92%,,脱钙效果好,本发明使用的海藻酸钠来源广泛,价格低廉,这增大了将该方法应用于实际高钙废水处理和资源化的可能性,在环保方面具有非常广阔的应用前景和经济价值。

24.本发明还公开了得到的海藻酸钠球用作重金属工业废水的处理的方法,海藻酸钠与钙离子交联形成海藻酸钠球,对重金属工业废水中的重金属具有良好的去除能力,反应60分钟后,对废水中初始浓度为10mg/l的pb(ii)离子、cd(ii)离子、cu(ii)离子、hg(ii)、cr(vi)离子和ni(ii)离子的去除率分别为95.5%、85.6%、59.9%、89.9%、79.4%和81.6%,去除效率高,能实现高钙废水的资源化利用,使得钙资源得到应用。

附图说明

25.图1为对高钙进行处理后得到的海藻酸钠球的实物图和扫描电镜(sem)图;

26.其中,a-过滤后的海藻酸钠球实物图;b-干燥后的海藻酸钠球实物图;c-海藻酸钠球的内部孔结构sem图;

27.图2为滴加海藻酸钠溶液后形成的混合溶液;

28.其中;a-第1次滴加海藻酸钠溶液后形成的混合溶液;b-第6次滴加海藻酸钠溶液后形成的混合溶液;

29.图3为海藻酸钠球对重金属工业废水中重的金属离子去除效果图。

具体实施方式

30.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

31.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

32.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

33.本文中,若无特别说明,“包含”、“包括”、“含有”、“具有”或类似用语涵盖了“由

……

组成”和“主要由

……

组成”的意思,例如“a包含a”涵盖了“a包含a和其他”和“a仅包含a”的意思。

34.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

35.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

36.下列实施例中使用本领域常规的仪器设备。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例中使用各种原料,除非另作说明,都使用常规市售产品,其规格为本领域常规规格。在本发明的说明书以及下述实施例中,如没有特别说明,“%”都表示重量百分比,“份”都表示重量份,比例都表示重量比。

37.实施例1

38.一种高钙废水的处理方法,包括以下步骤:

39.步骤1)、在室温常压下,将300ml的烧杯放置在搅拌器上,加入超纯水250ml,海藻酸钠10.0000g,将搅拌器温度调节为40℃,保持6h使海藻酸钠溶解,获得透明的海藻酸溶液;

40.步骤2)、在室温常压条件下,在1000ml的烧杯中,加入钙离子浓度为25423mg/l的高钙废水500ml,将步骤1)中得到的透明的海藻酸溶液逐滴加入到高钙废水中,形成颗粒,将上述颗粒在

②

中的高钙废水中静置10h,分离,在真空-60℃下进行冷冻干燥,得到海藻酸钠球。

41.步骤3)重复步骤2)直至海藻酸钠溶液逐滴加入到高钙废水中没有海藻酸钠颗粒出现为止,完成高钙废水的处理过程。

42.海藻酸钠球的实物图和扫描电镜(sem)图如图1所示,图1中,(a)为过滤后的海藻酸钠球实物图;(b)为干燥后的海藻酸钠球实物图;(c)为海藻酸钠球的内部孔结构sem图。高钙废水处理前后水质分析如表1所述。如表所述,原高钙废水取自某工业废水,在在第一次滴加处理后各项指标均有下降,其中钙离子降低30%,氨氮降低23%,氯离子降低33%,磷酸根降低40%,cod

cr

降低16%;第五次滴加后,钙离子降低92%,氨氮降低83%,氯离子降低88%,磷酸根降低60%,cod

cr

降低68%;如图2a所示,第1次滴加后形成的颗粒,而第6次滴加后形成的混合溶液(图2b),海藻酸钠溶液第六次滴加后形成不了颗粒,是由于钙离子太低,与海藻酸钠无法交联。

43.表1.高钙废水处理前后的水质分析及去除率

[0044][0045]

实施例2

[0046]

一种高钙废水的处理方法,包括以下步骤:

[0047]

步骤1)、在室温常压下,将300ml的烧杯放置在搅拌器上,加入超纯水350ml,海藻酸钠13.0000g,将搅拌器温度调节为40℃,保持6h使海藻酸钠溶解,获得透明的海藻酸溶液;

[0048]

步骤2)、在室温常压条件下,在1000ml的烧杯中,加入钙离子浓度为25423mg/l的高钙废水500ml,将步骤1)中得到的透明的海藻酸溶液逐滴加入到高钙废水中,形成颗粒,将上述颗粒在

②

中的高钙废水中静置10h,分离,在真空-50℃下进行冷冻干燥,得到海藻酸钠球。

[0049]

步骤3)重复步骤2)直至海藻酸钠溶液逐滴加入到高钙废水中没有海藻酸钠颗粒出现为止,完成高钙废水的处理过程。

[0050]

实施例3

[0051]

一种高钙废水的处理方法,包括以下步骤:

[0052]

步骤1)、在室温常压下,将300ml的烧杯放置在搅拌器上,加入超纯水500ml,海藻酸钠15.0000g,将搅拌器温度调节为40℃,保持6h使海藻酸钠溶解,获得透明的海藻酸溶液;

[0053]

步骤2)、在室温常压条件下,在1000ml的烧杯中,加入钙离子浓度为25423mg/l的高钙废水500ml,将步骤1)中得到的透明的海藻酸溶液逐滴加入到高钙废水中,形成颗粒,将上述颗粒在

②

中的高钙废水中静置10h,分离,在真空-50℃下进行冷冻干燥,得到海藻酸钠球。

[0054]

步骤3)重复步骤2)直至海藻酸钠溶液逐滴加入到高钙废水中没有海藻酸钠颗粒出现为止,完成高钙废水的处理过程。

[0055]

实施例4

[0056]

一种重金属离子工业废水的处理方法,步骤如下:

[0057]

称取实施例1中制备的海藻酸钠球0.1g加入250ml的锥形瓶中。取50ml浓度为10mg/l的重金属铅离子pb(ii)废水,放置在水平摇床恒温25℃的条件下,持续振荡60min后,取样,使用电感耦合等离子体发射光谱法(icp-oes)对模拟的重金属离子废水处理后的浓度进行测定,得到海藻酸钠球对pb(ii)的去除率为95.5%。

[0058]

实施例5

[0059]

一种重金属离子工业废水的处理方法,步骤如下:

[0060]

称取实施例1中制备的海藻酸钠复合球0.1g加入250ml的锥形瓶中。取50ml浓度为10mg/l的重金属cd(ii)废水,放置在水平摇床恒温25℃的条件下,持续振荡60min后,取样,使用电感耦合等离子体发射光谱法(icp-oes)对模拟的重金属离子废水处理后的浓度进行测定,得到海藻酸钠球对cd(ii)的去除率为85.6%。

[0061]

实施例6

[0062]

一种重金属离子工业废水的处理方法,步骤如下:

[0063]

称取实施例1中制备的海藻酸钠复合球0.1g加入250ml的锥形瓶中。取50ml浓度为10mg/l的重金属铜离子cu(ii)废水,放置在水平摇床恒温25℃的条件下,持续振荡60min后,取样,使用电感耦合等离子体发射光谱法(icp-oes)对模拟的重金属离子废水处理后的浓度进行测定,得到海藻酸钠球对cu(ii)的去除率为59.9%。

[0064]

实施例7

[0065]

一种重金属离子工业废水的处理方法,步骤如下:

[0066]

称取实施例1中制备的海藻酸钠复合球0.1g加入250ml的锥形瓶中。取50ml浓度为10mg/l的重金属hg(ii)废水,放置在水平摇床恒温25℃的条件下,持续振荡60min后,取样,使用电感耦合等离子体发射光谱法(icp-oes)对模拟的重金属离子废水处理后的浓度进行测定,得到海藻酸钠球对hg(ii)的去除率为89.9%。

[0067]

实施例8

[0068]

一种重金属离子工业废水的处理方法,步骤如下:

[0069]

称取实施例1中制备的海藻酸钠复合球0.1g加入250ml的锥形瓶中。取50ml浓度为10mg/l的重金属cr(vi)废水,放置在水平摇床恒温25℃的条件下,持续振荡60min后,取样,使用二苯碳酰二肼分光光度计法(gb7467-1987)对模拟的重金属cr(vi)废水进行测定,得到海藻酸钠球对cr(vi)的去除率为79.4%。

[0070]

实施例9

[0071]

一种重金属离子工业废水的处理方法,步骤如下:

[0072]

称取实施例1中制备的海藻酸钠复合球0.1g加入250ml的锥形瓶中。取50ml浓度为10mg/l的重金属ni(ii)废水,放置在水平摇床恒温25℃的条件下,持续振荡60min后,取样,使用电感耦合等离子体发射光谱法(icp-oes)对模拟的重金属ni(ii)离子废水处理后的浓度进行测定,得到海藻酸钠球对ni(ii)的去除率为81.6%。

[0073]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。