1.本实用新型涉及粗苯加氢生产技术领域,具体涉及一种粗苯加氢用油水分离系统。

背景技术:

2.粗苯加氢的工艺流程为将粗苯输送至减压塔脱除重苯,轻组分进入加氢系统和氢气混合,经过催化反应器脱除硫、氮、氧,经过三相分离后物料进入稳定塔脱除硫化氢,再进入预蒸馏塔中脱除混二甲苯,然后通过萃取系统提出非芳烃,脱除萃取剂,最后提纯得到纯苯、甲苯,粗苯加氢工艺在实际生产过程中往往会产生大量含有机物的废水,含有有机物的废水需要通过油水分离系统分离出油相后才能再次利用,现有的油水分离系统中,废水通过油水分离罐内的油水分离膜分离后形成水相和油相分别输送至储水罐和储油罐中储存,但是,随着废水的流量增大,部分油相经一次过滤无法直接从水相中分离,带有部分油相的水相经过油水分离膜后直接输送至储水罐,这导致储水罐内的水相被污染而无法直接使用。

技术实现要素:

3.有鉴于此,本实用新型提供了一种粗苯加氢用油水分离系统以解决上述存在的问题。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种粗苯加氢用油水分离系统,包括油水分离罐以及与所述油水分离罐通过管道连接的储油罐和储水罐,所述油水分离罐包括罐体以及盖设在所述罐体两端的第一端盖和第二端盖,所述罐体的侧壁底部连接有与所述储油罐相连接的出油管,所述第一端盖的内部开设有第一腔体,所述第一端盖上连接与所述第一腔体相连通的进液管,所述进液管上连接有回流管,所述第二端盖的内部开设有第二腔体,所述第二端盖上连接有与所述第二腔体相连通的出水管,所述出水管的一端与所述储水罐相连接,所述出水管上安装有水中油分检测仪,所述回流管的一端与所述水中油分检测仪相连接。

6.进一步地,所述储油罐上连接有排油管,所述储水罐上连接有排水管。

7.进一步地,所述罐体的内部开设有容纳腔,所述出油管与所述容纳腔相连通,所述容纳腔的两端分别固定设置有第一密封件和第二密封件。

8.进一步地,所述容纳腔的内部设置有油水分离膜,所述油水分离膜包括中心管以及缠绕在所述中心管周围的分离膜组。

9.进一步地,所述分离膜组的两端分别为进液端和出油端,所述分离膜组的进液端设置在所述第一密封件内,所述分离膜组的出油端与所述容纳腔相连通。

10.进一步地,所述中心管的两端分别为封闭端和开口端,所述中心管的封闭端与所述分离膜组的进液端处于同一平面,所述中心管的开口端穿过所述分离膜组的出油端延伸至所述分离膜组的外部。

11.进一步地,所述中心管的开口端设置在所述第二密封件内。

12.进一步地,所述中心管的侧壁上开设有通孔,所述通孔与所述中心管的管腔相连通。

13.进一步地,所述油水分离膜为反渗透膜、微滤膜、纳滤膜或超滤膜中的一种。

14.进一步地,所述容纳腔的腔壁上安装有多个固定环,所述固定环套设在所述油水分离膜的所述分离膜组上。

15.本实用新型的有益效果是:

16.本实用新型提供的粗苯加氢用油水分离系统,油水分离罐包括罐体以及盖设在罐体两端的第一端盖和第二端盖,第一端盖上连接有用于输送废水的进液管,进液管上连接有回流管,第一端盖的内部开设有用于容纳废水的第一腔体,进液管与第一腔体相连通,第二端盖上连接有用于输送水相的出水管,出水管的一端与储水罐相连接,出水管上安装有用于检测油相的水中油分检测仪,回流管的一端与水中油分检测仪相连接,第二端盖的内部开设有用于容纳水相的第二腔体,出水管与第二腔体相连通,废水通过油水分离罐分离的水相通过出水管时经水中油分检测仪检测,当检测到水相中含有油相时,水相通过回流管回流至第一腔体内再次进行分离,从而保证水相中没有掺杂油相,防止油相污染水相。

附图说明

17.下面结合附图和实施例对本实用新型作进一步说明。

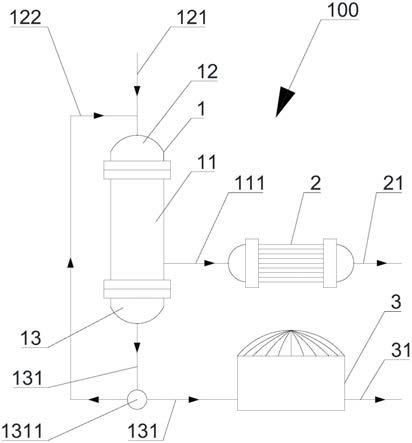

18.图1为本实用新型的粗苯加氢用油水分离系统的流程示意图;

19.图2为图1所示本实用新型的粗苯加氢用油水分离系统中油水分离罐的主视图;

20.图3为图2所示油水分离罐的剖视图;

21.图4为图3所示油水分离罐中油水分离膜的立体结构示意图。

22.图中:100、粗苯加氢用油水分离系统,1、油水分离罐,11、罐体,111、出油管,112、容纳腔,113、第一密封件,114、第二密封件,115、油水分离膜,1151、中心管,1152、分离膜组,116、固定环,12、第一端盖,121、进液管,122、回流管,123、第一腔体,13、第二端盖,131、出水管,1311、水中油分检测仪,132、第二腔体,2、储油罐,21、排油管,3、储水罐,31、排水管。

具体实施方式

23.现在结合附图对本实用新型作详细的说明。此图为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

24.如图1所示,本实用新型提供了一种粗苯加氢用油水分离系统100,用于将含有机物的废水中的油相与水相分离,本实用新型的粗苯加氢用油水分离系统100包括油水分离罐1以及与油水分离罐1通过管道连接的储油罐2和储水罐3,含有机物的废水通过油水分离罐1分离油相与水相,分离后的油相通过管道输送至储油罐2内,水相通过管道输送至储水罐3内。

25.如图1和图2所示,油水分离罐1包括圆柱形的罐体11以及盖设在罐体11两端的第一端盖12和第二端盖13,如图2和图3所示,罐体11的侧壁底部连接有用于输送油相的出油管111,出油管111的一端与储油罐2相连接,罐体11的内部开设有用于容纳油相的容纳腔

112,出油管111与容纳腔112相连通,容纳腔112的两端分别固定设置有第一密封件113和第二密封件114,如图3和图4所示,容纳腔112的内部设置有用于分离废水中水相和油相的油水分离膜115,油水分离膜115包括用于输送水相的中心管1151以及缠绕在中心管1151周围用于输送油相的分离膜组1152,分离膜组1152的两端分别为进液端和出油端,分离膜组1152的进液端设置在第一密封件113内,分离膜组1152的出油端与容纳腔112相连通,中心管1151的两端分别为封闭端和开口端,中心管1151的封闭端与分离膜组1152的进液端处于同一平面,中心管1151的开口端穿过分离膜组1152的出油端延伸至分离膜组1152的外部,中心管1151的开口端设置在第二密封件114内,中心管1151的侧壁上开设有用于输送水相的通孔(图未示),所述通孔与中心管1151的管腔相连通,本实施例中,油水分离膜115为反渗透膜、微滤膜、纳滤膜或超滤膜中的一种;容纳腔112的腔壁上安装有多个用于固定油水分离膜115的固定环116,固定环116套设在油水分离膜115的分离膜组1152上。

26.如图1和图2所示,第一端盖12上连接有用于输送废水的进液管121,进液管121上连接有回流管122,第一端盖12的内部开设有用于容纳废水的第一腔体123,进液管121以及油水分离膜115中分离膜组1152的进液端均与第一腔体123相连通。

27.如图1和图2所示,第二端盖13上连接有用于输送水相的出水管131,出水管131的一端与储水罐3相连接,出水管131上安装有用于检测油相的水中油分检测仪1311,回流管122的一端与水中油分检测仪1311相连接,第二端盖13的内部开设有用于容纳水相的第二腔体132,出水管131以及油水分离膜115内中心管1151的开口端均与第二腔体13相连通。

28.如图1所示,储油罐2上连接有用于排出油相的排油管21,储水罐3上连接有用于排出水相的排水管31。

29.使用时,含有机物的废水通过进液管121输送至第一腔体123内,第一腔体123内的废水通过油水分离膜115中分离膜组1152的进液端进入油水分离膜115内进行过滤分离,分离得到的油相通过分离膜组1152的出油端进入容纳腔112内,再由容罐体11上的出油管111输送至储油罐2内保存;分离得到的水相通过中心管1151上的所述通孔进入中心管1151的管腔内,再由中心管1151输送至第二腔体13内,最后由出水管131输送至储水罐31内保存;第二腔体13内的水相通过出水管131时会经过水中油分检测仪1311检测,当检测到水相中含有油相时,水相则通过回流管122回流至第一腔体123内再次进行分离以保证水相中没有掺杂油相。

30.本实用新型提供的粗苯加氢用油水分离系统100,油水分离罐1包括罐体11以及盖设在罐体11两端的第一端盖12和第二端盖13,第一端盖12上连接有用于输送废水的进液管121,进液管121上连接有回流管122,第一端盖12的内部开设有用于容纳废水的第一腔体123,进液管121与第一腔体123相连通,第二端盖13上连接有用于输送水相的出水管131,出水管131的一端与储水罐3相连接,出水管131上安装有用于检测油相的水中油分检测仪1311,回流管122的一端与水中油分检测仪1311相连接,第二端盖13的内部开设有用于容纳水相的第二腔体132,出水管131与第二腔体13相连通,废水通过油水分离罐1分离的水相通过出水管131时经水中油分检测仪1311检测,当检测到水相中含有油相时,水相通过回流管122回流至第一腔体123内再次进行分离,从而保证水相中没有掺杂油相,防止油相污染水相。

31.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关的工作

人员完全可以在不偏离本实用新型的范围内,进行多样的变更以及修改,本项实用新型的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。