1.本发明涉及污染地下水原位修复领域,特别是一种用于地下水重金属污染修复的可渗透反应墙复合材料及其制备方法的应用。

背景技术:

2.随着工业生产活动的增加,产生的重金属越来越多,重金属通过大气沉降、污水灌溉等途径进入到地下水系统中,加剧了地下水的污染,对人体健康和生产经营活动均造成了严重的危害。从我国地下水重金属污染现状来看,具有污染范围广、污染速度快、污染严重等特点,由此可见,地下水金属污染已经成为危害人类健康生活和阻碍社会经济持续发展的威胁因素,对地下水重金属污染的治理迫在眉睫。

3.目前治理重金属地下水污染的途径主要有两种:一是改变金属离子存在形态,使其变成单质或者化合物沉淀,增强其稳定性,降低其在环境中的迁移性;另外一种是改变金属离子价态,以降低其毒性。

4.针对重金属污染的修复,异位修复技术主要是抽出-地表处理技术。根据美国环保局的统计,在 1982-2002年间,相对其他修复技术,其在工程应用上应用上的使用比例高达 68%。但有时可能会出现拖尾和反弹现象,并且存在着运行费用高的问题。原位修复技术指不破坏土体和地下水自然环境,对污染的地下水进行原地修复,该技术处理费用低、地表处理设施少、环境扰动性小,包括可渗透反应墙技术、原位电动修复技术、原位化学修复技术和原位生物修复技术。这些原位修复技术中可渗透反应墙技术(prb)相比其他原位修复技术有着运行费用低、修复效果好、适用范围广的优点,因此越来越受到人们的关注。

5.公开号为cn107473321a的公开了一种可渗透反应墙活性材料,该材料按重量百分比包括以下组分:铝粉20-40%;铁粉20-40%;活性炭30-40%;沸石5-10%;并且上述各组分之和为100%;此外,将铝粉、铁粉、活性炭和沸石按特定比例进行混合,在可渗透反应墙负载后,可同时去除酸性水体中多种重金属离子(cr(vi)、cd

2+

、cu

2+

、zn

2+

)的废水,活性材料的有效期是单一零价铁作为活性材料的有效期的2-3倍。公开号为cn111233069a的中国专利公开了一种可渗透反应墙活性材料,该材料包括改性铁粉、改性四氧化三铁、改性麦饭石,其质量比为1-2:1-3:1-9。该材料运行2个月后,重金属cd(ⅱ)和cr(ⅵ)的去除率仍在99%以上。但此两种材料为松散的粉状结构,长时间运行可能会堵塞地下水流动,从而失去修复地下水的能力。文献“一种双层可渗透反应墙修复体系及制法和应用,席北斗等”、“可渗透反应墙墙体内流速及流态数值模拟_汪强”等使用的prb材料克服了松散的粉状结构,但是所制成的prb小球并未区分功能层与外壳层。文献“prb修复受硝酸盐污染地下水的碳源材料研究进展”、“丝瓜络碳源模拟prb去除地下水中硝酸盐”均在墙材料中增加了碳源并加以研究,但该文献所使用的碳源存在着释放速度快、难以获取的缺点。

技术实现要素:

6.针对上述可渗透反应墙复合材料造价高、活性低、易破损的问题,本发明提供了一

种用于地下水重金属污染修复的可渗透反应墙复合材料及其制备方法,首次将prb材料制备成了小球形状,且分为透水硬质外壳与修复功能层,在保证透水能力强的同时又保证了材料的硬度,使其在地下不易破碎而不易堵塞地下水道。该材料在修复重金属污染地下水过程中具有去除效果好、经济适用性好的特点。

7.具体而言,本发明是通过如下技术方案实现的:首先,本技术提供了一种可渗透反应墙复合材料,该材料为球形结构,该球形结构由重金属修复功能层及包裹于重金属修复功能层外部的高渗透性硬质外壳层组成;上述高渗透性硬质外壳层由无机粘结材料、可塑性黏土、含微孔道透水材料组成;上述重金属修复功能层由功能材料与天然粘合材料组成,所述功能材料由无机还原剂、天然有机释炭材料、碳酸盐矿物、生物质碳、可塑性黏土组成。

8.进一步地,本发明提供的可渗透反应墙复合材料中,高渗透性硬质外壳层中,无机粘结材料、可塑性黏土、含微孔道透水材料按照质量百分比依次为22.3-32.9%:50.1-66.9%:10.7-20%;进一步而言,无机粘结材料优选硅酸盐水泥、熟石灰中的至少一种;可塑性黏土优选凹凸棒土、高岭土、蒙脱石中的至少一种;含微孔道透水材料优选硅藻土。

9.进一步地,本发明提供的可渗透反应墙复合材料中,所述功能材料由无机还原剂、天然有机释炭材料、碳酸盐矿物、生物质碳、可塑性黏土组成,他们的质量百分比依次为5-10%:40-50%:10-20%:10%:20%;进一步而言,无机还原剂优选二次还原铁粉、铜粉、铝粉中的至少一种;天然有机释炭材料优选木屑(如松木屑)、发酵鸡粪、农作物秸秆中的至少一种;碳酸盐矿物优选重质碳酸钙、碳酸钠、碳酸钙、碳酸镁中的至少一种,生物质碳优选杨树生物炭、椰壳生物炭、竹炭、果核生物炭中的至少一种,可塑性黏土优选优选凹凸棒土、高岭土、蒙脱石中的至少一种。

10.进一步地,本发明提供的可渗透反应墙复合材料中,天然粘合材料为质量百分数为0.5-1%的海藻酸钠溶液;功能材料与天然粘合材料的质量体积比优选为1:10(ml/g)。

11.进一步地,本发明提供的可渗透反应墙复合材料中,球形结构的粒径优选1-1.5 cm,高渗透性硬质外壳层的厚度优选0.1-0.2 cm。

12.其次,本技术还提供了制备上述可渗透反应墙复合材料的方法,具体如下:1)将无机粘结材料、可塑性黏土、含微孔道透水材料、无机还原剂、碳酸盐矿物、生物质碳、可塑性黏土分别过80目筛,备用;将天然有机释炭材料过20目筛,备用;制备质量百分数为0.5-1%的海藻酸钠溶液,备用;2)将步骤1)获得的无机还原剂、天然有机释炭材料、碳酸盐矿物、生物质碳、可塑性黏土依次按照质量百分比5-10%:40-50%:10-20%:10%:20%混合制成功能粉剂,备用;3)将海藻酸钠溶液(体积)与步骤2)制备的功能粉剂(质量)按照体积质量比1:10(ml/g)的比例在容器内混合,并搅拌均匀使其初步形成结构松散的小球;4)将步骤3)中制备的小球倒入糖衣机内以30-40 r/min的转速滚动小球并喷洒海藻酸钠溶液,形成结构紧致的小球作为进一步制备重金属修复功能层的内核小球;5)将步骤4)中制备的内核小球倒入糖衣机内以30-40 r/min的转速滚动小球并加入步骤2)中的功能粉剂,喷洒海藻酸钠溶液使内核小球成长为粒径0.6-1.1 cm的初级重金属修复功能层小球;

6)将步骤5)中制成的初级重金属修复功能层小球过筛,选择粒径不小于(即大于等于)0.6 cm粒径的小球作为筛分重金属修复功能层小球,备用;小于0.6 cm粒径的小球重复步骤5);7)将无机粘结材料、可塑性黏土、含微孔道透水材料依次按照质量百分比22.3-32.9%:50.1-66.9%:10.7-20%混合均匀,制成外壳粉剂,备用。

13.8)将步骤6)中筛分重金属修复功能层小球放入糖衣机内,加入步骤7)中制备的外壳粉剂,以并30-40 r/min的转速滚动并喷洒自来水使其形成小球;9)将步骤8)中制备的小球自然风干,即获得可渗透反应墙复合材料(prb材料);该材料为粒径1-1.5 cm的球形结构,包括重金属修复功能层及包裹于其外部的高渗透性硬质外壳层,其中高渗透性硬质外壳层厚度为0.1-0.2 cm。

14.本技术还提供了上述方法制备的可渗透反应墙复合材料在修复受重金属污染地下水中的应用。即在受重金属污染的地下水流向下游开挖沟渠,然后将可渗透反应墙材料与沙子按照质量比1:1混合均匀后堆入沟渠,形成可渗透反应墙;可渗透反应墙材料顶端与地下水水位平齐,最后将挖掘的土回填至沟渠,即实现对污染地下水的修复。上述重金属包括cd、as、pb。

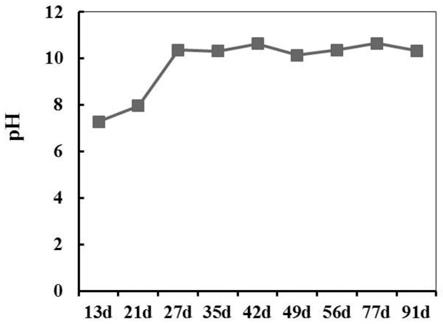

15.与现有可渗透反应墙相比,本技术制备的用于地下水重金属污染修复的可渗透反应墙复合材料具有以下优点:1)现有技术往往仅利用一种或者两种原理去除地下水污染物,而本技术所制备的可渗透反应墙复合材料在厌氧环境下通过沉淀、络合、吸附、还原、微生物富集的综合作用去除地下水中的重金属(cd、as、pb),具有去除效率高、稳定、应用范围广的优势,在稳定运行91天后对重金属(cd、as、pb)的去除率均在99%以上;2)本技术复合材料制备成本低,制备成本在1500-2000元/t(据市场价格其它prb材料均在5000元/t以上);3)本技术可渗透反应墙复合材料使用的碳源为生物炭与木屑的组合,碳源释放稳定(用于络合污染物以及为微生物生长提供营养)且容易获得,91天后仍能稳定在35 mg/l以上;4)本技术所制备的可渗透反应墙复合材料中的还原铁粉、生物炭、凹凸棒土、碳酸盐矿物能够长时间维持碱性ph,91天后ph仍能稳定在10以上,有利于重金属沉淀;5)本技术所制备的可渗透反应墙复合材料(prb)为小球形状,包括重金属修复功能层及其外部的高渗透性硬质外壳层,外壳层在保证透水能力强的同时又保证了材料的硬度,使其在地下不易破碎而不易堵塞地下水道。

附图说明

16.图1 实施例1中出水ph值随时间的变化趋势示意图。

17.图2实施例1中出水总有机碳浓度(toc)随时间的变化趋势示意图。

18.图3实施例1中出水cd浓度随时间的变化趋势示意图。

19.图4实施例2中出水ph值随时间的变化趋势示意图。

20.图5实施例2中出水总有机碳浓度(toc)随时间的变化趋势示意图。

21.图6实施例2中出水cd浓度随时间的变化趋势示意图。

22.图7实施例3中出水ph值随时间的变化趋势示意图。

23.图8实施例3中出水pb浓度随时间的变化趋势示意图。

24.图9实施例4中出水pb浓度随时间的变化趋势示意图。

25.图10实施例施例5、实施例6中出水as浓度随时间的变化趋势示意图。

26.图11实施例5、实施例6中出水ph值随时间的变化趋势示意图。

27.图12用于重金属污染地下水修复的实验装置、复合材料结构图、污染物去除机理示意图。

28.图13 制备的重金属修复功能层小球照片。

29.图14 制备的具备prb材料成品照片。

具体实施方式

30.下面结合具体实施例对本发明进一步进行描述。实施例中所涉及材料/设备来源:二次还原铁粉、杨树生物炭、重质碳酸钙、海藻酸钠购自南京晚晴化玻仪器有限公司;硅酸盐水泥(425)购自安徽海螺水泥股份有限公司;发酵鸡粪购自沈阳昊远环境服务有限公司;实验中用购自北京中科质检生物技术有限公司的cd、pb、as(1000 mg/l)标准溶液配制污染地下水;糖衣机(yb-400)购自广州扬鹰医疗器械有限公司。出水中cd、pb、as的测定使用icp-ms进行测定。toc使用toc分析仪(梅特勒-托利多5000toci)。

31.实施例1制备用于重金属污染地下水修复的复合材料,包括重金属修复功能层及包裹在其外侧的高渗透性硬质外壳层;其中,高渗透性硬质外壳层由如下质量百分比的组成成分组成:硅藻土10.7%,凹凸棒土59.1%,硅酸盐水泥30.2%。

32.重金属修复功能层的功能材料由如下质量百分比的组成成分组成:二次还原铁粉10%,松柏木屑25%,发酵鸡粪25%,重质碳酸钙10%,杨树生物炭10%,凹凸棒土20%。重金属修复功能层的粘合剂为浓度0.5%的海藻酸钠溶液。制备复合材料的原料除松柏木屑和发酵鸡粪为20目外,其他原材料的粒径均大于80目。

33.用于重金属污染地下水修复的复合材料制备步骤如下:1)过80目筛的硅藻土、凹凸棒土、硅酸盐水泥、二次还原铁粉、重质碳酸钙、杨树生物炭、凹凸棒土备用,过20目筛的松柏木屑和发酵鸡粪备用,海藻酸钠溶液备用。

34.2)将1)中二次还原铁粉、松柏木屑、发酵鸡粪、重质碳酸钙、杨树生物炭、凹凸棒土土按照质量百分比10%:25%:25%:10%:10%:20%混合制成功能粉剂,备用。

35.3)将2)中的功能粉剂取出一部分按照海藻酸钠溶液体积:粉剂质量1:10(ml:g)的比例在一定容器内混合,并搅拌均匀使其初步形成结构松散的小球状(约1-2 mm)。

36.4)将3)中制备的小球倒入糖衣机内以30 r/min的转速滚动小球并喷洒海藻酸钠溶液,形成结构紧致的小球作为进一步制备重金属修复功能层的内核小球。

37.5)将4)中制备的内核小球倒入糖衣机内以30 r/min的转速滚动小球并加入2)中制成的功能粉剂,喷洒海藻酸钠溶液使内核小球成长为粒径0.6-1.1 cm的初级重金属修复功能层小球。

38.6)将5)中制成的初级重金属修复功能层小球过筛,选择粒径大于等于0.6 cm的小球作为筛分重金属修复功能层小球,备用,其照片如图13所示;小于0.6 cm粒径的小球作为

下次制作重金属修复功能层小球的内核。

39.7)将硅酸盐水泥、凹凸棒土、硅藻土按照质量百分比22.3%: 66.9%:10.7%混合均匀制成外壳粉剂,备用。

40.8)将6)中筛分重金属修复功能层小球放入糖衣机内,加入7)中制备的外壳粉剂,以并30 r/min的转速滚动并喷洒自来水使其形成粒径为1-1.5 cm的小球,自然风干,即获得可渗透反应墙复合材料(prb材料),其照片如图14所示,本实施例获得的高渗透性硬质外壳层厚度约为0.1-0.2 cm。

41.将本实施例制备的可渗透反应墙复合材料(图12中简称为复合材料)与石英砂按照质量比1:1填充于长50 cm,直径为5 cm的沉淀管中(装置及原理见附图12)。

42.模拟地下水cd污染的水样(cd初始浓度为500 μg/l,ph=4)以19.6 μl/min的流速由蠕动泵供水于沉淀管,水力停留时间约31天。

43.分别检测出水ph、toc浓度、cd浓度,检测结果依次如图1、图2、图3所示,运行91天后重金属cd的出水浓度为0.05 μg/l,去除率大于99%,ph值为10.05,总有机碳(toc)为38.2 mg/l。

44.实施例2本实施例制备可渗透反应墙复合材料中,高渗透性硬质外壳层由如下质量百分比的组成成分组成:硅藻土15%,凹凸棒土55%,硅酸盐水泥30%;重金属修复功能层的功能材料由如下质量百分比的组成成分组成:二次还原铁粉5%,松柏木屑50%,重质碳酸钙15%,杨树生物炭10%,凹凸棒土20%。重金属修复功能层的粘合剂为0.5%的海藻酸钠溶液。除制备复合材料的原料除松柏木屑和发酵鸡粪为20目外,其他原材料的粒径均大于80目。

45.本实施例复合材料制备方法步骤同实施例1,不同的方面在于糖衣机的转速为40 r/min,本实施例制备的高渗透硬性外壳厚度约为0.1-0.15 cm。

46.将本实施例制备的复合功能材料与石英砂按照质量比1:1填充于长50 cm,直径为5 cm的沉淀管中(同实施例1)。模拟地下水cd污染的水样以19.6 μl/min的流速由蠕动泵供水于沉淀管,水力停留时间约31天,cd初始浓度为500 μg/l,ph=4。

47.分别检测出水ph、toc浓度、cd浓度,检测结果如图4、图5、图6所示,运行91天后重金属cd的出水浓度为0.14 μg/l,去除率大于99%,ph值为10.33,总有机碳(toc)为35.8 mg/l。实施例2与实施例1比较,去除效果前者优于后者。

48.实施例3本实施例制备可渗透反应墙复合材料中,高渗透性硬质外壳层由如下质量百分比的组成成分组成:硅藻土17%,凹凸棒土50.1%,硅酸盐水泥32.9%。重金属修复功能层的功能材料由如下质量百分比的组成成分组成:二次还原铁粉7%,发酵鸡粪50%,重质碳酸钙13%,杨树生物炭10%,凹凸棒土20%。重金属修复功能层的粘合剂为0.5%的海藻酸钠溶液。制备复合材料的原料除发酵鸡粪为20目外,其他原材料的粒径均大于80目。

49.本实施例复合材料制备步骤同实施例1,不同的方面在于糖衣机的转速为35 r/min,所制备的高渗透硬性外壳厚度约为0.1-0.15 cm, 杨树生物炭用10%的koh按照1(杨树生物炭质量,g):10(koh体积,ml)浸泡24小时,200目尼龙滤布真空抽滤后85摄氏度烘干并过80目筛。

50.将本实施例制备的复合功能材料与石英砂按照质量比1:1填充于长50 cm,直径为

5 cm的沉淀管中(同实施例1)。模拟地下水pb污染的水样以19.6 μl/min的流速由蠕动泵供水于沉淀管,水力停留时间约31天,pb初始浓度为500 μg/l,ph=4。

51.分别检测出水ph、pb浓度,检测结果如图7、图8所示:运行91天后重金属pb的出水浓度为0.09 μg/l,去除率大于99%,出水ph为9.80。

52.实施例4本实施例制备可渗透反应墙复合材料中,高渗透性硬质外壳层由如下质量百分比的组成成分组成:硅藻土20%,凹凸棒土52%,硅酸盐水泥28%。重金属修复功能层的功能材料由如下质量百分比的组成成分组成:二次还原铁粉10%,发酵鸡粪40%,重质碳酸钙20%,杨树生物炭10%,凹凸棒土20%。重金属修复功能层的粘合剂为1%的海藻酸钠溶液。制备复合材料的原料除发酵鸡粪为20目外,其他原材料的粒径均大于80目。

53.本实施例复合材料制备步骤同实施例1,不同的方面在于糖衣机的转速为35 r/min,高渗透硬性外壳厚度约为0.1-0.15 cm, 凹凸棒土用10%的koh按照1(凹凸棒土质量,g):15(koh体积,ml)浸泡24小时,200目尼龙滤布真空抽滤后85摄氏度烘干并过80目筛。

54.将本实施例制备的复合功能材料与石英砂按照质量比1:1填充于长50 cm,直径为5 cm的沉淀管中(同实施例1)。模拟地下水pb污染的水样以19.6 μl/min的流速由蠕动泵供水于沉淀管,水力停留时间约31天,pb初始浓度为500 μg/l,ph=4。

55.检测出水pb浓度,检测结果如图9所示:运行91天后重金属pb的出水浓度为0.05 μg/l,去除率大于99%。

56.实施例5本实施例制备可渗透反应墙复合材料中,高渗透性硬质外壳层由如下质量百分比的组成成分组成:硅藻土12.1%,凹凸棒土62.9%,硅酸盐水泥25%。重金属修复功能层的功能材料由如下质量百分比的组成成分组成:二次还原铁粉10%,松柏木屑40%,重质碳酸钙20%,杨树生物炭10%,凹凸棒土20%。重金属修复功能层的粘合剂为1%的海藻酸钠溶液。制备复合材料的原料除松柏木屑为20目外,其他原材料的粒径均大于80目。

57.本实施例复合材料制备步骤同实施例1,不同的方面在于糖衣机的转速为35 r/min,高渗透硬性外壳厚度为0.1-0.15 cm。凹凸棒土用6 mol/l的盐酸按照1(凹凸棒土质量,g):15(盐酸体积,ml)浸泡24小时,200目尼龙滤布真空抽滤后85摄氏度烘干并过80目筛。

58.将本实施例制备的复合功能材料与石英砂按照质量比1:1填充于长50 cm,直径为5 cm的沉淀管中(同实施例1)。模拟地下水as污染的水样以19.6 μl/min的流速由蠕动泵供水于沉淀管,水力停留时间约31天,as初始浓度为500 μg/l,ph=4。

59.分别检测出水pb浓度、ph值,检测结果如图10、图11所示:运行91天后重金属as的出水浓度为4.09 μg/l,去除率大于99%,出水ph为7.42。

60.实施例6本实施例制备可渗透反应墙复合材料中,高渗透性硬质外壳层由如下质量百分比的组成成分组成:硅藻土10.7%,凹凸棒土66.9%,硅酸盐水泥22.3%。重金属修复功能层由如下质量百分比的组成成分组成:二次还原铁粉10%,松柏木屑20%,发酵鸡粪30%,重质碳酸钙10%,杨树生物炭10%,凹凸棒土20%。重金属修复功能层的粘合剂为0.7%的海藻酸钠溶液。制备复合材料的原料除松柏木屑为20目外,其他原材料的粒径均大于80目。

61.本实施例复合材料制备步骤同实施例1,不同的方面在于糖衣机的转速为35 r/min,高渗透硬性外壳厚度约为0.1-0.15 cm。凹凸棒土用3 mol/l的盐酸按照1(凹凸棒土质量,g):15(盐酸体积,ml)浸泡24小时,200目尼龙滤布真空抽滤后85摄氏度烘干并过80目筛。

62.将本实施例制备的复合功能材料与石英砂按照质量比1:1填充于长50 cm,直径为5 cm的沉淀管中。模拟地下水as污染的水样以19.6 μl/min的流速由蠕动泵供水于沉淀管,水力停留时间约31天,as初始浓度为500 μg/l,ph=4。

63.分别检测出水pb浓度、ph值,检测结果如图10、图11:运行91天后重金属as的出水浓度为3.72 μg/l,去除率大于99%,出水ph为7.44。

64.以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域技术人员来说,在不脱离本发明构思的前提下,还可以做出若干改进,这些改进都属于本发明的保护范围。