1.本发明涉及集装箱技术领域,具体涉及一种集装箱地板中心梁生产用金属热处理设备。

背景技术:

2.集装箱是能装载包装或无包装货进行运输,并便于用机械设备进行装卸搬运的一种成组工具,集装箱主要包括立柱、下侧梁、下横梁、地板中心梁、前侧、双开门、侧板、顶侧梁和顶板。热处理是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺,因此地板中心梁在投入使用前需要对其进行热处理,以便提高地板中心梁的硬度和抗形变性能。地板中心梁主要包括中间水平段、两侧水平段和竖直段。

3.现有的地板中心梁生产用金属热处理设备对地板中心梁进行热处理过程中存在以下难题:a.目前现有的地板中心梁一般都是具有足够的长度,因此在对地板中心梁进行热处理时无法保证其密封性,进而出现地板中心梁表面被空气氧化的问题,使其表面产生氧化层,影响后续投入使用;b.针对地板中心梁表面的氧化层处理,现有的方式大多是人工进行敲打刮除,其效率低,同时由于人工存在不确定的因素导致地板中心梁表面的氧化层未能清理干净的问题。

技术实现要素:

4.本发明提供了一种集装箱地板中心梁生产用金属热处理设备,可以解决上述提到的难题。

5.为了实现上述目的,本发明采用以下技术方案:一种集装箱地板中心梁生产用金属热处理设备,包括加热炉、保温箱、冷却箱、侧板、输送辊、震动敲打装置以及表面清理装置,所述的侧板数量为二且为前后对称分布,所述侧板左右两侧均设置有两个上下分布的输送辊,两个所述侧板之间从左往右依次设置有震动敲打装置和表面清理装置,且震动敲打装置和表面清理装置位于侧板左右两侧的输送辊之间,所述侧板左侧从左往右依次设置有加热炉、保温箱和冷却箱。

6.所述的震动敲打装置包括一号主轴、一号震动块、二号主轴、二号震动块、转动环、配合齿轮以及敲打机构,两个所述侧板之间固定安装有两组一号主轴和两组二号主轴,每组一号主轴包括两个上下分布的一号主轴,且上下两个所述一号主轴关于中心梁中间水平段对称分布,每组二号主轴包括两个上下分布的二号主轴,且上下两个所述二号主轴关于中心梁两侧水平段对称分布,所述一号主轴上转动安装有一号震动块,且一号震动块位于两个中心梁竖直段之间,所述二号主轴上转动安装有两个前后对称布置的二号震动块,且二号震动块位于两个中心梁竖直段相背一侧,所述一号震动块和二号震动块均为内部空心的圆柱壳体结构,且一号震动块和二号震动块上均设置有敲打机构,所述一号震动块前端连接有与一号震动块同心的转动环,且转动环转动套设在一号主轴上,所述二号震动块相背一端也连接有与二号震动块同心的转动环,且该转动环转动套设在二号主轴上,所述转

动环上通过花键安装有配合齿轮,且上下对称的两个所述配合齿轮外啮合。

7.所述的表面清理装置包括顶板、回型框、清理板、刮条、导流板以及清理机构,两个所述侧板之间连接有水平的顶板,且顶板下端安装有竖直的回型框,所述回型框上设置有竖直的清理板,所述清理板上开设有与中心梁的中间水平段、两侧水平段和竖直段相配合的贯通孔,所述清理板和顶板上设置有清理机构,所述贯通孔的中间水平段上下侧壁和两侧水平段上下侧壁均匀安装有刮条,所述顶板下端设置有两个左右对称的导流板,两个所述导流板组成倒八字结构,所述导流板安装在侧板上,且导流板位于中心梁下方。

8.优选的,位于中心梁上端的所述输送辊上安装有两个前后对称分布的辅助辊,所述辅助辊相对一侧与中心梁竖直段相背一侧滑动接触,且辅助辊的外侧壁与中心梁两侧水平段上端面滚动接触;位于中心梁下端的所述输送辊中部安装有中心辊,所述中心辊前后侧壁与中心梁竖直段相对侧滑动接触,且中心辊外侧壁与中心梁中间水平段下端面滚动接触。

9.优选的,所述的敲打机构包括内环、敲打杆、敲打块以及一号弹簧,一号震动块和二号震动块内部均安装有与其同心的内环,所述内环侧壁周向均匀滑动设置有多个敲打杆,且敲打杆远离内环的一端连接有敲打块,位于一号震动块内的所述敲打块滑动贯穿一号震动块,位于二号震动块内的所述敲打块滑动贯穿二号震动块,所述敲打杆上套设有一号弹簧,且一号弹簧两端分别连接在敲打块和内环上。

10.优选的,位于中心梁上端的所述一号主轴外侧壁下端和二号主轴外侧壁下端均设置有永磁条,位于中心梁下端的一号主轴外侧壁上端和二号主轴外侧壁上端均设置有永磁条,且一号主轴上的永磁条位于一号震动块内,二号主轴上的永磁条位于二号震动块内,所述敲打杆远离敲打块的一端安装有永磁块,且永磁块与永磁条磁性相同。

11.优选的,位于中心梁下端的一号震动块前后端面以及位于中心梁上端的二号震动块相对侧均开设有环形槽,且环形槽内滑动设置有永磁环,所述永磁环和环形槽之间连接有二号弹簧,所述永磁环远离二号弹簧的一侧设置有磨砂环。

12.优选的,所述的刮条通过可拆卸的方式安装在清理板上,所述刮条朝左且向着中心梁倾斜设置。

13.优选的,所述的清理机构包括滑动板、连接条、驱动板、往复丝杆以及清理电机,所述清理板左侧且位于中心梁中间端上方设置有滑动板,且滑动板上端连接有连接条,所述连接条上端滑动设置在顶板上开设的滑槽中,且连接条上端连接有驱动板,所述驱动板连接在往复丝杆上,所述往复丝杆两端通过轴承安装在顶板上端设置的固定座上,所述往复丝杆通过联轴器与清理电机输出端相连接,且清理电机通过电机座安装在固定座上。

14.优选的,所述的往复丝杆上安装有两个前后对称分布的主动锥齿轮,所述主动锥齿轮与从动锥齿轮外啮合,且从动锥齿轮安装在辅助轴一端,所述辅助轴通过轴承安装在顶板上端设置的安装座上,且辅助轴另一端安装有链轮,所述清理板上安装有两个前后对称布置的水平的转动杆,且转动杆位于中心梁两侧水平段上方,所述转动杆右端也安装有链轮,上下分布的两个链轮通过传动链相连接,且传动链穿过顶板,所述转动杆左端安装有转动板。

15.本发明的有益效果在于:1.本发明可以将经过热处理的地板中心梁表面的氧化层清除干净,通过一号震动块上的敲打机构对中心梁中间水平段的上下端面进行震动敲打,

二号震动块上的敲打机构对中心梁两侧水平段的上下端面进行震动敲打,其利用磁铁的磁性原理实现敲打块对中心梁表面震动敲打的功能,使得敲打块对中心梁的锤击力度不会过大,有效预防敲打块的锤击力度过大造成中心梁表面凹凸不平的问题。

16.2.本发明通过一号震动块上的磨砂环和二号震动块上的磨砂环对中心梁竖直段的表面进行磨砂处理,将其表面的氧化层磨砂除去。

17.3.本发明通过清理板上的刮条刮除中心梁表面经过敲打机构震动松动的氧化层,同时通过清理机构上的滑动板和转动板分别将中心梁中间水平段上端面和两侧水平段上端面堆积的氧化层推送至中心梁的前后侧,避免氧化层堆积在中心梁上端面影响刮条对其表面的氧化层的刮拭。

附图说明

18.下面结合附图和实施例对本发明进一步说明。

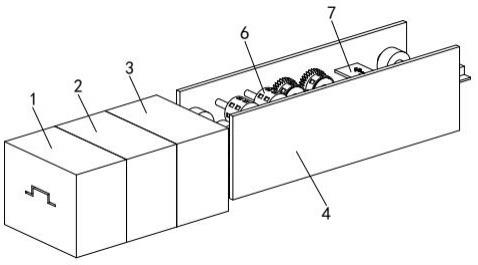

19.图1是本发明的结构示意图。

20.图2是本发明去除加热炉、保温箱、冷却箱和侧板之后的结构示意图。

21.图3是本发明去除加热炉、保温箱和冷却箱之后的主视剖视图。

22.图4是本发明图3中a处局部放大图。

23.图5是本发明图3中b处局部放大图。

24.图6是本发明一号主轴、一号震动块和敲打机构之间的侧视剖视图。

25.图7是本发明图6中c处局部放大图。

26.图8是本发明表面清理装置中去除顶板之后的第一结构示意图。

27.图9是本发明图8中d处局部放大图。

28.图10是本发明表面清理装置中去除顶板之后的第二结构示意图。

29.图中:110、中间水平段;120、两侧水平段;130、竖直段;1、加热炉;2、保温箱;3、冷却箱;4、侧板;5、输送辊;51、辅助辊;52、中心辊;6、震动敲打装置;61、一号主轴;62、一号震动块;63、二号主轴;64、二号震动块;65、转动环;66、配合齿轮;67、敲打机构;671、内环;672、敲打杆;673、敲打块;674、一号弹簧;675、永磁条;676、永磁块;681、永磁环;682、二号弹簧;683、磨砂环;7、表面清理装置;71、顶板;72、回型框;73、清理板;74、刮条;75、导流板;76、清理机构;761、滑动板;762、连接条;763、驱动板;764、往复丝杆;765、清理电机;766、主动锥齿轮;767、从动锥齿轮;768、辅助轴;769、链轮;7610、转动杆;7611、传动链;7612、转动板。

具体实施方式

30.下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

31.另外,下文中的用语基于本发明中的功能而定义,可以根据运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

32.参阅图1至图3,一种集装箱地板中心梁生产用金属热处理设备,包括加热炉1、保温箱2、冷却箱3、侧板4、输送辊5、震动敲打装置6以及表面清理装置7,所述的侧板4数量为二且为前后对称分布,所述侧板4左右两侧均设置有两个上下分布的输送辊5,两个所述侧

板4之间从左往右依次设置有震动敲打装置6和表面清理装置7,且震动敲打装置6和表面清理装置7位于侧板4左右两侧的输送辊5之间,所述侧板4左侧从左往右依次设置有加热炉1、保温箱2和冷却箱3;具体工作时,中心梁生产制造出来后通过现有的输送机送入加热炉1中,通过加热炉1加热的一定温度后送入保温箱2中进行保温处理,确保中心梁内部也能够被加热煅烧,然后再通过冷却箱3进行冷却处理,接着通过输送辊5将中心梁输送至两个侧板4之间,以便通过震动敲打装置6对中心梁表面进行震动敲打,最后通过表面清理装置7刮去中心梁表面被空气氧化的氧化层。

33.参阅图2和图3,位于中心梁上端的所述输送辊5上安装有两个前后对称分布的辅助辊51,所述辅助辊51相对一侧与中心梁竖直段130相背一侧滑动接触,且辅助辊51的外侧壁与中心梁两侧水平段120上端面滚动接触;位于中心梁下端的所述输送辊5中部安装有中心辊52,所述中心辊52前后侧壁与中心梁竖直段130相对侧滑动接触,且中心辊52外侧壁与中心梁中间水平段110下端面滚动接触。本发明通过辅助辊51和中心辊52可以有效避免中心梁在输送辊5上移动时出现前后偏位的问题,从而影响震动敲打装置6和表面清理装置7对中心梁表面的敲打和清理。

34.参阅图2、图3、图4和图6,所述的震动敲打装置6包括一号主轴61、一号震动块62、二号主轴63、二号震动块64、转动环65、配合齿轮66以及敲打机构67,两个所述侧板4之间固定安装有两组一号主轴61和两组二号主轴63,每组一号主轴61包括两个上下分布的一号主轴61,且上下两个所述一号主轴61关于中心梁中间水平段110对称分布,每组二号主轴63包括两个上下分布的二号主轴63,且上下两个所述二号主轴63关于中心梁两侧水平段120对称分布,所述一号主轴61上转动安装有一号震动块62,且一号震动块62位于两个中心梁竖直段130之间,所述二号主轴63上转动安装有两个前后对称布置的二号震动块64,且二号震动块64位于两个中心梁竖直段130相背一侧,所述一号震动块62和二号震动块64均为内部空心的圆柱壳体结构,且一号震动块62和二号震动块64上均设置有敲打机构67,所述一号震动块62前端连接有与一号震动块62同心的转动环65,且转动环65转动套设在一号主轴61上,所述二号震动块64相背一端也连接有与二号震动块64同心的转动环65,且该转动环65转动套设在二号主轴63上,所述转动环65上通过花键安装有配合齿轮66,且上下对称的两个所述配合齿轮66外啮合;具体工作时,在现有驱动的带动下以及在上下两个啮合的配合齿轮66的作用下使得所有的转动环65转动,而一号主轴61和二号主轴63固定在侧板4上,同时在转动环65的带动下使得一号震动块62和二号震动块64均同步转动,进而一号震动块62上的敲打机构67和二号震动块64上的敲打机构67分别对中心梁中间水平段110上下端面和两侧水平段120上下端面震动敲打,以使中心梁表面的氧化层松动,便于后续将中心梁表面的氧化层刮除。

35.参阅图4和图7,所述的敲打机构67包括内环671、敲打杆672、敲打块673以及一号弹簧674,一号震动块62和二号震动块64内部均安装有与其同心的内环671,所述内环671侧壁周向均匀滑动设置有多个敲打杆672,且敲打杆672远离内环671的一端连接有敲打块673,位于一号震动块62内的所述敲打块673滑动贯穿一号震动块62,位于二号震动块64内的所述敲打块673滑动贯穿二号震动块64,所述敲打杆672上套设有一号弹簧674,且一号弹簧674两端分别连接在敲打块673和内环671上。

36.参阅图4和图7,位于中心梁上端的所述一号主轴61外侧壁下端和二号主轴63外侧

壁下端均设置有永磁条675,位于中心梁下端的一号主轴61外侧壁上端和二号主轴63外侧壁上端均设置有永磁条675,且一号主轴61上的永磁条675位于一号震动块62内,二号主轴63上的永磁条675位于二号震动块64内,所述敲打杆672远离敲打块673的一端安装有永磁块676,且永磁块676与永磁条675磁性相同。

37.具体工作时,当一号震动块62和二号震动块64分别带动各自内部的内环671同步转动时会带动敲打杆672和敲打块673同步转动,当敲打杆672带动永磁块676转动到与永磁条675相对的位置时,在永磁块676与永磁条675之间互斥的作用力下永磁块676通过敲打杆672带动敲打块673向着中心梁表面移动,直至敲打块673锤击在中心梁表面,以使中心梁表面的氧化层备被震动松脱,当永磁块676转动到不与永磁条675相对时,在一号弹簧674的作用下敲打块673向着内环671移动。需要说明的是,本发明的一号震动块62上的敲打机构67对中心梁中间水平段110的上下端面进行震动敲打,二号震动块64上的敲打机构67对中心梁两侧水平段120的上下端面进行震动敲打。

38.参阅图2和图7,位于中心梁下端的一号震动块62前后端面以及位于中心梁上端的二号震动块64相对侧均开设有环形槽,且环形槽内滑动设置有永磁环681,所述永磁环681和环形槽之间连接有二号弹簧682,所述永磁环681远离二号弹簧682的一侧设置有磨砂环683。具体工作时,由于永磁环681具有磁性,使得永磁环681会吸引中心梁竖直段130,进而永磁环681带动磨砂环683向着中心梁竖直段130移动,直至磨砂环683与中心梁竖直段130接触,此时二号弹簧682处于拉伸状态,通过磨砂环683可以对中心梁竖直段130表面磨砂,可以将竖直段130表面的氧化层磨砂除去,需要说明的是永磁环681和磨砂环683是沿着环形槽轴线方向滑动设置在环形槽内,同时永磁环681和磨砂环683不会在环形槽以环形槽轴线为中心转动;位于中心梁下端的一号震动块62前后端的磨砂环683对中心梁竖直段130相对侧端面进行磨砂处理,以便将其表面的氧化层除去,位于中心梁上端的二号震动块64相对一侧的磨砂环683对中心梁竖直段130相背侧端面进行磨砂处理。

39.参阅图2、图3、图5、图8、图9和图10,所述的表面清理装置7包括顶板71、回型框72、清理板73、刮条74、导流板75以及清理机构76,两个所述侧板4之间连接有水平的顶板71,且顶板71下端安装有竖直的回型框72,所述回型框72上设置有竖直的清理板73,所述清理板73上开设有与中心梁的中间水平段110、两侧水平段120和竖直段130相配合的贯通孔,所述清理板73和顶板71上设置有清理机构76,所述贯通孔的中间水平段上下侧壁和两侧水平段上下侧壁均匀安装有刮条74,所述顶板71下端设置有两个左右对称的导流板75,两个所述导流板75组成倒八字结构,所述导流板75安装在侧板4上,且导流板75位于中心梁下方。

40.参阅图5、图8和图10,所述的刮条74通过可拆卸的方式安装在清理板73上,所述刮条74朝左且向着中心梁倾斜设置。

41.具体工作时,中心梁表面经过敲打机构67的震动敲打后向着清理板73的贯通孔中输送,使得贯通孔中的刮条74会刮除中心梁中间水平段110上下端面和两侧水平段120上下端面的氧化层,同时通过清理机构76将中心梁上端堆积的氧化层推送到中心梁的前后侧,并通过导流板75引导向下排出;本发明的刮条74通过可拆卸的方式安装在清理板73上,便于后期可以快速更换刮条74,同时刮条74倾斜设置以便提高刮条74对中心梁表面的刮拭效果。

42.参阅图8至图10,所述的清理机构76包括滑动板761、连接条762、驱动板763、往复

丝杆764以及清理电机765,所述清理板73左侧且位于中心梁中间端上方设置有滑动板761,且滑动板761上端连接有连接条762,所述连接条762上端滑动设置在顶板71上开设的滑槽中,且连接条762上端连接有驱动板763,所述驱动板763连接在往复丝杆764上,所述往复丝杆764两端通过轴承安装在顶板71上端设置的固定座上,所述往复丝杆764通过联轴器与清理电机765输出端相连接,且清理电机765通过电机座安装在固定座上。具体工作时,当刮条74对中心梁表面进行刮拭除氧化层时会出现中心梁上端面的氧化层堆积在中心梁上端面,因此需要及时将堆积的氧化层除去,清理电机765带动往复丝杆764转动使得驱动板763在往复丝杆764上前后往复移动,进而通过连接条762带动滑动板761同步往复移动,从而可以将中心梁中间水平段110上端面堆积的氧化层推送至中心梁前后侧。

43.参阅图8至图10,所述的往复丝杆764上固定安装有两个前后对称分布的主动锥齿轮766,所述主动锥齿轮766与从动锥齿轮767外啮合,且从动锥齿轮767安装在辅助轴768一端,所述辅助轴768通过轴承安装在顶板71上端设置的安装座上,且辅助轴768另一端安装有链轮769,所述清理板73上安装有两个前后对称布置的水平的转动杆7610,且转动杆7610位于中心梁两侧水平段120上方,所述转动杆7610右端也安装有链轮769,上下分布的两个链轮769通过传动链7611相连接,且传动链7611穿过顶板71,所述转动杆7610左端安装有转动板7612。具体工作时,往复丝杆764转动会带动其上的两个主动锥齿轮766同步转动,使得主动锥齿轮766通过从动锥齿轮767带动辅助轴768转动,接着在链轮769和传动链7611的配合下使得转动杆7610带动转动板7612转动,以便将中心梁两侧水平段120上堆积的氧化层转动推送至中心梁前后侧,需要说明的是,往复丝杆764上的两个主动锥齿轮766需要对称分布,防止出现清理板73前后端的转动板7612转动方向相同,从而导致中心梁一侧的转动板7612可以正常推送氧化层,另一侧无法正常推送氧化层的问题。

44.本发明在工作时的步骤:第一步:将中心梁生产制造出来后通过现有的输送机送入加热炉1中,使其依次通过加热炉1加热、保温箱2保温和冷却箱3冷却,然后在现有驱动的带动下通过输送辊5将经过热处理的中心梁从左往右输送。

45.第二步:通过一号震动块62上的敲打机构67对中心梁中间水平段110上下端面进行震动敲打,二号震动块64上的敲打机构67对中心梁两侧水平段120上下端面进行震动敲打,中心梁下端的一号震动块62前后端的磨砂环683对中心梁竖直段130相对侧进行磨砂处理,以及中心梁上端的二号震动块64相对侧的磨砂环683对中心梁竖直段130相背侧进行磨砂处理。

46.第三步:完成中心梁表面的震动敲打后,通过清理板73上的刮条74除去中心梁表面经过震动敲打处理的氧化层,接着在清理电机765的带动下使得滑动板761和转动板7612将中心梁上端面堆积的氧化层推送至中心梁前后两侧,最后通过导流板75引导输送走。

47.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。