1.本发明涉及水处理领域,具体涉及一种负载锰质氧化膜膨胀床滤池及应用其吸附除铊的方法。

背景技术:

2.铊是一种稀散元素,常伴生于黄铁矿以及方铅矿等矿藏之中。一价铊迁移活性强,三价铊毒性较一价铊高数千倍。铊在自然水体中含量普遍较低,湖泊为0.001~0.4μg/l,河流为0.01~1.35μg/l,地下水为0.001~0.85μg/l。我国含铊矿床资源丰富,分布广泛,铊污染水源也随之出现,矿区含铊废水造成的污染事件时有发生。

3.目前,我国要求生活饮用水中铊的标准是≤0.1μg/l。在一些地质状况含铊的地区,作为生活饮用水水源的井水甚至水库水,都可能存在原水中含铊超标问题。对于一价铊,现有自来水净化工艺,包括超滤膜工艺,都无法有效除铊实现达标供水。当水源遭受铊污染情况下,目前最有效的方法是在有砂滤池自来水厂的进水端投加高锰酸钾,通过砂滤池去除部分铊。该技术铊的去除实际上是通过砂滤池吸附实现的。由于滤砂厚度仅1m左右,且表面附着的铁锰氧化膜不多,故吸附能力有限,容易穿透,针对原水含铊超过0.15μg/l,该技术处理后铊含量已难达标。此外,由于原水中还原性物质较多,大大增加了高锰酸钾的消耗,为了避免出水呈现红色,高锰酸钾投加量受到制约,也影响了除铊效果。更具风险的是,该技术吸附的铊大部分滞留在砂滤池内,导致砂滤池成为新的铊污染源,一旦减少高锰酸钾投加量,砂滤池中吸附的铊将会被水中的mn

2+

和fe

2+

等易被滤砂吸附的阳离子大量交换析出到滤后水中,超标倍数往往是含铊原水的数倍。因此,采用前加高锰酸钾,借助砂滤池除铊的自来水除铊方法存在很大的弊端。

4.目前,我国针对含铊工业废水制定的最严排放限值为≤2μg/l,是生活饮用水标准的20倍。工业废水排放限值的确定主要受限于除铊方法与成本。目前针对含铊工业废水的净化有采用吸附材料除铊方法,并通过再生维持运行,若能够实现排水含铊稳定达到≤2μg/l也属不易。

5.中国发明专利201110231227.3公开了一种去除饮用水源水中铊污染的方法,包括以下步骤:a、调ph值,当铊污染浓度不高于1μg/l时,调ph值至9.0~9.5;当铊污染浓度在1μg/l-5μg/l时,调ph值至9.5~10.0;b、预氧化,采用高锰酸钾为铊的预氧化剂,使tl

+

转化为tl

3+

,加入1.5-2.5mg/l高锰酸钾,氧化时间20-40min;c、混凝沉淀,加聚合氯化铝,使tl

3+

形成tl(oh)3沉淀,过滤即可除去水源水中的铊。但是该技术需要调节ph,并且加入的聚合氯化铝无法重复使用,水处理成本高。

技术实现要素:

6.本发明的目的在于针对现有吸附除铊技术的不足,提供一种负载锰质氧化膜膨胀床滤池及应用其吸附除铊的方法,适用于处理各种含铊废水,尤其适用于含铊水源饮用水供水系统,含铊浓度可以稳定降至﹤0.1μg/l水平,符合生活饮用水卫生标准,本发明的负载

锰质氧化膜膨胀床滤池的漂浮陶粒和mno2氧化膜可以重复使用,只需适当加入一定的高锰酸钾即可,处理成本低。

7.本发明漂浮陶粒经高锰酸钾氧化处理,在其表面负载一层以mno2为主的金属氧化膜,然后以负载锰质氧化膜陶粒为滤料,原水经过去浊后协同投加高锰酸钾。滤料表面氧化膜对水中的mn

2+

、mno2、mno

4﹣

和fe

2+

均具有很强的吸附作用,对mno

4﹣

氧化mn

2+

和fe

2+

具有强催化作用,通过mno

4﹣

还原和mn

2+

氧化能够快速生成大量新生态mno2,吸附于漂浮陶粒表面。新生态mno2则通过表面络合羟基与铊进行离子交换的方式高效吸附除铊。生新生态mno2吸附铊之后继续附着在氧化膜上成为新的锰质膜层。随着高锰酸钾不断投加,锰质氧化膜不断增厚,吸附除铊不会饱和,无需再生;高锰酸钾投加定量既要通过mno

4﹣

氧化促生足够数量的新生态mno2满足吸附除铊需求,又要能够充分氧化去除水中mn

2+

和fe

2+

,避免其交换析出已被吸附的铊,提高除铊效率。原水去浊预处理能够降低浊度物质干扰新生态mno2着床,避免滤料频繁冲洗增加脱膜影响除铊效率。采用漂浮陶粒负载锰质氧化膜的目的是能够借助膨胀床滤池过滤水损小,运行能耗低,冲洗方式简单,易维护管理的优势。

8.本发明目的通过以下技术方案实现:

9.负载锰质氧化膜膨胀床滤池,包括滤池体、以及滤池体内自上而下依次含有的集水槽、上过度区、滤网板、负载锰质氧化膜膨胀滤床、下过度区和集水装置,进水管与配水槽或底部集水装置连通;所述的负载锰质氧化膜膨胀滤床是由表面负载mno2氧化膜的水浸润颗粒密度为0.95

±

0.5g/cm3的漂浮陶粒均匀敷设而成;进水管上设有kmno4溶液加料口。

10.为进一步实现本发明目的,优选地,所述膨胀滤床负载锰质氧化膜通过如下方法制备:将mn

2+

浓度大于0.3mg/l的水溶液投加高锰酸钾后泵入放置漂浮陶粒的镀膜池,控制水中高锰酸钾的浓度为0.4-1mg/l;在逐渐生成的锰质氧化膜的催化作用下,通过mno

4﹣

的还原和mn

2+

的氧化快速生成大量mno2,吸附于漂浮陶粒表面。

11.优选地,所述的漂浮陶粒通过如下方法制备:以页岩为原料,经过破碎机破碎、烘干后,在回转窑中烧制18~22min,控制烧制温度为1100~1300℃,出炉后自然冷却,破碎,筛分选取粒径为5~12mm的陶粒,得到水浸润颗粒密度为0.95

±

0.5g/cm3的漂浮陶粒。

12.优选地,所述的负载锰质氧化膜膨胀床滤池的气冲洗管与底部布气装置连通;冲洗废水排水管与底部集水装置的集水总管连通;气冲洗管另一端与鼓风机连接。

13.所述的负载锰质氧化膜膨胀床滤池为降流式滤池或升流式滤池;对于降流式滤池,进水管与配水槽连通,出水管与底部集水装置的集水总管相连通;对于升流式滤池进水管与底部集水装置的集水总管相连通,出水管与配水槽连通。

14.优选地,所述的滤池体的水平截面形状为矩形或圆形。

15.优选地,当滤池体采用钢筋混凝土结构时,滤池体的水平截面形状为矩形;当滤池体采用钢板焊制时,滤池体的水平截面形状为圆形或矩形。

16.优选地,所述的滤网板的网眼直径为3~5mm;所述的滤网板采用不锈钢材质;

17.所述的上过度区为配水槽顶到滤网板之间的空间,上过度区的高度为0.3~1m;

18.所述的下过度区为负载锰质氧化膜膨胀滤床下部到底部集水装置之间的空间,下过度区的高度为0.3~1m。

19.所述负载锰质氧化膜膨胀床滤池还包括底部布气装置,底部布气装置位于下过度区中,底部布气装置由布气总管和若干穿孔气管组成;穿孔气管水平安装在池底上方,与布

气总管连通;

20.所述集水装置由集水总管和若干穿孔水管组成;穿孔水管水平安装在池底上方,与集水总管连接。

21.优选地,所述进水管、出水管、气冲洗管和冲洗废水排水管均设有阀门。

22.应用所述的负载锰质氧化膜膨胀床滤池吸附除铊的方法:若过流方式采用降流式,投加高锰酸钾的原水从进水管进入配水槽,溢流配入上过度区,逐渐均布至整个滤面,向下流动穿过滤网板进入漂浮陶粒滤床,经过漂浮陶粒滤床吸附除铊后,净化水向下流经下过度区,通过集水装置收集至出水管流出;

23.若过流方式采用升流式,投加高锰酸钾的原水从进水管进入集水装置,配入下过度区后逐渐均布至整个滤面,向上流动进入漂浮陶粒滤床,经过漂浮陶粒滤床吸附除铊后,净化水向上穿过滤网板流经上过度区,通过配水槽收集至出水管流出。

24.优选地,所述原水为含铊的饮用水时,按水中高锰酸钾浓度0.3~0.5mg/l控制高锰酸钾投加量;对于原水为浊度的水,所述的原水经过去浊预处理后再投加高锰酸钾,也是按水中高锰酸钾浓度0.3~0.5mg/l控制高锰酸钾投加量。

25.本发明与现有技术相比,具有如下优点和有益效果:

26.1)负载锰质氧化膜膨胀床滤池协同投加高锰酸钾对去浊原水吸附除铊效率高,适合处理各种含铊废水,尤其适合采用含铊水源的供水系统,原水中投加高锰酸钾,在锰质氧化膜的催化作用下,通过mno

4﹣

还原和mn

2+

氧化快速生成大量新生态mno2,吸附于陶粒表面,新生态mno2则通过表面络合羟基与铊进行离子交换的方式高效吸附除铊,出水铊浓度可以稳定降至﹤0.1μg/l水平。

27.2)与现有吸附除铊材料采用锰矿原料不同,本发明是以高锰酸钾氧化处理的方式对滤料负载锰质氧化膜,因此可以根据水质情况选择合适的滤料。基于漂浮陶粒膨胀床滤池具有过滤水损小,运行能耗低,滤床不会板结、冲洗方式简单,易维护管理的优势,故选择漂浮陶粒在富含mn

2+

的清水中进行高锰酸钾氧化处理,使漂浮陶粒表面负载一层锰质氧化膜,呈棕褐色。滤料新负载的锰质氧化膜只是在运行初期承担吸附mn

2+

、fe

2+

、mno2和mno

4﹣

的功能,并不需要锰质氧化膜层具有耐磨强度与厚度。随着高锰酸钾不断投加,锰质氧化膜将持续缓慢加厚更新。

28.3)与现有投加高锰酸钾氧化除铊的原理不同,本发明协同投加高锰酸钾的目的有两点:其一是借助锰质氧化膜对mno

4﹣

氧化mn

2+

和fe

2+

具有强催化作用,通过mno

4﹣

的还原和mn

2+

的氧化,促生足量的新生态mno2实现吸附除铊;其二是充分氧化去除mn

2+

、fe

2+

以避免其对吸附铊的交换析出,提高除铊效率。随着协同投加高锰酸钾不断产生的新生态mno2,将铊吸附于表面后继续附着在氧化膜上成为新的锰质膜层。随着高锰酸钾不断投加,锰质氧化膜不断增厚,吸附除铊不会饱和,故无需再生。

29.4)负载锰质氧化膜膨胀床滤池运行时只需投加高锰酸钾,且除铊效率高、无需再生,而且膜膨胀床滤池的过滤水损小,滤床不板结,冲洗方式简单,运行能耗低,易维护管理,故运行成本低廉。

30.5)采用负载锰质氧化膜膨胀床滤池优选对原水进行去浊预处理。进水低浊度有利于维持锰质氧化膜的品质,保持水流与锰质氧化膜的充分接触,避免滤料频繁冲洗导致mno2洗脱,提高吸附除铊去除率。

31.6)对于废水处理,原水去浊预处理后仍然含有较多有机物,逐渐在滤料表面覆盖生物泥膜,削弱了锰质氧化膜与水流的接触,增加了滤池的过滤水头损失。因此,滤池需要定期进行反冲洗,反冲洗强度和频度往往较高,既是为了维持水流与锰质氧化膜接触,也是为了恢复过流能力。该场合适宜采用负载锰质氧化膜膨胀床滤池,其滤料颗粒密度接近于水,因而过滤水损小,运行能耗低,冲洗方式简单,易维护管理。

32.7)对于给水处理,负载锰质氧化膜膨胀床滤池适合从处理系统的清水池前取水,原水经过去浊预处理后其浊度一般能够控制3ntu以下,由于水中有机物含量甚微,滤池往往只需间隔数周反冲洗一次,气、水反冲洗设施的配置也较简单。可以采用负载锰质氧化膜膨胀床滤池,过滤水损小,运行能耗低,易维护管理;也可采用颗粒密度重于水的陶粒负载锰质氧化膜作为滤料,无需安装滤网板,降低滤池的建设成本。

附图说明

33.图1为本发明负载锰质氧化膜膨胀床滤池的降流式结构示意图。

34.图2为本发明负载锰质氧化膜膨胀床滤池的升流式结构示意图。

35.图3为应用负载锰质氧化膜膨胀床滤池吸附除铊的方法流程图。

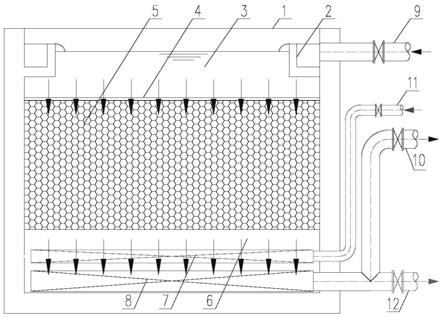

36.图中示出:膨胀床滤池体1、配水槽2、上过度区3、滤网板4、负载锰质氧化膜膨胀滤床5、下过度区6、底部布气装置7、底部集水装置8、进水管9、出水管10、气冲洗管11、冲洗废水排水管12。

具体实施方式

37.为更好地理解本发明,下面结合附图对本发明作进一步的说明,需要说明的是,具体实施方式不构成对本发明保护范围的限定。

38.如图1和图2所示,一种负载锰质氧化膜膨胀床滤池,包括滤池体1、以及滤池体内自上而下依次含有的配水槽2、上过度区3、滤网板4、负载锰质氧化膜膨胀滤床5、下过度区6和底部集水装置8;此外还包括底部布气装置7、进水管9、出水管10、气冲洗管11和冲洗废水排水管12,各种管道均设有阀门独立控制启闭;气冲洗管11与底部布气装置7连通;冲洗废水排水管12与底部集水装置8的集水总管连通;对于图1所示降流式滤池,进水管9与配水槽2连通,出水管10与底部集水装置8的集水总管相连通;对于图2所示升流式滤池进水管9与底部集水装置8的集水总管相连通,出水管10与配水槽2连通。进水管9上设有kmno4溶液加料口,用于加入kmno4溶液。

39.负载锰质氧化膜膨胀滤床5是由表面负载mno2氧化膜的水浸润颗粒密度为0.95

±

0.5g/cm3的漂浮陶粒均匀铺设形成。漂浮陶粒负载锰质氧化膜通过如下方法制备:将mn

2+

浓度大于0.3mg/l的水溶液投加高锰酸钾后泵入放置漂浮陶粒的镀膜池,控制高锰酸钾的浓度为0.4-1mg/l。在逐渐生成的锰质氧化膜的催化作用下,通过mno

4﹣

的还原和mn

2+

的氧化能够快速生成大量新生态mno2,吸附于漂浮陶粒表面;水浸润颗粒密度为0.95

±

0.5g/cm3的漂浮陶粒通过如下方法制备:以页岩为原料,经过破碎机破碎、烘干后,在回转窑中烧制18~22min,控制烧制温度为1100~1300℃,出炉后自然冷却,再经过破碎机破碎,然后进行筛分,选取粒径为5~12mm,得到水浸润颗粒密度为0.95

±

0.5g/cm3的漂浮陶粒。

40.本发明以mno

4﹣

还原和mn

2+

氧化快速生成新生态mno2,吸附于陶粒表面,逐渐形成棕

褐色锰质氧化膜,该锰质氧化膜又对mno

4﹣

和mn

2+

的氧化反应起催化作用,加速生成mno2。以上过程适合在室外常温下进行,漂浮陶粒负载锰质氧化膜的时间约1~2周,该时间与水溶液中mn

2+

浓度以及高锰酸钾投加量有关,mn

2+

浓度和高锰酸钾投加量大,则镀膜耗时缩短。

41.膨胀床滤池根据过流方式可采用降流式,也可采用升流式。在进水含悬浮物较多或含有易缠绕堵塞污染物的场合适合选择降流式,其它情况宜采用升流式。降流式利于滤池的反冲洗,但滤池的水位随着过滤水头损的变化而变化;升流式对水中杂质有更为严格的限制,其优点是利于水流与滤料的充分接触,而且恒水位出水有利于与后续相衔接。

42.滤池体1的水平截面形状为矩形或形,当采用钢筋混凝土结构时,优选为矩形;当采用钢板焊制时,优选为圆形或矩形。

43.上过度区3为配水槽2顶到滤网板4之间的空间,优选其高度为0.3~1m,其作用是在配水槽与整个滤池面之间形成水流均匀过度;

44.下过度区6为负载锰质氧化膜膨胀滤床5下部到集水装置8之间的空间,优选其高度为0.3~1m,其作用是在集水装置与整个滤池面之间形成水流均匀过度。对于重陶粒滤料滤池,下过度区即为卵石垫层;

45.滤网板4的作用是将负载锰质氧化膜膨胀滤床5限制在滤网板4下方,不让滤料穿过滤网板4的网眼流失,但对过流污水不产生阻碍。优选滤网板4采用不锈钢材质,优选网眼直径为3~5mm,比漂浮陶粒最小尺寸小2mm以上;

46.底部布气装置7由布气总管和若干穿孔气管组成。穿孔气管水平安装在池底上方,与布气总管连通,布气总管则与气冲洗管11相连通,气冲洗管11另一端与鼓风机连接.

47.底部集水装置8由集水总管和若干穿孔水管组成;穿孔水管水平安装在池底上方,与集水总管连接,集水总管与冲洗废水排水管12相连通。

48.对于降流式滤池,进水管9与配水槽2连通,出水管10与底部集水装置8的集水总管相连通;对于升流式滤池进水管9与底部集水装置8的集水总管相连通,出水管10与配水槽2连通。

49.进水管9、出水管10、气冲洗管11和冲洗废水排水管12均设有阀门独立控制启闭。

50.应用负载锰质氧化膜膨胀床滤池吸附除铊的方法:过流方式采用降流式如图1所示,投加高锰酸钾的原水从进水管9进入配水槽2,溢流配入上过度区3,逐渐均布至整个滤面,然后向下流动穿过滤网板4进入负载锰质氧化膜膨胀滤床5。由于漂浮陶粒略轻于水,滤床受水流脉动处于微膨胀状态。经过负载锰质氧化膜膨胀滤床5吸附除铊后,净化水向下流经下过度区6,通过底部集水装置8收集至出水管10流出。过流方式采用升流式如图2所示,投加高锰酸钾的原水从进水管9进入底部集水装置8,升入下过度区6,逐渐均布至整个滤面,向上流动进入负载锰质氧化膜膨胀滤床5,经过负载锰质氧化膜膨胀滤床5吸附除铊后,净化水向上穿过滤网板4流经上过度区3,通过配水槽2收集至出水管10流出。

51.膨胀床滤池运行一段时间若需要进行冲洗,可将水面降至滤网板4的网面,开启鼓风机,压缩空气从气冲洗管11进入底部布气装置7,均匀分配到整个池面并向上方扩散,负载锰质氧化膜膨胀滤床5在滤网板4下方膨胀流化,数分钟后开启排水阀,冲洗废水从冲洗废水排水管12排出池外。

52.对于生活饮用水除铊,负载锰质氧化膜膨胀床滤池滤速可以控制在5~15m/h,高锰酸钾投加浓度一般不超过1.0mg/l,超过0.5mg/l即有可能导致出水现粉红颜色,必要时

需增加活性炭脱色单元。膨胀床滤池若需冲洗,可以将水面降至滤网板面,开启鼓风机,压缩空气从反冲洗气管进入底部布气装置,均匀分配到整个池面并向上方扩散,陶粒滤床在滤网板下方膨胀乃至流化,数分钟后开启排水阀,冲洗废水从冲洗废水排水管排出池外。

53.如图3所示,含铊原水一般应先进行去浊预处理,然后投加高锰酸钾,进入负载锰质氧化膜膨胀床滤池吸附除铊。对于浊度很低的原水如地下水等,可以省去去浊预处理单元,直接进入负载锰质氧化膜膨胀床滤池吸附除铊。进水低浊度有利于维持锰质氧化膜的品质,保持水流与锰质氧化膜的充分接触,避免滤料频繁冲洗导致mno2洗脱,提高吸附除铊去除率,降低高锰酸钾投加量。原水在进入膨胀床滤池前定量投加高锰酸钾是除铊的关键,其一是促生足量的新生态mno2实现吸附除铊;其二是充分氧化去除mn

2+

、fe

2+

以避免其对吸附铊的交换析出,如果高锰酸钾投加量不足,水中mn

2+

、fe

2+

未能充分去除,会将已经被吸附的铊大量交换析出,导致出水严重超标。

54.以广东省某村庄井水除铊为例。该村庄采用深井水供生活饮用水,由水泵向位于山坡上的不锈钢清水箱送水,水泵采用水箱液位控制自动运行。清水箱出水自流进入村庄自来水管,接入各家用户。水泵的供水量为5~7m3/h,日供水量为80~150m3。近年的水质检测结果,水中铊浓度为0.25~0.45μg/l,较生活饮用水卫生标准0.1μg/l超标1.5~3.2倍。另外,井水的锰浓度为0.014~0.049mg/l,铁浓度为《0.0045mg/l。目前生活饮用水除铊是采用“混凝

→

沉淀

→

砂滤”净水工艺,并在混凝单元前投加高锰酸钾、氢氧化钠和絮凝剂。在原水铊浓度超过0.25mg/l情况下出水铊浓度难以达到﹤0.1μg/l的饮用水卫生标准,而且采用的工艺较复杂,需要投加药剂品种包括高锰酸钾、氢氧化钠和絮凝剂等至少3种以上,还需要频繁冲洗,管理工作量加大,运行成本也大幅增加。

55.应用负载锰质氧化膜膨胀床滤池吸附除铊的方法,膜膨胀床滤池中的负载锰质氧化膜膨胀滤床5的装填高度为2.5m,投入运行后,滤池的空床滤速为5~7m/h,原水投加高锰酸钾后的浓度为0.35~0.45mg/l,出水铊浓度检测为0.01~0.05μg/l。对于生活饮用水除铊,高锰酸钾投加浓度超过0.5mg/l有可能导致出水现粉红颜色,必要时,需增加活性炭脱色。采用本发明应用负载锰质氧化膜膨胀床滤池吸附除铊的方法只需定量投加高锰酸钾,膨胀床滤池长期不用冲洗,易于实现无人值守,运行费用低廉,出水含铊浓度可以稳定达到﹤0.1μg/l的生活饮用水标准。