1.本发明属于材料技术领域,具体而言,涉及一种复合润滑材料的制备方法。

背景技术:

2.能源问题是目前人类社会面临的最大挑战之一。在人类可持续发展理念中,改善机械装备界面润滑状况,降低摩擦能源损耗,延长装备服役寿命是永恒的追求目标。以润滑油和润滑脂为典型代表的液体润滑剂,是目前工业界使用最广泛的润滑介质。以二烷基二硫代磷酸锌(zddps)为典型代表的含磷和硫等有害元素的传统润滑添加剂,已难以满足绿色可持续发展理念的要求。

3.因此,需要开发一种绿色环保并且具有优异的润滑减摩效果的复合润滑材料。

技术实现要素:

4.本发明旨在至少一定程度上解决上述技术问题,基于发明人对以下事实和问题的发现和认识,以石墨烯为典型代表的二维材料,具有独特的片层结构、极高的法向承载能力、优良的热电性能和极低的层间剪切势垒。近年来被润滑领域研究人员广泛关注。但大量研究表明,由于石墨烯片层具有较高的化学惰性,难以与摩擦副表面形成共价结合而产生稳定的边界润滑膜。因此,单纯的石墨烯作为润滑添加剂,难以满足工业润滑抗磨减摩效果的要求。因此,以石墨烯大片层为载体,在其表面以及内部负载具有较高化学活性的物质,改善石墨烯片层与摩擦基体表面的吸附特性,增强摩擦界面边界润滑膜的鲁棒性,成为了目前润滑领域的研究方向。

5.本发明的目的在于提供一种复合润滑材料的制备方法,利用聚多巴胺的生物粘附性,增强石墨烯与摩擦副表面的结合强度,并利用石墨烯层间易剪切特性,能够显著增强界面的润滑性能,制得的氧化石墨烯表面负载聚多巴胺纳米球复合材料,具有优异的润滑减摩效果,能够满足齿轮减速器、变速箱、轮毂电机等高速、高温工况下润滑需求,在乘用车辆、航空宇航、新一代军事装备等领域具有极大的应用前景。

6.本发明的实施例提出了一种复合润滑材料的制备方法,包括以下步骤:

7.(1)采用高锰酸钾与浓硫酸作为氧化剂,对石墨粉进行氧化处理,得到含有氧化石墨烯片层的第一混合物;

8.(2)向步骤(1)的第一混合物中加入去离子水,再加入过氧化氢水溶液,对混合液进行搅拌;

9.(3)向步骤(2)处理后的第一混合物中加入碱溶液,调节第一混合物的ph值,得到含有氧化石墨烯的第一混合物;

10.(4)用无水乙醇和去离子水的混合溶液溶解盐酸多巴胺固体颗粒,并搅拌,得到第二混合物;

11.(5)将步骤(3)得到的含有氧化石墨烯的第一混合物与步骤(4)得到的含有盐酸多巴胺的第二混合物混合,得到第三混合物;在第三混合物中加入氨水、三羟甲基氨基甲烷盐

酸盐缓冲溶液的一种或二者混合物,调节第三混合物的ph值至碱性;

12.(6)将步骤(5)得到的第三混合物进行搅拌处理,之后抽滤、离心、清洗、干燥处理,得到氧化石墨烯表面负载聚多巴胺纳米球复合润滑材料。

13.以上复合润滑材料的制备方法,具有的优点在于:

14.本发明上述实施例制备得到的氧化石墨烯表面负载聚多巴胺球复合润滑材料,充分利用石墨烯片层自身独特的二维结构和优良的润滑性能,同时结合聚多巴胺的生物粘附特性,极大地提升石墨烯片层在摩擦表面的吸附稳定性,增强边界润滑膜的鲁棒性,最终获得优异的润滑减摩效果。以本发明实施例的复合润滑材料为基础,合成的复合润滑剂,能够满足齿轮减速器、变速箱、轮毂电机等高速、高温工况下润滑需求,在乘用车辆、航空宇航、新一代军事装备等领域具有极大的应用前景。

15.在一些实施例中,所述步骤(1)中,石墨粉、高锰酸钾、浓硫酸的质量比为:石墨粉:高锰酸钾:浓硫酸=1:(3~5):(25~35),所述石墨粉微粒尺寸为1200~1800目。

16.在一些实施例中,所述步骤(2)中,第一混合物中的石墨粉与去离子水的质量比为1:(80~120)。

17.在一些实施例中,所述步骤(2)中,过氧化氢水溶液的体积百分比浓度为30~50%,滴加的速度为10~15毫升/分钟,所述过氧化氢水溶液滴加至混合液变成金黄色停止加入。

18.在一些实施例中,所述步骤(3)中,碱溶液的重量百分比浓度为50~60%,滴加速度为5~10毫升/分钟,调节后第一混合物的ph值为6

‑

8。

19.在一些实施例中,所述步骤(3)中,碱溶液的溶质为氢氧化钠、氢氧化钾的一种或二者混合物。

20.在一些实施例中,所述步骤(4)中,盐酸多巴胺、无水乙醇和去离子水的质量比为1:(60~100):(150~200)。

21.在一些实施例中,所述步骤(5)中,第三混合物中氧化石墨烯与盐酸多巴胺的质量比为1:(4~7),调节第三混合物的ph值为8.0~10.0。

22.在一些实施例中,所述步骤(6)中,将步骤(5)得到的第三混合物在室温黑暗环境下进行搅拌处理3

‑

48小时。

23.本发明的一些实施例中,提出了采用上述方法制备得到的复合润滑材料。

24.根据本发明实施例制备得到的复合润滑材料,具有以下优点:

25.1、根据本发明实施例制备得到的复合润滑材料,在氧化石墨烯表面负载聚多巴胺纳米球,平均粒径尺寸为200

±

10纳米,粒径尺寸均匀,且在石墨烯表面分散均匀,可重复性高、制备工艺流程简单。

26.2、本发明的复合润滑材料,通过在制备过程中调节盐酸多巴胺自聚合反应的时间和ph值,可以精准地调节聚多巴胺纳米球的粒径尺寸大小,以及盐酸多巴胺在石墨烯表面的负载密度,可控性高,制备工艺可靠。

27.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

28.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显然,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

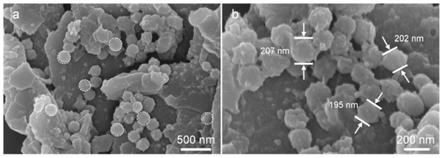

29.图1为实施例1中制备得到的氧化石墨烯负载聚多巴胺纳米球复合润滑材料的扫描电镜图像,其中a是氧化石墨烯负载聚多巴胺纳米球复合润滑材料的整体形貌图,图b是聚多巴胺纳米球的细节图。

30.图2为实施例1中制备得到的氧化石墨烯负载聚多巴胺纳米球复合润滑材料、聚多巴胺和氧化石墨烯的raman光谱图像。

31.图3为实施例1中制备得到的氧化石墨烯负载聚多巴胺纳米球复合润滑材料、聚多巴胺和氧化石墨烯的x射线衍射图谱。

32.图4为实施例1中制备得到的氧化石墨烯负载聚多巴胺纳米球复合润滑材料及相关对比材料的润滑性能图。

具体实施方式

33.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

34.本发明的实施例提出了一种复合润滑材料的制备方法,包括以下步骤:

35.(1)采用高锰酸钾与浓硫酸作为氧化剂,对石墨粉进行氧化处理,得到含有氧化石墨烯片层的第一混合物;

36.(2)向步骤(1)的第一混合物中加入去离子水,再加入过氧化氢水溶液,对混合液进行搅拌;

37.(3)向步骤(2)处理后的第一混合物中加入碱溶液,调节第一混合物的ph值为,得到含有氧化石墨烯的第一混合物;

38.(4)用无水乙醇和去离子水的混合溶液溶解盐酸多巴胺固体颗粒,并搅拌,得到第二混合物;

39.(5)将步骤(3)得到的含有氧化石墨烯的第一混合物与步骤(4)得到的含有盐酸多巴胺的第二混合物混合,得到第三混合物;在第三混合物中加入氨水、三羟甲基氨基甲烷盐酸盐缓冲溶液的一种或二者混合物,调节第三混合物的ph值至碱性;

40.(6)将步骤(5)得到的第三混合物进行搅拌处理,抽滤、离心、清洗、干燥处理,得到氧化石墨烯表面负载聚多巴胺纳米球复合润滑材料。

41.本发明制备得到的氧化石墨烯表面负载聚多巴胺球复合润滑材料,充分利用石墨烯片层自身独特的二维结构和优良的润滑性能,同时结合聚多巴胺的生物粘附特性,极大地提升石墨烯片层在摩擦表面的吸附稳定性,增强边界润滑膜的鲁棒性,最终获得优异的润滑减摩效果。同时,在本发明制备方法中,通过调节盐酸多巴胺自聚合反应的时间和ph值,可以精准地调节聚多巴胺纳米球的粒径尺寸大小,以及在石墨烯表面的负载密度,可控性高、工艺可靠。以本复合润滑材料为基础,合成的复合润滑剂,能够满足齿轮减速器、变速

箱、轮毂电机等高速、高温工况下润滑需求,在乘用车辆、航空宇航、新一代军事装备等领域具有极大的应用前景。

42.根据本发明的复合润滑材料的制备方法,其中,所述步骤(1)中,石墨粉、高锰酸钾、浓硫酸的质量比为:石墨粉:高锰酸钾:浓硫酸=1:(3~5):(25~35),所述石墨粉末微粒尺寸为1200~1800目。如果硫酸和高锰酸钾加入量过多,会造成石墨烯表面缺陷过多,影响复合材料的润滑性能。

43.根据本发明的复合润滑材料的制备方法,其中,所述步骤(2)中,第一混合物中的石墨粉与去离子水的质量比为1:(80~120)。所述过氧化氢水溶液的体积百分比浓度为30~50%,滴加的速度为10~15毫升/分钟,所述过氧化氢水溶液滴加至混合液变成金黄色停止加入。加入去离子水可以增加溶质的分散均匀性,加入过氧化氢溶液可以还原过量的高锰酸钾。

44.根据本发明的复合润滑材料的制备方法,其中,所述步骤(2)中,所述搅拌时间为60~80分钟。搅拌的目的有二:一是提高石墨的氧化剥离程度,得到片层质量更优的石墨烯;二是给予过氧化氢与高锰酸根充分的反应时间,充分还原过量的高锰酸根离子,形成可溶性锰酸盐。

45.根据本发明的复合润滑材料的制备方法,其中,所述步骤(3)中,强碱水溶液的重量百分比浓度为50~60%,滴加速度为5~10毫升/分钟,调节后第一混合物的ph值为6

‑

8。加入强碱水溶液的目的在于去除第一混合物中过量的硫酸,形成可溶性硫酸盐。

46.在一些实施例中,所述强碱水溶液的溶质为氢氧化钠、氢氧化钾的一种或二者混合物。以氢氧化钠和氢氧化钾为强碱水溶液溶质的原因在于,硫酸钠和硫酸钾都极易溶于水,方便后续工艺的去除。

47.根据本发明的复合润滑材料的制备方法,其中,所述步骤(4)中,盐酸多巴胺、无水乙醇和去离子水的质量比为1:(60~100):(150~200)。用无水乙醇和去离子水的混合物溶解盐酸多巴胺的目的在于保证溶解性,同时增大混合液的挥发性。

48.根据本发明的复合润滑材料的制备方法,其中,所述步骤(5)中,第三混合物中氧化石墨烯与盐酸多巴胺的质量比为1:(4~7)。通过调节氧化石墨烯和盐酸多巴胺的质量比,可以调节聚多巴胺纳米球的粒径大小及其在石墨烯表面附着的均匀程度。

49.根据本发明的复合润滑材料的制备方法,其中,所述步骤(5)中,调节第三混合物的ph值为8.0~10.0。通过控制第三混合物的ph值,可以调节聚多巴胺纳米球的粒径大小及其在氧化石墨烯片层表面的附着情况。

50.根据本发明的复合润滑材料的制备方法,其中,所述步骤(6)中,将步骤(5)得到的第三混合物在室温黑暗环境下进行搅拌处理3

‑

48小时。本发明实施例中,优选在黑暗环境中对第三混合物进行搅拌处理,使多巴胺的聚合反应在黑暗环境中进行,能够有效提升制得的氧化石墨烯负载聚多巴胺纳米球复合润滑材料的润滑性能,降低摩擦系数和磨痕深度。

51.下面对本发明的具体实施案例进行详细描述。所有的实施案例均是示例性的,旨在解释本发明,而不能理解为对本发明的限制。

52.实施例1

53.(1)量取150毫升浓硫酸溶液,在冰浴条件下,分别与5克1400目石墨粉末和20克高

锰酸钾粉末混合,随后,将水浴环境升温至40℃,反应时间为30分钟,得到第一混合物。

54.(2)向第一混合物中加入500毫升去离子水,随后向其中滴加体积百分比浓度为35%的过氧化氢水溶液,直到混合物颜色完全变成金黄色,随后对混合液搅拌60分钟。

55.(3)向第一混合物中加入重量浓度百分比为50%的氢氧化钠水溶液,调节第一混合物ph值为7。

56.(4)配置125毫升无水乙醇与250毫升去离子水混合溶液,并用其溶解25克盐酸多巴胺固体颗粒,得到第二混合物。

57.(5)将含有氧化石墨烯的第一混合物与含有盐酸多巴胺的第二混合物相互混合,得到第三混合物。向第三混合物中缓慢滴加体积百分比浓度为25%的氨水溶液,调节混合物ph值为9.0。

58.(6)在室温黑暗环境中,对第三混合物进行缓慢电磁搅拌18小时,使盐酸多巴胺在氧化石墨烯表面发生自聚合反应。

59.(7)对搅拌后的第三混合物分别进行抽滤、清洗、离心(10000转/分钟,10分钟)、干燥(90℃,3小时)处理,最终得到氧化石墨烯负载聚多巴胺纳米球的复合润滑材料。

60.借助于tescan magna场发射扫描电子显微镜(加速电压5kv)、hr8001 raman光谱仪和bruker d8 x射线衍射仪,对制备得到的氧化石墨烯负载聚多巴胺纳米球复合材料进行物理形貌和晶体学分析。检测结果分别如图1、图2和图3所示。图1为氧化石墨烯负载聚多巴胺纳米球复合材料的形貌特征图,其中聚多巴胺小球均匀地粘附在氧化石墨烯片层表面,聚多巴胺球的粒径大小约为200纳米。图2为氧化石墨烯负载聚多巴胺纳米球复合材料及对比材料的拉曼光谱图,可以看到复合润滑材料具备石墨烯和聚多巴胺的典型特征d峰和g峰。图3是氧化石墨烯负载聚多巴胺纳米球复合材料及其对比材料的x射线衍射图谱。复合润滑材料同时兼具氧化石墨烯和聚多巴胺的特征峰。

61.利用umt3标准摩擦磨损试验机,对氧化石墨烯负载聚多巴胺纳米球复合材料及相关对比材料的润滑性能进行测试,测试结果如图4所示。可以看出,氧化石墨烯负载聚多巴胺纳米球复合润滑材料具有极佳的摩擦学性能,可以使基础油的摩擦系数由0.14降低至0.04。

62.实施例2

63.(1)量取175毫升浓硫酸溶液,在冰浴条件下,分别与5克1400目石墨粉末和25克高锰酸钾粉末混合,随后,将水浴环境升温至40℃,反应时间为30分,得到第一混合物。

64.(2)向第一混合物中加入500毫升去离子水,随后向其中滴加体积百分比浓度为35%的过氧化氢水溶液,直到混合物颜色完全变成金黄色,随后对混合液搅拌70分钟。

65.(3)向第一混合物中加入重量浓度百分比为50%的氢氧化钠水溶液,调节第一混合物ph值为6。

66.(4)配置125毫升无水乙醇与250毫升去离子水混合溶液,并用其溶解20克盐酸多巴胺固体颗粒,得到第二混合物。

67.(5)将含有氧化石墨烯的第一混合物与含有盐酸多巴胺的第二混合物相互混合,得到第三混合物。向第三混合物中缓慢滴加体积百分比浓度为25%的氨水溶液,调节混合物ph值为8.0。

68.(6)在室温黑暗环境中,对第三混合物进行缓慢电磁搅拌12小时,使盐酸多巴胺在

氧化石墨烯表面发生自聚合反应。

69.(7)对搅拌后的第三混合物分别进行抽滤、清洗、离心(10000转/分钟,10分钟)、干燥(90℃,3小时)处理,最终得到氧化石墨烯负载聚多巴胺纳米球的复合润滑材料。

70.利用umt3标准摩擦磨损试验机,对氧化石墨烯负载聚多巴胺纳米球复合材料润滑性能进行测试,测试结果表明氧化石墨烯负载聚多巴胺纳米球复合润滑材料具有良好的摩擦学性能,可以使基础油的摩擦系数由0.14降低至0.06。

71.实施例3

72.(1)量取125毫升浓硫酸溶液,在冰浴条件下,分别与5克1400目石墨粉末和15克高锰酸钾粉末混合,随后,将水浴环境升温至40℃,反应时间为30分钟,得到第一混合物。

73.(2)向第一混合物中加入600毫升去离子水,随后向其中滴加体积百分比浓度为35%的过氧化氢水溶液,直到混合物颜色完全变成金黄色,随后对混合液搅拌80分钟。

74.(3)向第一混合物中加入重量浓度百分比为50%的氢氧化钠水溶液,调节第一混合物ph值为8。

75.(4)配置125毫升无水乙醇与250毫升去离子水混合溶液,并用其溶解24克盐酸多巴胺固体颗粒,得到第二混合物。

76.(5)将含有氧化石墨烯的第一混合物与含有盐酸多巴胺的第二混合物相互混合,得到第三混合物。向第三混合物中缓慢滴加体积百分比浓度为25%的氨水溶液,调节混合物ph值为9.5。

77.(6)在室温黑暗环境中,对第三混合物进行缓慢电磁搅拌6小时,使盐酸多巴胺在氧化石墨烯表面发生自聚合反应。

78.(7)对搅拌后的第三混合物分别进行抽滤、清洗、离心(10000转/分钟,10分钟)、干燥(90℃,3小时)处理,最终得到氧化石墨烯负载聚多巴胺纳米球的复合润滑材料。

79.利用umt3标准摩擦磨损试验机,对氧化石墨烯负载聚多巴胺纳米球复合材料润滑性能进行测试,测试结果表明氧化石墨烯负载聚多巴胺纳米球复合润滑材料具有良好的摩擦学性能,可以使基础油的摩擦系数由0.14降低至0.07。

80.实施例4

81.(1)量取150毫升浓硫酸溶液,在冰浴条件下,分别与5克1400目石墨粉末和25克高锰酸钾粉末混合,随后,将水浴环境升温至40℃,反应时间为60分钟,得到第一混合物。

82.(2)向第一混合物中加入400毫升去离子水,随后向其中滴加体积百分比浓度为50%的过氧化氢水溶液,直到混合物颜色完全变成金黄色,随后对混合液搅拌60分钟。

83.(3)向第一混合物中加入重量浓度百分比为60%的氢氧化钠水溶液,调节第一混合物ph值为7。

84.(4)配置250毫升无水乙醇与280毫升去离子水混合溶液,并用其溶解35克盐酸多巴胺固体颗粒,得到第二混合物。

85.(5)将含有氧化石墨烯的第一混合物与含有盐酸多巴胺的第二混合物相互混合,得到第三混合物。向第三混合物中缓慢滴加浓度为0.1mol/l的三羟甲基氨基甲烷盐酸盐水溶液,调节混合物ph值为10.0。

86.(6)在室温黑暗环境中,对第三混合物进行缓慢电磁搅拌24小时,使盐酸多巴胺在氧化石墨烯表面发生自聚合反应。

87.(7)对搅拌后的第三混合物分别进行抽滤、清洗、离心(10000转/分钟,10分钟)、干燥(90℃,3小时)处理,最终得到氧化石墨烯负载聚多巴胺纳米球的复合润滑材料。

88.利用umt3标准摩擦磨损试验机,对氧化石墨烯负载聚多巴胺纳米球复合材料润滑性能进行测试,测试结果表明氧化石墨烯负载聚多巴胺纳米球复合润滑材料具有良好的摩擦学性能,可以使基础油的摩擦系数由0.14降低至0.05。

89.实施例5

90.(1)量取150毫升浓硫酸溶液,在冰浴条件下,分别与5克1400目石墨粉末和20克高锰酸钾粉末混合,随后,将水浴环境升温至40℃,反应时间为30分钟,得到第一混合物。

91.(2)向第一混合物中加入500毫升去离子水,随后向其中滴加体积百分比浓度为35%的过氧化氢水溶液,直到混合物颜色完全变成金黄色,随后对混合液搅拌70分钟。

92.(3)向第一混合物中加入重量浓度百分比为50%的氢氧化钾水溶液,调节第一混合物ph值为7。

93.(4)配置250毫升无水乙醇与280毫升去离子水混合溶液,并用其溶解35克盐酸多巴胺固体颗粒,得到第二混合物。

94.(5)将含有氧化石墨烯的第一混合物与含有盐酸多巴胺的第二混合物相互混合,得到第三混合物。向第三混合物中缓慢滴加浓度为0.1mol/l的三羟甲基氨基甲烷盐酸盐水溶液,调节混合物ph值为9.0。

95.(6)在室温黑暗环境中,对第三混合物进行缓慢电磁搅拌30小时,使盐酸多巴胺在氧化石墨烯表面发生自聚合反应。

96.(7)对搅拌后的第三混合物分别进行抽滤、清洗、离心(10000转/分钟,10分钟)、干燥(90℃,3小时)处理,最终得到氧化石墨烯负载聚多巴胺纳米球的复合润滑材料。

97.利用umt3标准摩擦磨损试验机,对氧化石墨烯负载聚多巴胺纳米球复合材料润滑性能进行测试,测试结果表明氧化石墨烯负载聚多巴胺纳米球复合润滑材料具有良好的摩擦学性能,可以使基础油的摩擦系数由0.14降低至0.08。

98.实施例6

99.(1)量取150毫升浓硫酸溶液,在冰浴条件下,分别与5克1400目石墨粉末和20克高锰酸钾粉末混合,随后,将水浴环境升温至40℃,反应时间为30分钟,得到第一混合物。

100.(2)向第一混合物中加入500毫升去离子水,随后向其中滴加体积百分比浓度为35%的过氧化氢水溶液,直到混合物颜色完全变成金黄色,随后对混合液搅拌60分钟。

101.(3)向第一混合物中加入重量浓度百分比为50%的氢氧化钠和氢氧化钾水溶液,调节第一混合物ph值为7。

102.(4)配置250毫升无水乙醇与280毫升去离子水混合溶液,并用其溶解35克盐酸多巴胺固体颗粒,得到第二混合物。

103.(5)将含有氧化石墨烯的第一混合物与含有盐酸多巴胺的第二混合物相互混合,得到第三混合物。向第三混合物中缓慢滴加体积分数浓度为30%的氨水溶液和浓度为0.15mol/l的三羟甲基氨基甲烷盐酸盐水溶液,调节第三混合物ph值为8.0。

104.(6)在室温黑暗环境中,对第三混合物进行缓慢电磁搅拌36小时,使盐酸多巴胺在氧化石墨烯表面发生自聚合反应。

105.(7)对搅拌后的第三混合物分别进行抽滤、清洗、离心(10000转/分钟,10分钟)、干

燥(90℃,3小时)处理,最终得到氧化石墨烯负载聚多巴胺纳米球的复合润滑材料。

106.利用umt3标准摩擦磨损试验机,对氧化石墨烯负载聚多巴胺纳米球复合材料润滑性能进行测试,测试结果表明氧化石墨烯负载聚多巴胺纳米球复合润滑材料具有良好的摩擦学性能,可以使基础油的摩擦系数由0.14降低至0.05。

107.实施例7

108.(1)量取125毫升浓硫酸溶液,在冰浴条件下,分别与5克1400目石墨粉末和25克高锰酸钾粉末混合,随后,将水浴环境升温至40℃,反应时间为30分钟,得到第一混合物。

109.(2)向第一混合物中加入500毫升去离子水,随后向其中滴加体积百分比浓度为35%的过氧化氢水溶液,直到混合物颜色完全变成金黄色,随后对混合液搅拌80分钟。

110.(3)向第一混合物中加入重量浓度百分比为50%的氢氧化钠和氢氧化钾水溶液,调节第一混合物ph值为7。

111.(4)配置250毫升无水乙醇与280毫升去离子水混合溶液,并用其溶解30克盐酸多巴胺固体颗粒,得到第二混合物。

112.(5)将含有氧化石墨烯的第一混合物与含有盐酸多巴胺的第二混合物相互混合,得到第三混合物。向第三混合物中缓慢滴加体积分数浓度为30%的氨水溶液,调节第三混合物ph值为10.0。

113.(6)在室温黑暗环境中,对第三混合物进行缓慢电磁搅拌48小时,使盐酸多巴胺在氧化石墨烯表面发生自聚合反应。

114.(7)对搅拌后的第三混合物分别进行抽滤、清洗、离心(10000转/分钟,10分钟)、干燥(90℃,3小时)处理,最终得到氧化石墨烯负载聚多巴胺纳米球的复合润滑材料。

115.利用umt3标准摩擦磨损试验机,对氧化石墨烯负载聚多巴胺纳米球复合材料润滑性能进行测试,测试结果表明氧化石墨烯负载聚多巴胺纳米球复合润滑材料具有良好的摩擦学性能,可以使基础油的摩擦系数由0.14降低至0.05。

116.实施例8

117.(1)量取175毫升浓硫酸溶液,在冰浴条件下,分别与5克1400目石墨粉末和15克高锰酸钾粉末混合,随后,将水浴环境升温至40℃,反应时间为30分钟,得到第一混合物。

118.(2)向第一混合物中加入600毫升去离子水,随后向其中滴加体积百分比浓度为35%的过氧化氢水溶液,直到混合物颜色完全变成金黄色,随后对混合液搅拌60分钟。

119.(3)向第一混合物中加入重量浓度百分比为50%的氢氧化钠水溶液,调节第一混合物ph值为7。

120.(4)配置250毫升无水乙醇与280毫升去离子水混合溶液,并用其溶解20克盐酸多巴胺固体颗粒,得到第二混合物。

121.(5)将含有氧化石墨烯的第一混合物与含有盐酸多巴胺的第二混合物相互混合,得到第三混合物。向第三混合物中缓慢滴加体积分数浓度为30%的氨水溶液,调节第三混合物ph值为8.0。

122.(6)在室温黑暗环境中,对第三混合物进行缓慢电磁搅拌24小时,使盐酸多巴胺在氧化石墨烯表面发生自聚合反应。

123.(7)对搅拌后的第三混合物分别进行抽滤、清洗、离心(10000转/分钟,10分钟)、干燥(90℃,3小时)处理,最终得到氧化石墨烯负载聚多巴胺纳米球的复合润滑材料。

124.利用umt3标准摩擦磨损试验机,对氧化石墨烯负载聚多巴胺纳米球复合材料润滑性能进行测试,测试结果表明氧化石墨烯负载聚多巴胺纳米球复合润滑材料具有良好的摩擦学性能,可以使基础油的摩擦系数由0.14降低至0.07。

125.对比例1

126.与本发明实施例1的方法相同,不同之处在于取消步骤(5)中调节ph值的操作,使多巴胺的聚合环境为中性。

127.对比例1制备得到的复合润滑材料进行摩擦学测试后,润滑性能数据如表1所示。可以看出,取消步骤(5)中调节ph的操作,制备得到的氧化石墨烯负载聚多巴胺纳米球复合材料的润滑性能显著下降,因此步骤(5)中调节ph值的操作至关重要。

128.表1.对比例1中制备得到复合润滑材料的润滑性能

[0129][0130][0131]

注:1.基础油购自耐斯特石油公司,型号为pao2。

[0132]

2.所有实施例和对比例中复合润滑材料的质量浓度均为1.0wt%。

[0133]

对比例2

[0134]

与本发明实施例1的方法相同,不同之处在于未对步骤(6)中多巴胺的聚合反应进行黑暗环境处理。

[0135]

对比例2制备得到的复合润滑材料进行摩擦学测试后,润滑性能数据如表2所示。

可以看出取消多巴胺聚合反应的黑暗环境,制备得到的氧化石墨烯负载聚多巴胺纳米球复合润滑材料的润滑性能有所下降,因此步骤(6)中的黑暗环境处理至关重要。

[0136]

表2.对比例2中制备得到复合润滑材料的润滑性能

[0137][0138]