1.本实用新型属于水处理领域,尤其涉及一种应用于污水深度处理的磁碳混凝澄清一体化装置。

背景技术:

2.水是生命之源,随着人口的增多和经济的发展,水资源日益匮乏。如何开发及优化水处理技术,更好地保护和利用水资源是目前环保工作者迫切需要解决的问题之一。如今,污水处理厂的排放标准已由《城镇污水处理厂污染物排放标准》gb18918-2002的一级b标准提升为一级a标准,主要控制指标化学需要量(cod)降低了10mg/l,悬浮物(ss)最高允许排放浓度从20mg/l降低到了10mg/l,总磷在排放标准要求中提高虽不是很多,但是传统污水厂在现有工艺基础上,即使强化二级处理,也很难达标排放。而传统的磁混凝澄清一体化装置一般主要功能为去除tp和ss,因此,有必要在原有的传统生化处理单元后增加深度处理设施,在去除tp和ss的同时,增加去除cod的作用。同时,可以有限降低进水水质及温度波动对生物处理工艺的处理效果的影响,进一步保证污水达标排放。

技术实现要素:

3.本实用新型的目的是克服现有技术中的不足,提供一种应用于污水深度处理的磁碳混凝澄清一体化装置。

4.这种应用于污水深度处理的磁碳混凝澄清一体化装置,包括:粉碳接触区、快混区、加载区、絮凝区、磁混凝沉淀区、磁粉回收系统、污泥暂存区和控制系统;

5.其中快混区、加载区、絮凝区、粉碳接触区、磁混凝沉淀区依次设于进水口和出水口之间;快混区、加载区、絮凝区、粉碳接触区内分别设有搅拌器a、搅拌器b、搅拌器c、搅拌器d;

6.磁混凝沉淀区上部设有集水槽,磁混凝沉淀区中部设有斜管组沉淀区;磁混凝沉淀区底部设有污泥收集区,磁混凝沉淀区上还设有中心传动刮泥机;污泥收集区的污泥出口连接回流泵入口,回流泵出口连接磁粉回收系统的污泥入口;磁粉回收系统的磁粉出口连接加载区的磁粉入口;磁粉回收系统的污泥出口连接污泥暂存区的污泥入口;污泥暂存区侧壁设置穿孔曝气管,污泥暂存区底部设置污泥排放泵和污泥循环泵,污泥循环泵接入快混区,污泥排放泵接入出泥口;

7.加载区进水端设有混凝剂投加系统,絮凝区进水端设有磁粉投加系统;粉碳接触区进水端设有新粉碳投加系统和助凝剂投加系统;

8.控制系统连接磁碳混凝澄清一体化装置内的所有电动设备。

9.作为优选,磁粉回收系统包括高剪机和磁分离机,磁粉回收系统的污泥入口接入高剪机;高剪机的出口接入磁分离机入口。

10.作为优选,磁混凝沉淀区上部的集水槽为上部开口且井字型相交的集水槽,该集水槽两边与底部采用折边支座呈u型结构。

11.作为优选,集水槽为不锈钢材质,集水槽的侧边与底板采用焊接方式固定。

12.作为优选,斜管组沉淀区下方设有支撑架。

13.作为优选,中心传动刮泥机包括中心传动装置、传动轴、刮臂、刮板、水下轴承和泥斗刮板。

14.作为优选,中心传动装置安装在砼架上并与传动轴连接,传动轴还连接刮臂和刮板;中心传动装置的轴尾通过螺栓连接法兰,中心传动装置的轴头连接水下轴承,传动轴在穿越斜管组沉淀区的部位设置隔离套;刮臂由上弦、下弦及拉杆组成,刮臂在传动轴上对称布置,刮臂的上弦为水平状,下弦与池底坡度平行;刮板分段与刮臂下弦连接,刮板与下弦杆呈45

°

布置,多个刮板通过支架组合,其中支架焊接成框架;支架的上下部分别通过螺栓连接下弦杆和刮板;传动轴下端设置泥斗刮板。

15.作为优选,絮凝区内的搅拌器c为慢速搅拌器。

16.作为优选,控制系统为plc控制系统,plc控制系统内设有plc控制器,plc控制器连接磁碳混凝澄清一体化装置内的所有电动设备。

17.本实用新型的有益效果是:本实用新型提供了一种应用于污水深度处理的磁碳混凝澄清一体化装置,具有污泥停留时间短、装置占地面积小、装置出水水质好、污泥量含水率低且量少、装置抗冲击能力强、运行药剂费及能耗低等优势,非常适合现有污水厂的提升改造;设有磁粉回收系统,实现污泥汇总磁粉的可回收利用;本实用新型可应用于污水厂的深度处理中。

附图说明

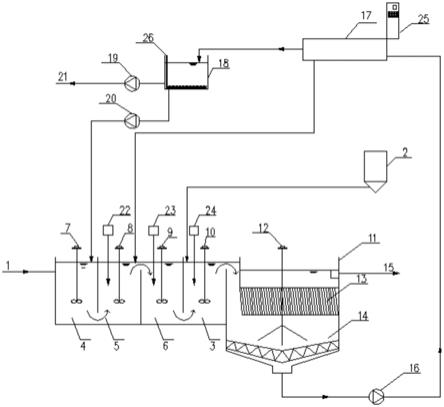

18.图1为本实用新型的工作流程图。

19.附图标记说明:进水口1、新粉碳投加系统2、粉碳接触区3、快混区4、加载区5、絮凝区6、搅拌器a7、搅拌器b8、搅拌器c9、搅拌器d10、磁混凝沉淀区11、中心传动刮泥机12、斜管组沉淀区13、污泥收集区14、出水口15、回流泵16、磁粉回收系统17、污泥暂存区18、污泥排放泵19、污泥循环泵20、出泥口21、混凝剂投加系统22、磁粉投加系统23、助凝剂投加系统24、控制系统25、穿孔曝气管26。

具体实施方式

20.下面结合实施例对本实用新型做进一步描述。下述实施例的说明只是用于帮助理解本实用新型。应当指出,对于本技术领域的普通人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

21.实施例一

22.本技术实施例一提供了一种应用于污水深度处理的磁碳混凝澄清一体化装置,包括:粉碳接触区3、快混区4、加载区5、絮凝区6、磁混凝沉淀区11、磁粉回收系统17、污泥暂存区18和控制系统25;

23.其中快混区4、加载区5、絮凝区6、粉碳接触区3、磁混凝沉淀区11依次设于进水口1和出水口15之间;快混区4、加载区5、絮凝区6、粉碳接触区3内分别设有搅拌器a7、搅拌器b8、搅拌器c9、搅拌器d10,加快反应速度,从而可以提高处理效率;

24.磁混凝沉淀区11上部设有集水槽,磁混凝沉淀区11中部设有斜管组沉淀区13,进行澄清水的收集,可以进一步改善沉淀条件,强化沉淀效果,提高泥水分离速度;磁混凝沉淀区11底部设有污泥收集区14,磁混凝沉淀区11上还设有中心传动刮泥机12;污泥收集区14的污泥出口连接回流泵16入口,回流泵16出口连接磁粉回收系统17的污泥入口;磁粉回收系统17的磁粉出口连接加载区5的磁粉入口,可减少磁粉的消耗,同时也减少了动力消耗,降低处理成本;磁粉回收系统17的污泥出口连接污泥暂存区18的污泥入口;污泥暂存区18侧壁设置穿孔曝气管26,污泥暂存区18底部设置污泥排放泵19和污泥循环泵20,污泥循环泵20接入快混区4,污泥排放泵19接入出泥口21;

25.加载区5进水端设有混凝剂投加系统22,絮凝区6进水端设有磁粉投加系统23;粉碳接触区3进水端设有新粉碳投加系统2和助凝剂投加系统24,设置的新粉碳投加系统2在粉碳接触区3充分接触吸附反应,增加系统去除cod的作用,比活性炭滤池或吸附罐等处理方式占地小、效率高,且工艺粉末投加灵活并可控,可根据处理水量水质及出水值调节投加量,控制出水水质在控制的指标内;

26.控制系统25连接磁碳混凝澄清一体化装置内的所有电动设备。

27.磁粉回收系统17包括高剪机和磁分离机,磁粉回收系统17的污泥入口接入高剪机,将混凝絮体重新分解,特殊的流道和高速旋转机械产生强烈的剪切力,使得絮体成为自由状态,该设计便于磁分离机回收磁粉,提高磁粉的回收率;高剪机的出口接入磁分离机入口。

28.磁混凝沉淀区11上部的集水槽为上部开口且井字型相交的集水槽,该集水槽两边与底部采用折边支座呈u型结构。

29.集水槽为304不锈钢材质,集水槽的侧边与底板采用焊接方式固定。

30.斜管组沉淀区13下方设有支撑架。

31.中心传动刮泥机12包括中心传动装置、传动轴、刮臂、刮板、水下轴承和泥斗刮板。

32.中心传动装置安装在砼架上并与传动轴连接,传动轴还连接刮臂和刮板;中心传动装置的轴尾通过螺栓连接法兰,中心传动装置的轴头连接水下轴承,传动轴在穿越斜管组沉淀区13的部位设置隔离套;刮臂由上弦、下弦及拉杆组成,刮臂在传动轴上对称布置,刮臂的上弦为水平状,下弦与池底坡度平行;刮板分段与刮臂下弦连接,刮板与下弦杆呈45

°

布置,多个刮板通过支架组合,其中支架焊接成框架;支架的上下部分别通过螺栓连接下弦杆和刮板;传动轴下端设置泥斗刮板,能提高污泥的收集速度。湿污泥的含水率低,污泥量少,可有效降低污泥处置费用。

33.絮凝区6内的搅拌器c9为慢速搅拌器,为化学药剂和污水混合提供能量。

34.控制系统25为plc控制系统,plc控制系统内设有plc控制器,plc控制器连接磁碳混凝澄清一体化装置内的所有电动设备。

35.实施例二

36.在实施例一的基础上,本技术实施例二为实施例一中应用于污水深度处理的磁碳混凝澄清一体化装置的运行方法:

37.a、污水经管道首先进入快混区4,设置搅拌器a7,充分接触吸附反应,可增加磁混凝一体化装置去除cod的作用。

38.b、步骤a中污水依次通过快混区4、加载区5、絮凝区6、粉碳接触区3和磁混凝沉淀

区11。快混区4、加载区5、絮凝区6、粉碳接触区3分别设置搅拌器a7、搅拌器b8、搅拌器c9和搅拌器d10,根据工艺参数确定搅拌器参数、能耗。在加载区5由混凝剂投加系统22向水中投加混凝剂;在絮凝区6由磁粉投加系统23向水中投加磁粉,磁粉的投加可以强化絮凝效果,加速絮凝体的生成;在粉碳接触区3由助凝剂投加系统24向水中投加高分子絮凝剂,高分子絮凝剂通过吸附、电中和及颗粒之间的吸附搭桥作用来提高絮体的生成。

39.c、污水在磁混凝沉淀区11沉淀后经集水槽收集后至出水口,磁混凝沉淀区11集水槽两边与底部采用折边支座成u型结构形式,材质为304不锈钢,上部开口,井字型相交的出水槽侧边与底板采用焊接方式固定。为提高集水槽的整体高度与直线度,集水槽上口间隔一定距离用不锈钢型材焊接固定,集水槽直线度的总偏差不大于10mm。

40.d、为加强沉淀效果,磁混凝沉淀区11内设置斜管组沉淀区13,材料为乙丙共聚,孔径50mm,板厚1.0mm。设置在斜管下方的支撑架由304不锈钢焊接成刚性支架。磁混凝沉淀区11设置中心传动刮泥机12,包括中心传动装置、传动轴、刮臂、刮板、水下轴承、泥斗刮板等部件。中心传动装置安装在砼架上,通过传动轴带动刮臂及刮板转动;驱动电机适用户外使用,驱动减速装置齿轮箱齿轮符合iso标准设计,齿轮材料为合金钢,齿面硬度hrc58~62,并设置过载保护。传动轴的材料为304不锈钢,上部法兰与中心传动减速装置的轴尾用螺栓连接,下部轴头与水下轴承配合;传动轴在穿越斜管组沉淀区13部位设置316不锈钢隔离套,避免污水在斜管沉淀区短路。刮臂由上弦、下弦及拉杆等组成,在传动轴上对称布置。所有构件均采用ss304不锈钢型材制造,刮臂的上弦为水平状,下弦与池底坡度平行。组合刮板分段与刮臂下弦连接,刮板与下弦杆呈45

°

布置;相邻两刮板的重叠量大于200mm。组合刮板中的支架采用ss304不锈钢材质焊接成框架形式,支架的上下部分别与下弦杆及橡胶刮板用螺栓连接。直接作用于池底刮泥用的刮板采用丁腈橡胶,橡胶刮板具有垂直调整20~30mm距离的功能,以作安装调整用。在传动轴下端设置泥斗刮板,用于疏松沉积于斗内的污泥。

41.e、污泥在污泥收集区14沉积后,下部的磁粉污泥混合物经回流泵16送至磁粉回收系统17,实现磁粉回收,回收的磁粉进入加载区5循环利用;磁粉回收系统17包括高剪机与磁分离机。磁分离机叶轮为稀土永磁,外壳为304不锈钢。污泥磁粉混合物首先进入高剪机,其功能是将混凝絮体重新分解,特殊的流道与高速旋转机械产生强烈的剪切力,使得絮体中的磁粉成为自由状态,便于磁分离机回收磁粉,提高回收率。回收的磁粉进入加载区实现磁粉的循环利用;分离的污泥输送至污泥暂存区18。

42.f、污泥暂存区18底端设置污泥排放泵19和污泥循环泵20,粉泥混合物经污泥循环泵20进入快混区4,实现污泥回流及粉碳的循环利用;剩余污泥经污泥排放泵19排放至出泥口21。污泥暂存区18设置穿孔曝气管26,形成扰动后起均质污泥作用;

43.g、设置plc控制系统,内设有plc控制器,plc控制器与系统内所有电动设备信号连接,成套系统全自动运行。

44.经过本实施例得到如下表1所示的应用于污水深度处理的磁碳混凝澄清一体化装置进水口与出水口水质参数对照表:

45.表1应用于污水深度处理的磁碳混凝澄清一体化装置进水口与出水口水质参数对照表

46.序号项目单位水质数据(进水口)水质数据(出水口)

1.化学需氧量(cod

cr

)mg/l≤60262.ssmg/l≤2053.tpmg/l≤0.60.044.ph 6~96~9

47.因絮凝区6、斜管组沉淀区13有循环利用的磁粉,磁粉为黑色粉末,fe3o4含量≥95%,粒径100~150目占80%~85%,比重大,与絮体小颗粒结合后可加速沉淀速率,大大缩短了沉淀时间,可以减少设备的占地面积,节约投资。

48.以上介绍中,各个部件之间必要的管道、阀门、泵、电子设备的电路等附属物,均为本领域技术人员熟知的常规设置,均为根据实际需要布置。

49.本实用新型已在污水厂中成功运行,污水絮凝沉淀后可有效去除水中可沉淀物,取得了良好的效果,经检测出水水质较好,能有效减少cod、ss、总磷等指标,出水可达到污水处理厂排放一级a标准,极大程度上弥补了污水中总磷处理效率低的缺点。相比普通磁混凝装置,本实用新型强化了系统去除cod的功能。通过磁粉回收装置,实现污泥汇总磁粉的可回收利用,降低了处理成本。