1.本发明涉及电石法制造pvc乙炔发生工艺领域,特别是涉及一种于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置。

背景技术:

2.目前电石法制造pvc乙炔发生工艺中,电石反应后生成的渣浆一般通过发生器底部排渣阀直接排到渣桨池,再通过渣桨泵打到下一道工序进行水和电石灰的分离。发生器排出的渣浆内会溶解部分乙炔气,乙炔气直接将从渣浆中挥发到大气中,既造成乙炔气的浪费又产生不安全因素且会造成环境污染;同时渣浆内的锡铁和碳末影响渣桨泵的使用寿命,现有工艺每90天就会更换一次渣桨泵叶轮,增加了生产成本。

3.为了解决这一问题,发明人于2018年12月11日提交了关于“乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置”的实用新型专利申请,该申请通过刮板机对渣浆进行了分离,并通过反应釜、冷却器等对渣浆内的乙炔进行了分解,使得渣浆得到了较为充分的利用,但实际使用过程中,该技术方案结构较为复杂,存在使用不便的缺陷。

4.因此,亟需一种于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,以对现有分离装置提出进一步地改进。

技术实现要素:

5.本发明的目的是提供一种于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,以解决上述现有渣浆分离装置结构复杂、使用不便的问题。

6.为实现上述目的,本发明提供了如下方案:

7.本发明提供一种于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,包括发生器,其特征在于:所述发生器的底部连通有底部缓冲罐,所述底部缓冲罐的下方承接有刮板机,所述底部缓冲罐的中部连接有气液分离罐,所述气液分离罐的下部通过渣浆泵与解析塔连通,所述解析塔的顶部与冷却器的下部连通,所述冷却器的顶部与气水分离器的顶部连通,所述气水分离器的顶部还外接乙炔气柜。

8.优选地,所述底部缓冲罐的顶部外接抽真空设备。

9.优选地,所述刮板机的末端承接有提升机。

10.优选地,所述气液分离罐的顶部外接抽真空设备。

11.优选地,所述解析塔的上部还与所述气液分离罐的上部连通。

12.本发明相对于现有技术取得了以下有益技术效果:

13.本发明提供的一种于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,包括发生器,其特征在于:所述发生器的底部连通有底部缓冲罐,所述底部缓冲罐的下方承接有刮板机,所述底部缓冲罐的中部连接有气液分离罐,所述气液分离罐的下部通过渣浆泵与解析塔连通,所述解析塔的顶部与冷却器的下部连通,所述冷却器的顶部与气水分离器的顶部连通,所述气水分离器的顶部还外接乙炔气柜;整个装置结构简单,易于控制和使

用,且能够有效地对渣浆中的乙炔气和锡铁碳末进行分离,使得废物能够充分利用,降低了人工分离的成本,大大提高了生产效率和效益。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

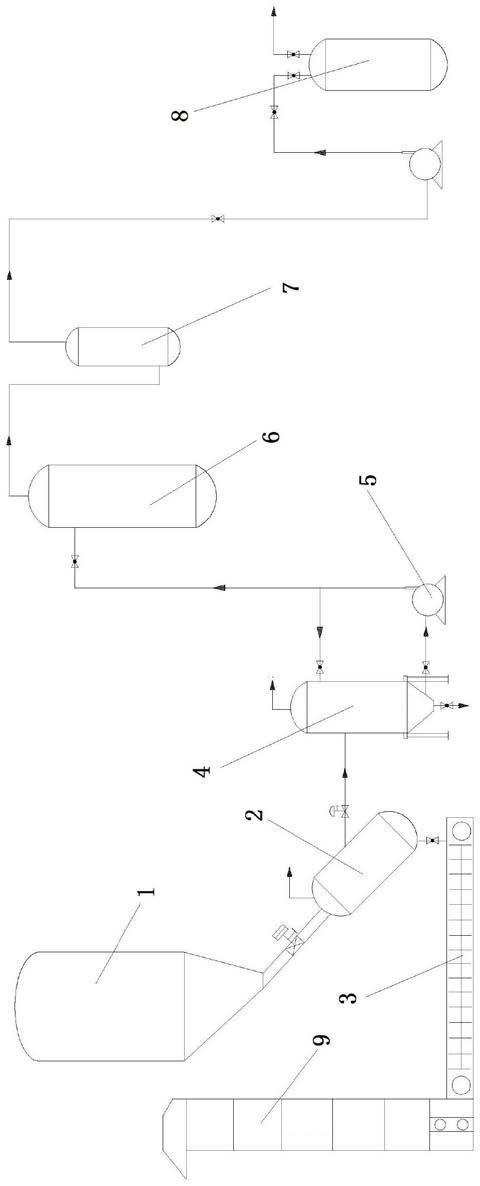

15.图1为本发明提供的一种于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置结构示意图;

16.图中:1:发生器、2:底部缓冲罐、3:刮板机、4:气液分离罐、5:渣浆泵、6:解析塔、7:冷却器、8:气水分离器、9:提升机。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明的目的是提供一种于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,以解决现有渣浆分离装置结构复杂、使用不便的问题。

19.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

20.实施例1:

21.本实施例提供一种于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,如图1所示,包括发生器1,发生器1的底部连通有底部缓冲罐2,底部缓冲罐2的下方承接有刮板机3,底部缓冲罐2的中部连接有气液分离罐4,气液分离罐4的下部通过渣浆泵5与解析塔6连通,解析塔6的顶部与冷却器7的下部连通,冷却器7的顶部与气水分离器8的顶部连通,气水分离器8的顶部还外接乙炔气柜。

22.具体地,底部缓冲罐2的顶部外接抽真空设备。

23.进一步地,刮板机3的末端承接有提升机9,方便对分离出的锡铁、碳末、石头等直接输送到界区外装车外卖。

24.进一步地,气液分离罐4的顶部外接抽真空设备。

25.进一步地,解析塔6的上部还与气液分离罐4的上部连通。

26.本发明提供的一种于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,其工作流程为:通过将发生器1底部排到底部缓冲罐2进行渣桨和锡铁的分离,底部缓冲罐2把锡铁排到刮板机3上,将渣桨中的锡铁和碳末通过刮板机3分离出来,将硒铁、碳末、石头通过提升机9输送到界区外装车外卖;渣桨通过底部缓冲罐2的自控阀排到气液分离罐4,然后经渣桨泵5输送到解析塔6进行解析,把分离出来的乙炔气通过负压真空泵抽出来进行冷却,冷却后在反应釜当中进行加热反应回收渣桨当中的乙炔气,产生的乙炔气通过冷却器7

进行冷凝,将合格的乙炔气通过加压进入气水分离器8,通过分离后输送到乙炔气柜。

27.经计算,本申请提供的于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置在未使用前,每台发生器排渣间隔时间一般控制在22分钟,即每小时排渣2.73次;发生器(型号φ3200

×

10381)每次排渣液位下降20%(液位计高度3m),则每小时排渣量为:3.14

×

1.62×3×

20%

×

2.73=13.17m3(80℃时),乙炔气在水中溶解度0.15m3乙炔气/m3水,采用本装置后全年(8000小时)可减少乙炔气浪费约13.17

×

8000=105360m3,按照现在每吨电石的价格4820元计算折合每立方13元的成本,则可以节省13

×

13.17

×

8000=1369680元,分离出来的硒铁按照现在的价格每吨2800计算,每月回收130吨计算,可节省2800

×

130

×

11=4004000元;具有显著的经济效益。

28.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

技术特征:

1.于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,包括发生器,其特征在于:所述发生器的底部连通有底部缓冲罐,所述底部缓冲罐的下方承接有刮板机,所述底部缓冲罐的中部连接有气液分离罐,所述气液分离罐的下部通过渣浆泵与解析塔连通,所述解析塔的顶部与冷却器的下部连通,所述冷却器的顶部与气水分离器的顶部连通,所述气水分离器的顶部还外接乙炔气柜。2.根据权利要求1所述的于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,其特征在于:所述底部缓冲罐的顶部外接抽真空设备。3.根据权利要求1所述的于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,其特征在于:所述刮板机的末端承接有提升机。4.根据权利要求1所述的于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,其特征在于:所述气液分离罐的顶部外接抽真空设备。5.根据权利要求1所述的于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,其特征在于:所述解析塔的上部还与所述气液分离罐的上部连通。

技术总结

本发明提供了一种于乙炔发生电石渣浆中提取乙炔气及锡铁碳末的分离装置,包括发生器,其特征在于:所述发生器的底部连通有底部缓冲罐,所述底部缓冲罐的下方承接有刮板机,所述底部缓冲罐的中部连接有气液分离罐,所述气液分离罐的下部通过渣浆泵与解析塔连通,所述解析塔的顶部与冷却器的下部连通,所述冷却器的顶部与气水分离器的顶部连通,所述气水分离器的顶部还外接乙炔气柜;整个装置结构简单,易于控制和使用,且能够有效地对渣浆中的乙炔气和锡铁碳末进行分离,使得废物能够充分利用,降低了人工分离的成本,大大提高了生产效率和效益。效率和效益。效率和效益。

技术研发人员:李辉凯 范卫平 安海洋 李雅婷 朱书军 杨文朋 李亮 陈磊 任凤义

受保护的技术使用者:河南神马氯碱发展有限责任公司

技术研发日:2021.10.13

技术公布日:2021/12/17