1.本发明属于高盐污水生化处理技术领域,具体涉及一种提高苯酚丙酮生产高盐废水生化处理效果的方法。

背景技术:

2.苯酚丙酮主要采用异丙苯法生产,其生产废水主要来源于氧化单元空气洗涤废水、氧化单元尾气洗涤废水、含酚废水油萃取塔出水、精丙酮塔塔釜分离器废水和真空凝液罐废水。废水中的主要特征污染物包括苯酚、丙酮、异丙苯、苯乙酮、甲基苯甲醇等。根据不同的工艺生产控制水平,典型的苯酚丙酮生产综合废水的硫酸钠含量为15000~60000mg/l、cod为3000~10000mg/l。苯酚丙酮生产废水属于高盐、高cod废水,生化处理难度较大

2.,目前国内外苯酚丙酮废水大多与其它废水混合后处理。

3.中国蓝星哈尔滨石化有限公司采用“曝气+生物接触氧化法”为主要单元处理苯酚丙酮生产废水并建成40m3/h的工程,生化出水cod可达到55.3mg/l。但该项目苯酚丙酮废水仅为3.3~3.9m3/h,采用循环水排污水将气浮预处理后的废水进行稀释,使废水cod低于1000mg/l再进入好氧池。

4.同济大学针对上海高桥石化苯酚丙酮废水,采用微电解预处理,并采用“asbr厌氧酸化+生物接触氧化”组合工艺进行生化处理,在生化进水cod为3108mg/l,asbr厌氧工艺容积负荷为6kgcod/(m3.d),平均出水cod为1709mg/l;生物接触氧化法停留时间为22h,平均出水cod为303mg/l。

5.上海市环境保护事业发展有限公司针对上海高桥石化苯酚丙酮装置废水水质进行配水试验,采用兼氧-好氧工艺对配制的苯酚丙酮废水进行生化处理,在配水cod为1187mg/l、硫酸钠为1681.1mg/l,最终生化出水cod为63mg/l。该苯酚丙酮废水为配水,废水水质cod与tds与实际苯酚丙酮废水不符。

6.中海油天津化工研究院利用混合微生物菌剂处理苯酚丙酮废水,废水处理工艺为水解酸化+mbr,其中水解停留时间24h,mbr停留时间48h,mlss为3000mg/l,在进水cod为4123mg/l,最终出水cod平均值为193mg/l

2.。水解酸化工艺进一步采用“高效生物反应器+水解酸化+mbr”工艺处理苯酚丙酮废水,当进水cod达到3000mg/l,开始出现污泥大量上浮、丝状菌爆发、mbr膜污染加重和mbr生化池表面起泡严重等问题,导致生化系统无法稳定运行

2.。

7.天津莱特化工有限公司采用ltbr特效生物膜工艺对丙酮废水进行中试,初始进水cod为2000mg/l、tds为14000mg/l,然后将溶氧维持在4mg/l左右,经2个月的驯化培养,平均进水cod为5512mg/l、tds为45500mg/l,平均出水cod为800mg/l、tds为14000mg/l;达到稳定运行期后,平均进水cod为4005mg/l,平均出水cod为267mg/l。本发明人采用该中试工艺处理苯酚丙酮废水,并将溶氧维持在4mg/l且污泥沉降比sv30为12%,容易出现污泥膨胀和污泥流失问题。

8.中国专利申请号201620534787.4提出了一种苯酚丙酮污水处理设备。中国专利申

请号202010892166.4提出了一种含苯酚丙酮废水处理方法及系统。两项专利均采用生化+mbr工艺对苯酚丙酮废水进行处理,但需将苯酚丙酮废水盐度稀释至15000~20000mg/l否则盐度升高后混合液密度增大,污泥不易沉降且容易流程;mbr在运行过程中膜污染比较严重,产水率较低;投加粉末活性炭能减缓mbr膜污染但膜丝依然污堵严重。

9.综上所述,苯酚丙酮生产废水具有较好的可生化性,但废水中硫酸钠含量较高,其不稀释单独生化处理容易出现污泥膨胀、污泥流失、膜污堵严重、生物泡沫严重等问题。因此,苯酚丙酮生产废水通常稀释后生化处理、与其它废水混合后稀释生化处理或脱盐后再生化处理,容易对下游污水处理厂造成水量、水质冲击,引起排水水质的超标。现有技术尚缺乏一种稳定高效的苯酚丙酮生产废水的生化处理方法。

技术实现要素:

10.本发明的目的是针对现有技术的不足,提供一种稳定高效的苯酚丙酮生产废水生化处理方法,该方法可以使苯酚丙酮生产废水不稀释盐度单独生化处理并稳定达标运行。

11.为实现本发明目的,本发明要解决的技术问题包括:

12.技术问题一:苯酚丙酮废水不稀释盐度单独生化处理且稳定运行。

13.技术问题二:改进工艺及工艺参数,避免苯酚丙酮废水不稀释盐度单独生化处理出现的污泥膨胀、污泥流失、mbr膜污堵严重、生物泡沫严重等问题,维持苯酚丙酮高盐生化系统的稳定。

14.技术问题三:改进工艺及工艺参数,提高苯酚丙酮废水高盐生化系统cod降解率和cod降解负荷,为苯酚丙酮废水生化尾水深度处理达到《石油化学工业污染物排放标准》gb31571-2012,并降低投资成本和运行成本。

15.技术问题四:改进工艺及工艺参数,提高苯酚丙酮废水抗冲击能力差问题。

16.本发明所述苯酚丙酮生产废水,是指采用异丙苯法生产苯酚和丙酮产生的废水,包括烃化、氧化、中和、精馏等工段。根据不同企业的生产工艺控制水平,苯酚丙酮生产废水cod为3000~10000mg/l,tds为15000~60000mg/l;在工艺控制水平比较好的条件下,苯酚丙酮生产废水cod为3000~4000mg/l,tds为15000~30000mg/l。

17.本发明所述苯酚丙酮生产废水的生化处理方法,所述苯酚丙酮生产废水先除油池、调配池后匀质后再进入高盐生化系统进行处理。

18.针对本发明要解决的技术问题一,本发明可以通过以下技术方案实现:

19.苯酚丙酮生产高盐废水的生化处理方法,所述苯酚丙酮生产废水除油、匀质后采用两级高盐生化单元处理,一级生化单元采用有污泥回流的好氧工艺,二级生化单元采用无污泥回流的生物接触氧化工艺;其中一级生化单元污泥浓度为2000~8000mg/l、污泥负荷为0.05~0.4kgcod/(mlss

·

d)、溶解氧为0.3~0.8mg/l或2.0~5.0mg/l;二级生化单元水力停留时间为12~40h,内置生物填料的填充率为30~70%,溶解氧为4.0~8.0mg/l,气水比为(10~30)∶1。

20.针对本发明要解决的技术问题二和三,在上述技术方案基础上进一步改进的技术方案包括:

21.(1)本发明技术方案优选

①

,所述一级生化单元污泥浓度为2000~4000mg/l、污泥负荷为0.05~0.2kgcod/(mlss

·

d)、出水口溶解氧为3.0~5.0mg/l。

22.(2)本发明技术方案优选

②

:所述一级生化单元污泥浓度为4000~8000mg/l、污泥负荷为0.05~0.1kgcod/(mlss

·

d)、0.1~0.2kgcod/(mlss

·

d)或0.2~0.4kgcod/(mlss

·

d)、出水口溶解氧为0.2~0.8mg/l。

23.(3)本发明技术方案及优选技术方案

①

与

②

任一项进一步优选,所述一级生化单元由两个好氧池串联组成且第一个好氧池容积为出口溶解为0.1~0.3mg/l。

24.(4)本发明优选技术方案(3)进一步优选,所述两个好氧池有效容积分别为v1和v2,且

25.(5)本发明技术方案及上述优选技术方案(1)~(4)任一项优选,所述二级生化单元内置生物填料为弹性填料、组合填料、生物绳填料、悬浮填料或其它。

26.(6)本发明技术方案及上述优选技术方案(1)~(5)任一项优选,所述生化单元接种耐盐微生物进行启动,并在不稀释进水盐度的条件下进行驯化。

27.针对本发明要解决的技术问题四,在上述技术方案的基础上进一步改进的技术方案:

28.(7)本发明技术方案及上述优选技术方案(1)~(6)任一项优选,所述苯酚丙酮废水在调节池的停留时间至少为24~48h,,所述苯酚丙酮生产工艺中氧化工段的尾气吸收废水单独设置调节池,且调配池停留时间至少为72~120h。

29.与现有技术相比,本发明有益的技术效果为:

30.(1)本发明采用“活性污泥法+生物接触氧化法”两段式高盐生化工艺处理苯酚丙酮生产废水,一级生化单元采用有污泥回流的好氧工艺,二级生化单元采用无污泥回流的生物接触氧化工艺,并改进工艺参数。其中一级生化单元污泥负荷设置为污泥浓度为2000~4000mg/l、污泥负荷为0.05~0.2kgcod/(mlss

·

d)、溶解氧为0.3~0.8mg/l或2.0~5.0mg/l,可显著改善一级生化单元在高硫酸钠环境下的污泥沉降性,避免一级生化单元出现丝状菌膨胀、粘性膨胀导致的污泥膨胀、污泥流失、mbr膜污染等问题,维持一级生化单元对苯酚丙酮废水处理效果的稳定性。

31.本发明方法二级生化单元水力停留时间为12~40h,内置生物填料的填充率为30~70%,溶解氧为4.0~6.0mg/l,气水比为(10~30)∶1,可对cod进一步降解,使出水浊度、悬浮物在现有技术基础上降低30%以上。

32.当苯酚丙酮生产废水cod为3000~4000mg/l,一级生化单元cod去除率可达到90~94%;二级生化单元出水cod可降至60~200mg/l、ss可降至150mg/l以下。

33.(2)本发明技术方案优选

①

:一级生化单元污泥浓度为2000~4000mg/l、污泥负荷为0.05~0.2kgcod/(mlss

·

d)、出水口溶解氧为3.0~5.0mg/l。

34.当苯酚丙酮生产废水cod为3000~4000mg/l,采用本发明方法,一级生化单元水力停留时间为90~144h,cod去除率可达到94~96%;二级生化单元水力停留时间为12~24h,出水cod可降至60~120mg/l,出水ss可降至50~100mg/l。

35.(3)本发明技术方案优选

②

:一级生化单元污泥浓度为4000~8000mg/l、污泥负荷为0.1~0.2kgcod/(mlss

·

d)或0.2~0.4kgcod/(mlss

·

d)、出水口溶解氧为0.2~0.8mg/l。

36.当苯酚丙酮生产废水cod为3000~4000mg/l,采用本发明方法,一级生化单元水力

停留时间可缩减为45~60h,二级生化单位水力停留时间为24h;在最终生化出水cod相差不大的情况下生化单元的投资和占地面积减少20%以上。

37.(4)本发明技术方案优选,一级生化单元由两个好氧池串联组成且第一个好氧池容积为出口溶解为0.1~0.3mg/l。与优选方案

①

相比,可在维持cod去除率94~96%的条件下,一级生化单元水力停留时间可从90~144h减少至80~120h,节省工程投资和占地,同时节省好氧池风量20%以上。

38.(5)本发明技术方案优选,所述苯酚丙酮生产工艺中氧化工段的尾气吸收废水单独设置调节池,且调配池停留时间为72~120h。本发明人发现,苯酚丙酮生产各工段排放的废水,其中氧化工段排放的废水cod波动最大,且废水b/c最小。现有技术通常将苯酚丙酮生产装置各工段的废水集中到一个调配池,若将氧化工段废气吸收废水单独进行调配,不仅可以降调配池的停留时间减少,而且可以提高苯酚丙酮废水处理效果的稳定性。当苯酚丙酮生产废水cod为3000~4000mg/l,若氧化工段尾气吸收废水单独设置调配池且停留时间设置为72h~120h,调节池停留时间可从48h减少至24h,且一级生化单元废水处理效果的稳定性提高。

附图说明

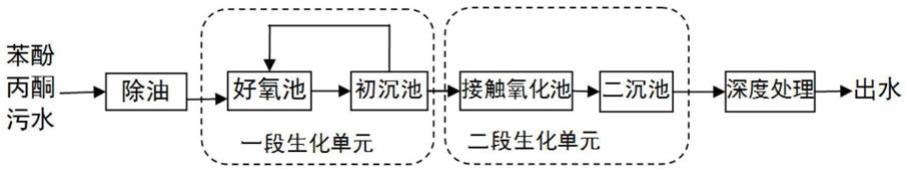

39.图1为本发明苯酚丙酮生产废水生化处理工艺流程图。

具体实施方式

40.以下结合附图1,进一步描述本发明的具体技术方案,以便于本领域的技术人员进一步地理解本发明,而不构成对其权利的限制。

41.实施例1:

42.某150kt/a苯酚丙酮生产装置,综合废水来源包括氧化单元空气洗涤废水、氧化单元尾气洗涤废水、含酚废水油萃取塔出水、精丙酮塔塔釜分离器废水和真空凝液罐废水。废水产生量约10~12m3/h,其中氧化单元空气洗涤废水连续排放约2.5~3.5m3/h,氧化单元尾气洗涤废水间断排放约0.5~1.5m3/h,含酚废水萃取废水约2.5~3.5m3/h,丙酮分离器废水约2~3m3/h,真空冷凝罐废水约2~3m3/h。

43.生产正常条件下,苯酚丙酮生产废水cod约3000~4000mg/l,tds约15000~30000mg/l,挥发酚约50~200mg/l,丙酮约200~400mg/l。原有污水处理流程为隔油-气浮-调节池-好氧池-二沉池

①‑

接触氧化池-二沉池

②‑

臭氧接触氧化-baf,设计污水处理能力15m3/h,实际污水处理能力约7~10m3/h。其中,生化单元的主要工艺参数为:

44.(1)调节池:最大有效池容400m3。

45.(2)好氧池:有效容积500m3,水力停留时间为50~62.5h,mlss=3000~4000mg/l,污泥负荷为0.40~0.5kgcod/(mlss

·

d),溶解氧为4.0~6.0mg/l。

46.(3)接触氧化池:有效容积400m3,底部火山岩滤料80m3,组合填料100m3,水力停留时间为40~50h,溶解氧为6.0~8.0mg/l。

47.(4)臭氧氧化池:有效容积80m3,臭氧发生器1kg/h,臭氧投加量100~125mg/l。

48.(5)baf池:有效容积200m3,陶粒填充比40%。

49.该企业污水站处理苯酚丙酮废水主要存在以下问题:

50.(1)污水站处理能力不足。苯酚丙酮实际废水产生量为10~12m3/h,但污水站实际处理量为7~10m3/h,不能处理的废水储存在事故池。

51.(2)污水站运行不稳定,生化系统抗冲击能力差。每1~3个月污水站的运行会出现不明原因的波动。其中,正常情况下好氧池出水cod为160~320mg/l,接触氧化池出水cod为100~120mg/l,出水ss为100~200mg/l;受冲击后好氧池出水cod可达到300~500mg/l,接触氧化池出水cod可达到180~320mg/l,出水ss可增加至200~300mg/l。

52.(3)污水站排水水质执行《石油化学工业污染物排放标准》(gb31571-2015)要求,即cod≤50mg/l。但污水站正常情况下baf单元出水cod为60~100mg/l,尚不能达到排放标准要求。

53.(4)好氧池表面覆盖大量生物泡沫,严重时泡沫携带污泥溢池。污泥沉降比偏高,svi达到200~250。

54.采用本发明方法对该污水站进行改造,改造后的主要工艺参数如下:

55.(1)调节池:有效池容400m3,

56.(2)好氧池:有效容积500m3,保持不变。mlss从3000~4000mg/l提高至6000~8000mg/l,污泥负荷从0.40~0.64kgcod/(mlss

·

d)降至0.14~0.24kgcod/(mlss

·

d),好氧池整体溶解氧从4.0~6.0mg/l降至2.0~4.0mg/l。

57.(3)接触氧化池:有效容积400m3,将填料更换为hsem生物绳填料,生物填料填充率为40%,溶解氧为4.0~8.0mg/l,气水比控制为(10~15):1。

58.(4)臭氧氧化池:有效容积80m3,臭氧发生器1kg/h,臭氧投加量100~125mg/l。保持不变。

59.(5)baf池:有效容积200m3,陶粒填充比40%。保持不变。

60.实施改造后的效果如下:

61.(1)苯酚丙酮废水处理能力从7~10m3/h逐步提高至13~15m3/h。

62.(2)好氧池出水cod从160~220mg/l降至100~150mg/l,接触氧化池出水cod从100~150mg/l降至60~80mg/l,出水ss从100~200mg/l降低至30~80mg/l。好氧池svi从200~250逐步降低至100~120。

63.(3)baf出水cod从60~100mg/l降至22~45mg/l,达到《石油化学工业污染物排放标准》(gb31571-2015)要求。

64.实施例2:

65.废水水质同实施例1,按照实施例1好氧池、接触氧化池的有效池容比例搭建高盐小试试验装置(附图1)开展工艺比较试验。主要工艺参数为:

66.(1)调节池:废水cod为3000~4000mg/l,tds为15000~30000mg/l。与实施例1调节池废水水质相同,每天同步更换。

67.(2)好氧池:污泥取自实施例1好氧池,mlss控制为2000~3000mg/l污泥负荷为0.05~0.10kgcod/(mlss

·

d),溶解氧为2.0~4.0mg/l。

68.(3)接触氧化池:采用hsem生物绳填料进行挂膜,生物填料填充率为30%,溶解氧为4.0~6.0mg/l,气水比控制为20:1。

69.比较试验效果如下:

70.(1)好氧池出水cod从160~220mg/l降至105~120mg/l。好氧池svi从200~250逐

步降低至120~160。

71.(2)接触氧化池出水cod从100~150mg/l降至64~88mg/l,出水ss从。

72.实施例3:

73.废水水质同实施例1,试验装置同实施例2,开展工艺比较试验。主要工艺参数为:

74.(1)调节池:废水cod为3000~4000mg/l,tds为15000~30000mg/l。与实施例1调节池废水水质相同,每天同步更换。

75.(2)好氧池:污泥取自实施例1好氧池,mlss控制为2000~3000mg/l污泥负荷为0.2~0.3kgcod/(mlss

·

d),溶解氧为2.0~4.0mg/l。

76.(3)接触氧化池:采用hsem生物绳填料进行挂膜,生物填料填充率为30%,溶解氧为4.0~6.0mg/l,气水比控制为20:1。

77.比较试验效果如下:

78.(1)好氧池出水cod从160~220mg/l降至125~160mg/l。好氧池污泥svi从200~250降低至150~186。

79.(2)接触氧化池出水cod从100~150mg/l降至80~120mg/l。

80.实施例4:

81.废水水质同实施例3,试验装置同实施例3,开展工艺比较试验。主要工艺参数为:

82.(1)调节池:废水cod为3000~4000mg/l,tds为15000~30000mg/l。与实施例1调节池废水水质相同,每天同步更换。

83.(2)好氧池:污泥取自实施例1好氧池,mlss控制为2000~3000mg/l污泥负荷为0.5~06kgcod/(mlss

·

d),溶解氧为2.0~4.0mg/l。

84.(3)接触氧化池:采用hsem生物绳填料进行挂膜,生物填料填充率为30%,溶解氧为4.0~6.0mg/l,气水比控制为20:1。

85.比较试验效果如下:

86.(1)好氧池出水cod从160~220mg/l升高至190~280mg/l。好氧池污泥svi从200~250升高至280~360。

87.(2)接触氧化池出水cod从100~150mg/l降至80~120mg/l。

88.实施例5:

89.废水水质同实施例1,试验装置同实施例2,开展工艺比较试验。主要工艺参数为:

90.(1)调节池:废水cod为3000~4000mg/l,tds为15000~30000mg/l。与实施例1调节池废水水质相同,每天同步更换。

91.(2)好氧池:污泥取自实施例1好氧池,mlss控制为4000~6000mg/l污泥负荷为0.05~0.16kgcod/(mlss

·

d),溶解氧为2.0~4.0mg/l。

92.(3)接触氧化池:采用hsem生物绳填料进行挂膜,溶解氧为4.0~6.0mg/l,气水比控制为20:1。

93.比较试验效果如下:

94.(1)好氧池出水cod从160~220mg/l降至110~145mg/l。好氧池污泥svi从200~250降低至130~156。

95.(2)接触氧化池出水cod从100~150mg/l降至70~95mg/l。

96.实施例6:

97.废水水质同实施例1,试验装置同实施例2,开展工艺比较试验。主要工艺参数为:

98.(1)调节池:废水cod为3000~4000mg/l,tds为15000~30000mg/l。与实施例1调节池废水水质相同,每天同步更换。

99.(2)好氧池:污泥取自实施例1好氧池,mlss控制为4000~6000mg/l污泥负荷为0.05~0.1kgcod/(mlss

·

d),溶解氧为0.3~0.8mg/l。

100.(3)接触氧化池:采用hsem生物绳填料进行挂膜,生物填料填充率为50%,溶解氧为4.0~6.0mg/l,气水比控制为30:1。

101.比较试验效果如下:

102.(1)好氧池出水cod从160~220mg/l升高至200~280mg/l。好氧池污泥svi从200~250降低至110~135。

103.(2)接触氧化池出水cod从100~150mg/l降至80~120mg/l。

104.实施例7:

105.废水水质同实施例1,试验装置同实施例2,开展工艺比较试验。主要工艺参数为:

106.(1)调节池:废水cod为3000~4000mg/l,tds为15000~30000mg/l。与实施例1调节池废水水质相同,每天同步更换。

107.(2)好氧池:污泥取自实施例1好氧池,mlss控制为4000~6000mg/l污泥负荷为0.15~0.2kgcod/(mlss

·

d),溶解氧为0.3~0.8mg/l。

108.(3)接触氧化池:采用hsem生物绳填料进行挂膜,生物填料填充率为60%,溶解氧为4.0~6.0mg/l,气水比控制为30:1。

109.比较试验效果如下:

110.(1)好氧池出水cod从160~220mg/l升高至250~320mg/l。好氧池污泥svi从200~250降低至125~142。

111.(2)接触氧化池出水cod从100~150mg/l降至90~130mg/l。

112.实施例8:

113.废水水质同实施例1,试验装置同实施例2,开展工艺比较试验。主要工艺参数为:

114.(1)调节池:废水cod为3000~4000mg/l,tds为15000~30000mg/l。与实施例1调节池废水水质相同,每天同步更换。

115.(2)好氧池:污泥取自实施例1好氧池,mlss控制为4000~6000mg/l污泥负荷为0.15~0.2kgcod/(mlss

·

d),溶解氧为3.0~5.0mg/l。

116.(3)接触氧化池:采用hsem生物绳填料进行挂膜,生物填料填充率为70%,溶解氧为4.0~6.0mg/l,气水比控制为30:1。

117.比较试验效果如下:

118.(1)好氧池出水cod从160~220mg/l降至155~180mg/l。好氧池污泥svi从200~250降至140~180。

119.(2)接触氧化池出水cod从100~150mg/l降至70~110mg/l。

120.实施例9:

121.废水水质同实施例1,试验装置同实施例2,开展工艺比较试验。主要工艺参数为:

122.(1)调节池:废水cod为3000~4000mg/l,tds为15000~30000mg/l。与实施例1调节池废水水质相同,每天同步更换。

123.(2)好氧池:污泥取自实施例1好氧池,mlss控制为4000~6000mg/l污泥负荷为0.3~0.4kgcod/(mlss

·

d),溶解氧为3.0~5.0mg/l。

124.(3)接触氧化池:采用hsem生物绳填料进行挂膜,生物填料填充率为70%,溶解氧为4.0~6.0mg/l,气水比控制为30:1。

125.比较试验效果如下:

126.(1)好氧池出水cod从160~220mg/l升高至165~230mg/l。好氧池污泥svi从200~250降至180~230。

127.(2)接触氧化池出水cod从100~150mg/l升高至105~160mg/l。

128.实施例10:

129.废水水质同实施例1,试验装置同实施例2,开展工艺比较试验。主要工艺参数为:

130.(1)调节池:废水cod为3000~4000mg/l,tds为15000~30000mg/l。与实施例1调节池废水水质相同,每天同步更换。

131.(2)好氧池:污泥取自实施例1好氧池,mlss控制为4000~6000mg/l污泥负荷为0.5~0.6kgcod/(mlss

·

d),溶解氧为3.0~5.0mg/l。

132.(3)接触氧化池:采用hsem生物绳填料进行挂膜,生物填料填充率为70%,溶解氧为4.0~6.0mg/l,气水比控制为30:1。

133.比较试验效果如下:

134.(1)好氧池出水cod从160~220mg/l升高至250~320mg/l。好氧池污泥svi从200~250升高至280~350。好氧池出现污泥膨胀和污泥流失问题,污泥浓度从4000~6000mg/l减少至3000~4000mg/l。

135.(2)接触氧化池出水cod从100~150mg/l升高至140~190mg/l。

136.实施例11:

137.废水水质同实施例1,主要工艺参数且未加特殊说明的,同实施例1。

138.实施例1中好氧池由3个廊道组成,好氧池入口第1个廊道溶氧为2.0~3.0mg/l,好氧池第3个廊道出口溶解氧为3.0~4.0mg/l。

139.减少好氧池第一个廊道的风量,使溶解氧从2.0~3.0mg/l减少至0.1~0.3mg/l。好氧池第2、第3个廊道的溶解氧仍维持3.0~4.0mg/l。

140.风量调整后的效果:

141.(1)苯酚丙酮废水处理能力维持13~15m3/h。

142.(2)好氧池出水cod维持100~150mg/l,接触氧化池出水cod维持60~80mg/l。好氧池svi从100~120降低至90~108。好氧池风量节省20%。

143.实施例12:

144.废水水质同实施例1,主要工艺参数同实施例1。实施例1稳定运行40天后,再次受到不明原因的废水冲击。

145.曝气池出口cod从100~150mg/l升高至220~300mg/l,接触氧化池出口cod从60~80mg/l升高至110~160mg/l。baf出水cod从22~45mg/l升高至50~75mg/l。

146.对苯酚丙酮生产装置不同工艺单元的废水排放特征进行分析,将氧化装置废气活性炭洗涤废水切入80m3的收集罐,再从事故罐均匀将废水均匀排入污水站。根据计算,苯酚丙酮生产氧化装置废气活性炭吸收洗涤废水的停留时间平均为80~100h。

147.随后污水站连续3个月以上都维持稳定运行,且好氧池出水cod从100~150mg/l稳定至90~130mg/l,接触氧化池出水cod从60~80mg/l稳定至55~75mg/l,baf出水cod从22~45mg/l稳定至18~35mg/l。

148.1.以上的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。