1.本发明涉及基桩环切领域,具体涉及一种建筑废弃基桩用多向联动液压切割机构。

背景技术:

2.在建筑基础施工过程中,经常会遇到原有构筑物废码头,老基础中有废旧基桩存在,影响新构筑物、墩台及基础施工,设计又因考虑到新基础的承载力、沉降系数以及老基桩的偏心受力而影响新基础的工程质量,而要求施工单位拔除老基础中的废旧基桩,特别有些废桩无利用价值,必须拔除。而这些废旧基桩在拔除过程中往往由于“年长日久”与地基的土壤之间的吸附力、粘接力均很大,无法正确计算,即对该类废旧桩的处理造成了很大的困难,大型的起重机也无法完全拔除,且在拔除过程中还容易导致钢丝索具断裂损坏、机械侧翻等安全事故。因此,针对上述废旧桩,施工单位通常会在开挖基坑后,将废旧桩桩头裸露,再用七步环切法对其进行凿除,而起步环切法包括:放样划线—环切—开槽—剥离钢筋—切断桩头—桩头调离—修整,所有步骤均需要通过人工逐一进行,特别是针对于多根大直径桩头的凿除处理,人工劳动强度巨大,且工作效率低下。

技术实现要素:

3.本发明目的在于提供一种建筑废弃基桩用多向联动液压切割机构,以解决上述问题。

4.本发明通过下述技术方案实现:

5.一种建筑废弃基桩用多向联动液压切割机构,包括环形刀架,环形刀架内设有空腔,沿所述环形刀架的轴向在其外圆周壁上间隔设置有两组液压缸,且两组液压缸交错设置,液压缸的输出端上设有剪切刀头,液压缸倾斜设置,且液压缸的输出端轴线与环形刀架的轴线之间形成一个锐角α,在环形刀架内设有多个能对桩头进行初级切割的切割机构,在环形刀架的内壁上开有供切割机构的切割部穿过的切割孔,在环形刀架的外圆周壁上设有与液压缸对应的传动腔体,传动腔体内设有驱动电机,沿环形刀架的周向在其外圆周壁上转动设置有两个呈环形的齿带,齿带依次活动贯穿多个所述传动腔体,切割机构的局部与齿带的上端面连接,在驱动电机的输出端上设有与齿带配合的主动齿轮;使用时,多个切割片沿桩头外壁的周向进行环向切割,直至在桩头外壁形成两组切割缝,然后两组液压缸带动剪切刀头分别开始沿两组切割缝的上端、下端对桩头进行剪切。针对现有技术中人工凿除基坑中裸露的桩头效率低下的问题,申请人设计出一种切割机,以机械替代人工,利用切割片预先对桩头内钢筋的快速切割以及液压缸强大的剪切效果直接对桩头进行挤压剪切,缩短桩头的剪切工时;并且通过多个切割片预先在桩头外壁上形成的多个切割缝,使得剪切刀头的斜向推进阻力大幅度降低,进而提高废旧桩基的切割效率。

6.通过起重设备将环形刀架吊装至桩头外壁上,在确定切割点位后,保持环形刀架的吊装高度,切割机构能够沿预设切割点位进行环形切割,两组液压缸沿环形刀架的轴向

交错分布在环形刀架的外圆周壁上,即多个液压缸形成一组,且同一组中的液压缸位于同一个圆周轨迹上,而倾斜设置的两组液压缸交错分布,能够在桩头的外壁上形成多个不同方向的切入点位,此处的交错分布还能理解为:一组液压缸的位置沿环形刀架的轴向平移一段距离后再原地旋转,即能与另一组液压缸的位置重合,而多个切割机构的分布与剪切刀头的分布相对应,即多个切割机构同样分成两组,使用时能够在桩头外壁上上形成两组切割缝;具体操作时,首先启动驱动电机,主动齿轮带动齿带在环形刀架外壁进行圆周运动,而切割机构会先沿环形刀架的径向朝靠近桩头的方向移动,直至与桩头外壁接触,此时两组切割机构的切割部均穿过切割孔持续朝靠近桩头外壁的方向移动,同时还会进行绕环形刀架周向进行圆周运动,即实现对桩头的环向切割,且在桩头的外壁上直接形成两组切割缝,需要进一步指出的是,两组切割缝的形成,使得桩头整体的连接强度降低,特别是在其设定的剪切点处表现的更为明显;同时当两组交错设置的液压缸启动后,多个剪切刀头能从多个角度对桩头进行剪切,由于桩头的整体连接强度降低,剪切刀头在切割缝附近的切入,剪切刀头切入点附近的混凝土部分在受力后朝切割缝方向移动,两组剪切刀头能快速在桩头上形成两个剪切槽,且随剪切刀头的继续切入,桩头即能在短时间内被剪切断裂,以方便对剩余切割点位进行操作。

7.其中,由于两个环形的齿带在环形刀架外壁上包裹设置,单个切割片的移动位移量为桩头外壁圆周周长的六分之一或是八分之一,单个切割片需要切割的钢筋数量在3~5根,使得切割片在多个切割点位能够持续保证其切割效率。

8.所述切割机构包括气缸、伺服电机,伺服电机设置在空腔内,伺服电机的输出端上设有切割片,气缸水平固定在齿带的上端面,在环形刀架的外圆周壁上开有呈弧形的导向孔,气缸的输出端通过导向孔后与伺服电机连接。进一步地,气缸固定在齿带上端面,且气缸的输出端与伺服电机外壁连接,在切割缝成型时,两组切割片的移动包括两个沿气缸输出端轴向的直线运动以及沿环形刀架周向的圆周运动,其中圆周运动轨迹的极限位置为导向孔的两端,在桩头外壁形成两组切割缝,即启动气缸、伺服电机以及驱动电机,使得多个切割片开始沿桩头的外圆周壁进行环向切割,此时桩头内的钢筋直接被切割片完全切割或是部分切割,由于传动腔体的所处圆弧对应的圆形角小于90度,且切割孔所对应的弧长也小于环形刀架内圆周的周长,即单个切割片的运动行程有限,当伺服电机移动至其极限位置时,气缸、伺服电机以及驱动电机均停止工作,启动多个倾斜设置的液压缸,使得剪切刀头沿其轴线方向开始对桩头进行斜向推进,与正向凿进相比,斜向切入时剪切刀头所受阻力更小,液压缸所输出的动力要求更低,即利用两组液压缸的斜向切入,能快速使桩头在切割点位处断裂。

9.在所述环形刀架的上端面上设有多个吊耳。作为优选,在环形刀架上端面设置的吊耳能够方便启动设备的快速吊装或是拆卸。

10.在环形刀架的内圆周壁上设有多个与液压缸匹配的导向筒,剪切刀头依次活动贯穿环形刀架后置于导向筒内,在每一个液压缸的输出端上设有挡板,在所述剪切刀头外壁上套设有压缩弹簧,且压缩弹簧置于挡板与导向筒之间。进一步地,导向筒能够为剪切刀头的移动提供导向以及限位作用,且剪切刀头在进行斜向切入时,液压缸以及剪切刀头自身均能收到较大的反作用力影响,因此,在挡板与导向筒之间设置压缩弹簧,能将桩头剪切时产生的反作用力消除,降低装置整体的受损几率。

11.所述液压缸的输出端轴线与环形刀架的轴线之间形成一个锐角为α,且满足35

°

≤α≤65

°

。进一步地,液压缸倾斜设置,且满足液压缸的输出端轴线与环形刀架的轴线之间形成的角度α在35

°

~65

°

之间,使得环形刀架与桩头之间在一定高度范围内具备多个接触点,在保证剪切刀头切入的深度的同时,避免剪切刀头在最初的接触阶段即与桩头外壁发生打滑现象,同时能大幅度降低传动腔体在桩头上摆动的可能性。

12.在所述环形刀架内部设有多个底板,底板上表面开有供伺服电机进行直线往复运动的滑槽,底板下表面设有滑轨,且在环形刀架底部内壁上开有呈t型的导向槽,在滑轨底部设有与导向槽匹配的导向块,沿环形刀架的周向在其外圆周壁上开有多个呈弧形且与传动腔体对应的限位孔,每一个所述限位孔所处的弧形长度小于所述传动腔体所处的弧线长度;在齿带的内圆周壁上设有连杆,连杆活动贯穿限位孔后与底板侧壁连接,且多个底板之间留有间距。进一步地,伺服电机在整个剪切过程中会同步进行圆周运动以及直线运动,并且在两种运动过程中会实现对桩头的切割,对此,本技术方案在环形刀架内设置多个底板,底板通过连杆与齿带内壁连接,而滑槽能够为伺服电机的直线运动提供导向,且在周向方向上,伺服电机、底板、齿带以及气缸暂时成为一个整体,而底板下端通过滑块与导向槽实现配合,以确保切割片在切割时的稳定性。

13.在所述伺服电机的外圆周壁上设有与之配合的推进板,气缸的输出端与所述推进板连接。作为优选,在伺服电机外壁固定弧形的推进板,使得气缸输出端产生的推力均匀分布在伺服电机上,避免在切割时切割片产生顿挫而导致受损。

14.在所述环形刀架内部设有呈环状的隔板,所述隔板将环形刀架内部分割成两个相互独立的区域。作为优选,设置的隔板将环形刀架内部水平分割成两个部分,能够有效降低在切割或是剪切时产生的粉尘、碎屑等进入至传动腔体内。

15.在每一个所述传动腔体的两侧内壁上均设有呈弧形的橡胶楞条,且伺服电机置于两个橡胶楞条之间。作为优选,气缸输出端推动伺服电机朝靠近或是远离桩头的方向移动,当伺服电机移动至极限位置时,设置的橡胶楞条能防止伺服电机直接与传动腔体内壁发生硬性碰撞。

16.本发明与现有技术相比,具有如下的优点和有益效果:

17.1、本发明一种建筑废弃基桩用多向联动液压切割机构,以机械替代人工,利用切割片预先对桩头内钢筋的快速切割以及液压缸强大的剪切效果直接对桩头进行挤压剪切,缩短桩头的拔除工时;并且通过多个切割片预先在桩头外壁上形成的多个切割缝,使得剪切刀头的斜向推进阻力大幅度降低,进而提高废旧桩基的拔除效率。

18.2、本发明一种建筑废弃基桩用多向联动液压切割机构,由于两个环形的齿带在环形刀架外壁上包裹设置,单个切割片的移动位移量为桩头外壁圆周周长的六分之一或是八分之一,单个切割片需要切割的钢筋数量在3~5根,使得切割片在多个切割点位能够持续保证其切割效率。

19.3、本发明一种建筑废弃基桩用多向联动液压切割机构,在环形刀架内设置多个底板,底板通过连杆与齿带内壁连接,而滑槽能够为伺服电机的直线运动提供导向,且在周向方向上,伺服电机、底板、齿带以及气缸暂时成为一个整体,而底板下端通过滑块与导向槽实现配合,以确保切割片在切割时的稳定性。

20.4、本发明一种建筑废弃基桩用多向联动液压切割机构,气缸输出端推动伺服电机

朝靠近或是远离桩头的方向移动,当伺服电机移动至极限位置时,设置的橡胶楞条能防止伺服电机直接与传动腔体内壁发生硬性碰撞。

附图说明

21.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

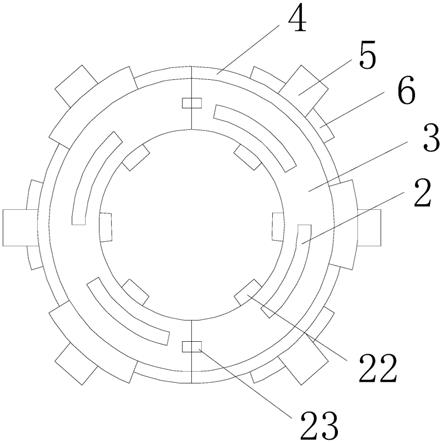

22.图1为本发明的结构示意图;

23.图2为本发明的纵向剖视图。

24.附图中标记及对应的零部件名称:

25.1-桩头、2-吊耳、3-环形刀架、4-齿带、5-液压缸、6-传动腔体、7-气缸、8-连杆、9-主动齿轮、10-切割缝、11-滑轨、12-底板、13-推进板、14-伺服电机、15-驱动电机、16-橡胶楞条、17-切割片、18-切割孔、19-隔板、20-剪切刀头、21-挡板、22-导向筒、23-卡接件。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

27.实施例1

28.如图1和图2,本实施例包括环形刀架3,环形刀架3内设有空腔,沿所述环形刀架3的轴向在其外圆周壁上间隔设置有两组液压缸5,且两组液压缸5交错设置,液压缸5的输出端上设有剪切刀头20,液压缸5倾斜设置,且液压缸5的输出端轴线与环形刀架3的轴线之间形成一个锐角α,在环形刀架3内设有多个能对桩头1进行初级切割的切割机构,在环形刀架3的内壁上开有供切割机构的切割部穿过的切割孔18,在环形刀架3的外圆周壁上设有与液压缸5对应的传动腔体6,传动腔体6内设有驱动电机15,沿环形刀架3的周向在其外圆周壁上转动设置有两个呈环形的齿带4,齿带4依次活动贯穿多个所述传动腔体6,切割机构的局部与齿带4的上端面连接,在驱动电机15的输出端上设有与齿带4配合的主动齿轮9。

29.本实施例具体操作时,通过起重设备将环形刀架33吊装至桩头11外壁上,在确定切割点位后,保持环形刀架33的吊装高度,切割机构能够沿预设切割点位进行环形切割,两组液压缸5沿环形刀架3的轴向交错分布在环形刀架3的外圆周壁上,即多个液压缸5形成一组,且同一组中的液压缸5位于同一个圆周轨迹上,而倾斜设置的两组液压缸5交错分布,能够在桩头1的外壁上形成多个不同方向的切入点位,此处的交错分布还能理解为:一组液压缸5的位置沿环形刀架3的轴向平移一段距离后再原地旋转,即能与另一组液压缸5的位置重合,而多个切割机构的分布与剪切刀头20的分布相对应,即多个切割机构同样分成两组,使用时能够在桩头1外壁上上形成两组切割缝10;具体操作时,首先启动驱动电机15,主动齿轮9带动齿带4在环形刀架3外壁进行圆周运动,而切割机构会先沿环形刀架3的径向朝靠近桩头1的方向移动,直至与桩头1外壁接触,此时两组切割机构的切割部均穿过切割孔18持续朝靠近桩头1外壁的方向移动,同时还会进行绕环形刀架3周向进行圆周运动,即实现对桩头1的环向切割,且在桩头1的外壁上直接形成两组切割缝10;需要进一步指出的是,两组切割缝10的形成,使得桩头1整体的连接强度降低,特别是在其设定的剪切点处表现的更

为明显;同时当两组交错设置的液压缸5启动后,多个剪切刀头20能从多个角度对桩头1进行剪切,由于桩头1的整体连接强度降低,剪切刀头20在切割缝10附近的切入,剪切刀头20切入点附近的混凝土部分在受力后朝切割缝10方向移动,两组剪切刀头20能快速在桩头1上形成两个剪切槽,且随剪切刀头20的继续切入,桩头1即能在短时间内被剪切断裂,以方便对剩余切割点位进行操作。

30.本实施例中,切割机构包括气缸7、伺服电机14,伺服电机14设置在空腔内,伺服电机14的输出端上设有切割片17,气缸7水平固定在齿带4的上端面,在环形刀架3的外圆周壁上开有呈弧形的导向孔,气缸7的输出端通过导向孔后与伺服电机14连接。气缸7固定在齿带4上端面,且气缸7的输出端与伺服电机14外壁连接,在切割缝10成型时,两组切割片17的移动包括两个沿气缸7输出端轴向的直线运动以及沿环形刀架3周向的圆周运动,其中圆周运动轨迹的极限位置为导向孔的两端,在桩头1外壁形成两组切割缝10,即启动气缸7、伺服电机14以及驱动电机15后,多个切割片17开始沿桩头1的外圆周壁进行环向切割,此时桩头1内的钢筋直接被切割片17完全切割或是部分切割,由于传动腔体6的所处圆弧对应的圆形角小于90度,且切割孔18所对应的弧长也小于环形刀架3内圆周的周长,即单个切割片17的运动行程有限,当伺服电机14移动至其极限位置时,气缸7、伺服电机14以及驱动电机15均停止工作,启动多个倾斜设置的液压缸5,使得剪切刀头20沿其轴线方向开始对桩头1进行斜向推进,与正向凿近相比,斜向切入时剪切刀头20所受阻力更小,液压缸5所输出的动力要求更低,即利用两组液压缸5的斜向切入,能快速使桩头1在切割点位处断裂。

31.需要进一步指出的是,两组剪切刀头20构成的剪切部分别位于两组切割缝10的上端以及下端,且由于两组切割缝10的形成,使得桩头1整体的连接强度降低,特别是在其设定的剪切点处表现的更为明显;同时当两组交错设置的液压缸5启动后,多个剪切刀头20能从多个角度对桩头1进行剪切,由于桩头1的整体连接强度降低,剪切刀头20在切割缝10附近的切入,剪切刀头20切入点附近的混凝土部分在受力后朝切割缝10方向移动,即剪切点附近的混凝土部分具备一定的位移空间,两组剪切刀头20能快速在桩头1上形成两个剪切槽,且随剪切刀头20的继续切入,桩头1即能在短时间内被剪切断裂,以方便对剩余切割点位进行操作。而位于两个切割缝10之间的混凝土部分,在受到两组剪切刀头20的剪切挤压后很容易碎掉,而位于切割点位以上的混凝土部分则会被夹持在环形刀架3内,经过剪切刀头20的支撑以及环形刀架3的限位后,再经过吊装,即能快速将已经完成剪切的桩头1部分移动至其他区域。

32.其中,由于两个环形的齿带4在环形刀架3外壁上包裹设置,单个切割片17的移动位移量为桩头1外壁圆周周长的六分之一或是八分之一,单个切割片17需要切割的钢筋数量在3~5根,使得切割片17在多个切割点位能够持续保证其切割效率,而完成切割后在同组且相邻两个切割缝10之间的间隙一般只剩余混凝土,桩头1中的钢筋则被多个切割片17依次切断。

33.本实施例中,液压缸5倾斜设置,且满足液压缸5的输出端轴线与环形刀架3的轴线之间形成的角度α在35

°

~65

°

之间,使得环形刀架3与桩头1之间在一定高度范围内具备多个接触点,在保证剪切刀头20切入的深度的同时,避免剪切刀头20在最初的接触阶段即与桩头1外壁发生打滑现象,同时能大幅度降低传动腔体6在桩头1上摆动的可能性。需要指出的是,在两组切割缝10已经形成的前提下,倾斜的剪切刀头20在初步切入时,即能将切割缝

10附近的混凝土块剥离,快速形成剪切槽,随着剪切刀头20的继续切入,位于桩头1中线附近的混凝土部分则直接在同组的多个剪切刀头20的推进挤压下自动断裂。

34.实施例2

35.如图1和图2,本实施例在实施例1的基础之上,在每一个液压缸5的输出端上设有挡板21,在所述剪切刀头20外壁上套设有压缩弹簧,且压缩弹簧置于挡板21与导向筒22之间。剪切刀头20在进行斜向切入时,液压缸5以及剪切刀头20自身均能收到较大的反作用力影响,因此,在挡板21与导向筒22之间设置压缩弹簧,能将桩头1剪切时产生的反作用力消除,降低装置整体的受损几率。

36.其中,在所述环形刀架3内部设有多个底板12,底板12上表面开有供伺服电机14进行直线往复运动的滑槽,底板12下表面设有滑轨11,且在环形刀架3底部内壁上开有呈t型的导向槽,在滑轨11底部设有与导向槽匹配的导向块,沿环形刀架3的周向在其外圆周壁上开有多个呈弧形且与传动腔体6对应的限位孔,每一个所述限位孔所处的弧形长度小于所述传动腔体6所处的弧线长度;在齿带4的内圆周壁上设有连杆8,连杆8活动贯穿限位孔后与底板12侧壁连接,且多个底板12之间留有间距。伺服电机14在整个剪切过程中会同步进行圆周运动以及直线运动,并且在两种运动过程中会实现对桩头1的切割,对此,本技术方案在环形刀架3内设置多个底板12,底板12通过连杆8与齿带4内壁连接,而滑槽能够为伺服电机14的直线运动提供导向,且在周向方向上,伺服电机14、底板12、齿带4以及气缸7暂时成为一个整体,而底板12下端通过滑块与导向槽实现配合,以确保切割片17在切割时的稳定性。作为优选,在环形刀架3上端面设置的吊耳2能够方便启动设备的快速吊装或是拆卸。

37.本实施例中的环形刀架3还可以将其分割成两部分,即环形刀架3由两个半圆形腔体拼接构成,其中两个半圆形腔体的两个正对的端面相互铰接,使得环形刀架3所形成的环状结构能够打开,而两个半圆腔体的另外两个正对的端面相互扣接,使得环形刀架3在处理桩头1底段时,无需吊机起吊,在套设在桩头1外壁后,直接通过扣接件连接,即能实现对桩头1底段的剪切处理。

38.实施例3

39.如图1和图2所示,本实施例在实施例1的基础之上,在伺服电机14外壁固定弧形的推进板13,使得气缸7输出端产生的推力均匀分布在伺服电机14上,避免在切割时切割片17产生顿挫而导致受损。

40.作为优选,设置的隔板19将环形刀架3内部水平分割成两个部分,能够有效降低在切割或是剪切时产生的粉尘、碎屑等进入至传动腔体6内。

41.作为优选,气缸7输出端推动伺服电机14朝靠近或是远离桩头1的方向移动,当伺服电机14移动至极限位置时,设置的橡胶楞条16能防止伺服电机14直接与传动腔体6内壁发生硬性碰撞。

42.优选地,本实施例中的环形刀架3可由两个端面相互铰接且呈半圆形的刀架构成,且在两个刀架的活动端上分别设有卡接件23与卡接槽,卡接件23与卡接槽相配合,即能实现两个刀架的连接固定;该类环形刀架适用于桩头高度较低的切割工序,即环形刀架3无需起重设备吊装,直接由人工在地面上安装拆卸即可正常使用。

43.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明

的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。