1.本发明涉及一种机器人相关设备,更具体的说是一种管道清理机器人。

背景技术:

2.在日常生活中,下水管道的阻塞一直是困扰着我们日常生活的一个难题,现有技术中的下水道清理设备具有便携的特点,但其在使用过程中容易出现卡在管道内等各种问题,且其对管道内部有一定的损伤,仅仅起到了简单清理的作用,为提高下水管道疏通效率,并在疏通过后对管路进行清洁因此发明了一种管道清理机器人。

技术实现要素:

3.本发明涉及一种机器人相关设备,更具体的说是一种管道清理机器人,所述外壳体下方通过轴承转动安装有卡紧固定装置,所述外壳体内部底侧固接有碾压滑轨,所述外壳体通过碾压滑轨滑动安装有切割碾压装置,所述外壳体内固接有检测清理装置,实现自动适应不同的下水管口进行固定安装,并将阻塞物勾起碾碎后对管路内壁进行清洁,实时监测勾爪管状态防止机器人卡死以提升管路使用寿命的功能。

4.为解决上述技术问题,一种管道清理机器人,包括外壳体、卡紧固定装置、切割碾压装置、检测清理装置,其特征在于:所述外壳体下方通过轴承转动安装有卡紧固定装置,所述外壳体内部底侧固接有碾压滑轨,所述外壳体通过碾压滑轨滑动安装有切割碾压装置,所述外壳体内固接有检测清理装置,实现自动适应不同的下水管口进行固定安装,并将阻塞物勾起碾碎后对管路内壁进行清洁,实时监测勾爪管状态防止机器人卡死以提升管路使用寿命的功能。

5.作为本技术方案的进一步优化,本发明一种管道清理机器人开口处上侧安装有磁吸,所述外壳体开口处下侧安装有蝶型铰链,所述外壳体通过蝶型铰链铰接有前盖,所述外壳体上端焊接有聚流管。

6.作为本技术方案的进一步优化,本发明一种管道清理机器人所述卡紧固定装置通过轴承将过度水管转动安装在外壳体上,动作分配电机通过安装座固接在外壳体上,动作分配电机轴端过盈连接有膜片联轴器,膜片联轴器另外半端过盈连接有主动力分配花键轴,主动力分配花键轴通过锥齿传动将动力输送至勾爪动力轴上,勾爪动力轴通过轴承座转动安装在外壳体上,碾碎轮往复轴通过轴承座转动安装在外壳体上,卡紧轴通过轴承转动安装在外壳体下端,拨叉座固接在外壳体上,拨叉复位弹簧一端固接在拨叉座上,拨叉滑轨固接在拨叉座上,拨叉块通过拨叉滑轨滑动安装在拨叉座上,拨叉块通过在主动力分配花键轴与卡紧轴之间滑动来完成动力传递,拨叉块固接在拨叉复位弹簧另一端,电磁块安装固定在拨叉座上,卡紧螺母通过轴承转动安装在过度水管上,卡紧丝杠块螺纹安装在卡紧螺母上,卡紧动力锥齿安装固定在卡紧螺母上,中央动力锥齿安装固定在过度水管上,卡紧动力锥齿与中央动力锥齿啮合传动。

7.作为本技术方案的进一步优化,本发明一种管道清理机器人所述切割碾压装置由

碾压滑轨滑动安装在外壳体上,滑动座固接在碾压滑轨上,碾压辊轴通过轴承转动安装在滑动座上,切割碾压辊固接在碾压辊轴上,碾压电机固接在碾压电机安装块上,碾压电机安装块固接在支撑肋板上,支撑肋板固接在滑动座上,过度连接块通过螺栓安装固定在滑动座上,往复导向杆通过螺栓安装固定在过度连接块上,往复拨轮铰链安装在往复导向杆上,往复轮轴承座固接在外壳体上,往复轮轴承座通过轴承转动安装有往复拨轮上。

8.作为本技术方案的进一步优化,本发明一种管道清理机器人所述检测清理装置通过饶卷座固接在外壳体底端,饶卷辊通过轴承转动安装在绕卷座上,外钢丝软管卷绕在绕卷辊上,保护单向阀安装固定在外钢丝软管上,气囊摩擦安装在外钢丝软管上,气囊座固接在外壳体上,气囊放置在气囊座上,气囊压块滑动安装在外壳体内部,凸轮轴通过轴承转动安装在外壳体上,气囊凸轮安装固定在凸轮轴上,气囊凸轮安装在气囊压块上方并挤压气囊压块向下运动,导向检测安装块固接在外壳体内部,导向辊转动安装在导向检测安装块上,可动导向辊滑动安装在导向检测安装块上,放线马达安装固定在可动导向辊上,测距传感器安装固定在导向检测安装块上,直线电机组通过螺纹固接在外壳体内部的上端,带杆座安装固定在直线电机组的滑台上,清洗槽通过螺纹固接在带杆座上,清洗液槽通过连通器原理安装固定在清洗槽上,复位磁吸固接在清洗槽上,外钢丝软管前端内固接有勾爪弹簧,勾爪弹簧前端固接有勾爪铰链块,勾爪铰链块前端铰接有勾爪,勾爪与勾爪铰链块之间有扭簧连接,勾爪摩擦安装在外钢丝软管前端。

9.作为本技术方案的进一步优化,本发明一种管道清理机器人所述外壳体中磁吸、蝶型铰链各有两块。

10.作为本技术方案的进一步优化,本发明一种管道清理机器人所述卡紧固定装置中卡紧丝杠块、卡紧螺母、卡紧动力锥齿均有八个。

11.作为本技术方案的进一步优化,本发明一种管道清理机器人所述切割碾压装置中碾压滑轨、碾压辊轴、滑动座、碾压电机、支撑肋板、碾压电机安装块、过度连接块、往复导向杆、切割碾压辊均有两个,呈对称分布。

12.本发明一种管道清理机器人有益效果为:

13.本发明涉及一种机器人相关设备,更具体的说是一种管道清理机器人,所述外壳体下方通过轴承转动安装有卡紧固定装置,所述外壳体内部底侧固接有碾压滑轨,所述外壳体通过碾压滑轨滑动安装有切割碾压装置,所述外壳体内固接有检测清理装置,实现自动适应不同的下水管口进行固定安装,并将阻塞物勾起碾碎后对管路内壁进行清洁,实时监测勾爪管状态防止机器人卡死以提升管路使用寿命的功能。

附图说明

14.下面结合附图和具体实施方法对本发明做进一步详细的说明。

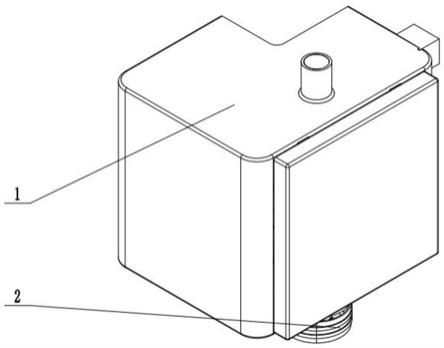

15.图1为本发明的整体结构示意图一。

16.图2为本发明的整体结构示意图二。

17.图3为本发明的整体结构示意图三。

18.图4为本发明的外壳体结构示意图。

19.图5为本发明的卡紧固定装置结构示意图。

20.图6为本发明的切割碾压装置结构示意图一。

21.图7为本发明的切割碾压装置结构示意图二。

22.图8为本发明的检测清理装置结构示意图一。

23.图9为本发明的检测清理装置结构示意图二。

24.图10为本发明的检测清理装置结构示意图三。

25.图中:1、外壳体;101、磁吸;102、蝶型铰链;103、前盖;104、聚流管;2、卡紧固定装置;201、动作分配电机;202、膜片联轴器;203、主动力分配花键轴;204、勾爪动力轴;205、碾碎轮往复轴;206、卡紧轴;207、拨叉座;208、拨叉复位弹簧;209、拨叉滑轨;210、拨叉块;211、电磁块;212、卡紧丝杠块;213、卡紧螺母;214、卡紧动力锥齿;215、中央动力锥齿;216、过度水管;3、碾压滑轨;4、切割碾压装置;401、碾压辊轴;402、滑动座;403、碾压电机;404、支撑肋板;405、碾压电机安装块;406、过度连接块;407、往复导向杆;408、往复拨轮;409、往复轮轴承座;410、切割碾压辊;5、检测清理装置;501、饶卷座;502、饶卷辊;503、外钢丝软管;504、保护单向阀;505、气囊;506、气囊座;507、气囊压块;508、凸轮轴;509、气囊凸轮;510、导向检测安装块;511、导向辊;512、可动导向辊;513、放线马达;514、测距传感器;515、直线电机组;516、带杆座;517、清洗槽;518、清洗液槽;519、复位磁吸;520、勾爪铰链块;521、勾爪弹簧;522、外钢丝软管前端;523、勾爪。

具体实施方式

26.具体实施方式一:

27.下面结合图1、2、3、4、5、6、7、8、9、10为解决上述技术问题,一种管道清理机器人,包括外壳体1、卡紧固定装置2、切割碾压装置4、检测清理装置5,所述外壳体1下方通过轴承转动安装有卡紧固定装置2,所述外壳体1内部底侧固接有碾压滑轨3,所述外壳体1通过碾压滑轨3滑动安装有切割碾压装置5,所述外壳体1内固接有检测清理装置6,实现自动适应不同的下水管口进行固定安装,并将阻塞物勾起碾碎后对管路内壁进行清洁,实时监测勾爪管状态防止机器人卡死以提升管路使用寿命的功能。

28.具体实施方式二:

29.下面结合图1、2、3、4、5、6、7、8、9、10说明本实施方式,本实施方式对实施方式一作进一步说明,所述外壳体1开口处上侧安装有磁吸101,所述外壳体1开口处下侧安装有蝶型铰链102,所述外壳体1通过蝶型铰链102铰接有前盖103,所述外壳体1上端焊接有聚流管104,当两410切割碾压辊之间的不可碾碎的阻塞物过多时,会使得拨叉滑轨210上的传感器接收信号,磁吸101松开,前盖103经由蝶形铰链102向前翻转并且停机,等待人工清理。

30.具体实施方式三:

31.下面结合图1、2、3、4、5、6、7、8、9、10说明本实施方式,本实施方式对实施方式一作进一步说明,所述卡紧固定装置2通过轴承将过度水管216转动安装在外壳体1上,动作分配电机201通过安装座固接在外壳体1上,动作分配电机201轴端过盈连接有膜片联轴器202,膜片联轴器202另外半端过盈连接有主动力分配花键轴203,主动力分配花键轴203通过锥齿传动将动力输送至勾爪动力轴204上,勾爪动力轴204通过轴承座转动安装在外壳体1上,碾碎轮往复轴205通过轴承座转动安装在外壳体1上,卡紧轴206通过轴承转动安装在外壳体1下端,拨叉座207固接在外壳体1上,拨叉复位弹簧208一端固接在拨叉座207上,拨叉滑轨209固接在拨叉座207上,拨叉块210通过拨叉滑轨209滑动安装在拨叉座207上,拨叉块

210通过在主动力分配花键轴203与卡紧轴206之间滑动来完成动力传递,拨叉块210固接在拨叉复位弹簧208另一端,电磁块211安装固定在拨叉座207上,卡紧螺母213通过轴承转动安装在过度水管216上,卡紧丝杠块212螺纹安装在卡紧螺母213上,卡紧动力锥齿214安装固定在卡紧螺母213上,中央动力锥齿215安装固定在过度水管216上,卡紧动力锥齿214与中央动力锥齿215啮合传动,当机器人工作前,先将卡紧丝杠块212塞入下水管口并打开动作分配电机201,动力经由主动力分配花键轴203和拨叉块211传递至卡紧轴206上,通过带轮将动力传递至过度水管216上,带动中央动力锥齿215与卡紧动力锥齿214啮合,带动卡紧螺母213和卡紧丝杠块212相对运动,使得卡紧丝杠块212伸出至下水管壁,实现定位以及后续阻塞物的提取的功能

32.具体实施方式四:

33.下面结合图1、2、3、4、5、6、7、8、9、10说明本实施方式,本实施方式对实施方式一作进一步说明,所述切割碾压装置4由碾压滑轨3滑动安装在外壳体1上,滑动座402固接在碾压滑轨3上,碾压辊轴401通过轴承转动安装在滑动座402上,切割碾压辊410固接在碾压辊轴401上,碾压电机403固接在碾压电机安装块405上,碾压电机安装块405固接在支撑肋板404上,支撑肋板404固接在滑动座402上,过度连接块406通过螺栓安装固定在滑动座402上,往复导向杆407通过螺栓安装固定在过度连接块406上,往复拨轮408铰链安装在往复导向杆407上,往复轮轴承座409固接在外壳体1上,往复轮轴承座409通过轴承转动安装有往复拨轮408上,动力经由主动力分配花键轴203上的锥齿轴与碾碎轮往复轴205上的锥齿轴啮合,带动往复拨轮408转动,通过铰链带动由外壳体1进行水平限位的往复导向杆407进行水平位移,既带动过度连接块406在碾压滑轨3上往复运动,同时碾压电机403通电,经由带轮带动两切割碾压辊410相互做切割碾压运动,使得被勾上来的阻塞物被切割碾压处理,防止其再次阻塞管道。

34.具体实施方式五:

35.下面结合图1、2、3、4、5、6、7、8、9、10说明本实施方式,本实施方式对实施方式一作进一步说明,所述检测清理装置5通过饶卷座501固接在外壳体1底端,饶卷辊502通过轴承转动安装在绕卷座501上,外钢丝软管503卷绕在绕卷辊502上,保护单向阀504安装固定在外钢丝软管503上,气囊505摩擦安装在外钢丝软管503上,气囊座506固接在外壳体1上,气囊505放置在气囊座506上,气囊压块507滑动安装在外壳体1内部,凸轮轴508通过轴承转动安装在外壳体1上,气囊凸轮509安装固定在凸轮轴508上,气囊凸轮509安装在气囊压块507上方并挤压气囊压块507向下运动,导向检测安装块510固接在外壳体1内部,导向辊511转动安装在导向检测安装块510上,可动导向辊512滑动安装在导向检测安装块510上,放线马达513安装固定在可动导向辊512上,测距传感器514安装固定在导向检测安装块510上,直线电机组515通过螺纹固接在外壳体1内部的上端,带杆座516安装固定在直线电机组515的滑台上,清洗槽517通过螺纹固接在带杆座516上,清洗液槽518通过连通器原理安装固定在清洗槽517上,复位磁吸519固接在清洗槽517上,外钢丝软管前端522内固接有勾爪弹簧521,勾爪弹簧521前端固接有勾爪铰链块520,勾爪铰链块520前端铰接有勾爪523,勾爪523与勾爪铰链块520之间有扭簧连接,勾爪523摩擦安装在外钢丝软管前端522,外钢丝软管503经由饶卷辊下放至下水管路中,由导向辊辅助送线,随后到达阻塞物位置后,动力经由勾爪动力轴204传递至凸轮轴509上,气囊凸轮510挤压气囊压块507,使得气囊505压缩,气

体经由外钢丝软管503传递至外钢丝软管前端522,勾爪弹簧521受到正压拉伸,带动勾爪铰链块520前伸,待到勾爪整个伸出后,将阻塞物勾起,饶卷辊502反转,进行切割碾压动作,随后直线电机组515带动带杆座516移动至过度水管216的缺口处,使得外部包裹柔性清洁布的勾爪523在清洗槽517内浸润,随后再次放线对管路进行清洁,当阻塞物过多时,为确保设备安全使用,在导向辊511上安装有可动导向辊512,如阻塞过多导致勾爪无法弹出时,钢丝软管216内部压强会因气囊505的挤压增大,使得管径发生变化,此时可动导向辊512会通过导向检测安装块510给予反馈,使得保护单向阀504打开,确保机器人正常运行,完成整个下水管路的清理与清洁。

36.具体实施方式六:

37.下面结合图1、2、3、4、5、6、7、8、9、10说明本实施方式,本实施方式对实施方式二作进一步说明,所述外壳体1中磁吸101、蝶型铰链102各有两块。

38.具体实施方式七:

39.下面结合图1、2、3、4、5、6、7、8、9、10说明本实施方式,本实施方式对实施方式三作进一步说明,所述卡紧固定装置2中卡紧丝杠块212、卡紧螺母213、卡紧动力锥齿214均有八个。

40.具体实施方式八:

41.下面结合图1、2、3、4、5、6、7、8、9、10说明本实施方式,本实施方式对实施方式四作进一步说明,所述切割碾压装置4中碾压滑轨3、碾压辊轴401、滑动座402、碾压电机403、支撑肋板404、碾压电机安装块405、过度连接块406、往复导向杆407、切割碾压辊410均有两个,呈对称分布。

42.当然,上述说明并非对本发明的限制,本发明也不仅限于述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。