1.本发明涉及一种挖土机。

背景技术:

2.例如,公开了一种挖土机,其具备:动臂角度计,检测动臂和上部车身的角度;斗杆角度计,检测动臂和斗杆的角度;及行程计,检测铲斗缸的行程,所述挖土机检测铲斗内的沙土重量(参考专利文献1)。

3.以往技术文献

4.专利文献

5.专利文献1:日本特开平6-10378号公报

技术实现要素:

6.发明要解决的技术课题

7.检测铲斗内的沙土重量所需的传感器的数量越增加,挖土机的成本也越增加。

8.因此,鉴于上述问题,本发明的目的在于,提供一种减少传感器数量来计算装载物的重量的挖土机。

9.用于解决技术课题的手段

10.为了实现上述目的,在本发明的一个实施方式中,提供一种挖土机,其具备:附件,安装于上部回转体;及控制装置,所述控制装置具有:重心推算部,推算装载于所述附件的装载物的重心;及重量计算部,根据推算出的所述装载物的重心来计算所述装载物的重量。

11.发明效果

12.根据上述实施方式,能够提供一种减少传感器数量来计算装载物的重量的挖土机。

附图说明

13.图1是作为本实施方式所涉及的挖掘机的挖土机的侧视图。

14.图2是概略表示本实施方式所涉及的挖土机的结构的一例的图。

15.图3是概略表示本实施方式所涉及的挖土机的液压系统的结构的一例的图。

16.图4a是概略表示本实施方式所涉及的挖土机的液压系统中与操作系统相关的结构部分的一例的图。

17.图4b是概略表示本实施方式所涉及的挖土机的液压系统中与操作系统相关的结构部分的一例的图。

18.图4c是概略表示本实施方式所涉及的挖土机的液压系统中与操作系统相关的结构部分的一例的图。

19.图5是概略表示本实施方式所涉及的挖土机中与沙土荷载检测功能相关的结构部分的一例的图。

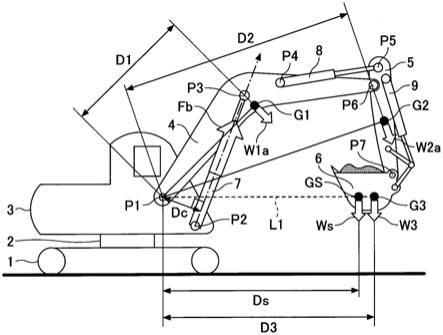

20.图6a是对与挖土机附件中的沙土重量的计算及沙土重心的推算相关的参数进行说明的示意图。

21.图6b是对与挖土机附件中的沙土重量的计算及沙土重心的推算相关的参数进行说明的示意图。

22.图7是附件的控制流程图。

23.图8是对挖土机的“挖掘/装载动作”的作业流程进行说明的说明图。

24.图9是表示自主控制功能的结构例的框图。

25.图10是表示计算各种指示值的功能要件的结构例的框图。

26.图11是表示显示于显示装置的主画面的结构例的图。

27.图12是表示装载支援系统的结构例的图。

具体实施方式

28.以下,参考附图对用于实施发明的方式进行说明。

29.[挖土机的概要]

[0030]

首先,参考图1对本实施方式所涉及的挖土机100的概要进行说明。

[0031]

图1是作为本实施方式所涉及的挖掘机的挖土机100的侧视图。

[0032]

另外,在图1中,挖土机100位于面向施工对象上升倾斜面es的水平面,并且一并记载了作为后述的目标施工面的一例的上坡面bs(即,对上升倾斜面es施工后的坡面形状)。另外,施工对象上升倾斜面es上设置有表示目标施工面即上坡面bs的法线方向的圆柱体(未图示)。

[0033]

本实施方式所涉及的挖土机100具备:下部行走体1;上部回转体3,经由回转机构2回转自如地搭载于下部行走体1;动臂4、斗杆5及铲斗6,构成附件(施工机);及驾驶室10。

[0034]

下部行走体1通过左右一对履带被行走液压马达1l、1r(参考后述的图2)分别液压驱动而使挖土机100行走。即,一对行走液压马达1l、1r(行走马达的一例)驱动作为被驱动部的下部行走体1(履带)。

[0035]

上部回转体3通过被回转液压马达2a(参考后述的图2)驱动而相对于下部行走体1进行回转。即,回转液压马达2a为驱动作为被驱动部的上部回转体3的回转驱动部,其能够改变上部回转体3的朝向。

[0036]

另外,也可以代替回转液压马达2a由电动机(以下,称为“回转用电动机”)电力驱动上部回转体3。即,与回转液压马达2a相同地,回转用电动机为驱动作为被驱动部的上部回转体3的回转驱动部,其能够改变上部回转体3的朝向。

[0037]

动臂4以能够俯仰的方式枢轴安装于上部回转体3的前部中央,在动臂4的前端以能够上下转动的方式枢轴安装有斗杆5,在斗杆5的前端以能够上下转动的方式枢轴安装有作为端接附件的铲斗6。动臂4、斗杆5及铲斗6分别由分别作为液压促动器的动臂缸7、斗杆缸8及铲斗缸9液压驱动。

[0038]

另外,铲斗6为端接附件的一例,根据施工内容等,也可以在斗杆5的前端安装其他端接附件来代替铲斗6,例如,坡面用铲斗、疏浚用铲斗、破碎器等。

[0039]

驾驶室10为供操作者搭乘的驾驶舱,其搭载于上部回转体3的前部左侧。

[0040]

[挖土机的结构]

[0041]

接着,除图1以外,还参考图2对本实施方式所涉及的挖土机100的具体结构进行说明。

[0042]

图2是概略表示本实施方式所涉及的挖土机100的结构的一例的图。

[0043]

另外,在图2中,分别用双重线、实线、虚线及点线示出了机械动力系统、工作油管路、先导管路及电气控制系统。

[0044]

本实施方式所涉及的挖土机100的驱动系统包括发动机11、调节器13、主泵14及控制阀17。并且,如上所述,本实施方式所涉及的挖土机100的液压驱动系统包括分别液压驱动下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6的行走液压马达1l、1r、回转液压马达2a、动臂缸7、斗杆缸8及铲斗缸9等液压促动器。

[0045]

发动机11为液压驱动系统中的主动力源,例如搭载于上部回转体3的后部。具体而言,发动机11在后述的控制器30的直接或间接控制下以预先设定的目标转速恒定旋转来驱动主泵14及先导泵15。发动机11例如为以柴油为燃料的柴油发动机。

[0046]

调节器13控制主泵14的吐出量。例如,调节器13根据来自控制器30的控制指示来调节主泵14的斜板的角度(偏转角)。如后述,调节器13例如包括调节器13l、13r。

[0047]

与发动机11相同地,主泵14例如搭载于上部回转体3的后部,并且通过高压液压管路向控制阀17供给工作油。如上所述,主泵14由发动机11驱动。主泵14例如为可变容量式液压泵,如上所述,在控制器30的控制下,通过由调节器13调节斜板的偏转角来调整活塞的行程长度,从而控制吐出流量(吐出压力)。如后述,主泵14例如包括主泵14l、14r。

[0048]

控制阀17例如搭载于上部回转体3的中央部,是根据操作者对操作装置26进行的操作来进行液压驱动系统的控制的液压控制装置。如上所述,控制阀17经由高压液压管路与主泵14连接,并且根据操作装置26的操作状态向液压促动器(行走液压马达1l、1r、回转液压马达2a、动臂缸7、斗杆缸8及铲斗缸9)选择性地供给从主泵14供给的工作油。具体而言,控制阀17包括控制从主泵14向各液压促动器供给的工作油的流量和流动方向的控制阀171~176。更具体而言,控制阀171对应于行走液压马达1l,控制阀172对应于行走液压马达1r,控制阀173对应于回转液压马达2a。并且,控制阀174对应于铲斗缸9,控制阀175对应于动臂缸7,控制阀176对应于斗杆缸8。并且,如后述,控制阀175例如包括控制阀175l、175r,并且如后述,控制阀176例如包括控制阀176l、176r。控制阀171~176的细节待留后述。

[0049]

本实施方式所涉及的挖土机100的操作系统包括先导泵15和操作装置26。并且,挖土机100的操作系统包括往复阀32作为与后述的控制器30的设备控制功能相关的结构。

[0050]

先导泵15例如搭载于上部回转体3的后部,并且经由先导管路向操作装置26供给先导压。先导泵15例如为固定容量式液压泵,如上所述,由发动机11驱动。

[0051]

操作装置26设置于驾驶室10的驾驶座附近,是供操作者进行各种动作要件(下部行走体1、上部回转体3、动臂4、斗杆5、铲斗6等)的操作的操作输入机构。换言之,操作装置26为供操作者进行驱动各动作要件的液压促动器(即,行走液压马达1l、1r、回转液压马达2a、动臂缸7、斗杆缸8、铲斗缸9等)的操作的操作输入机构。操作装置26通过其次级侧的先导管路直接或经由设置于次级侧的先导管路上的后述的往复阀32间接地与控制阀17分别连接。由此,与操作装置26中的下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6等的操作状态对应的先导压可输入至控制阀17。因此,控制阀17能够根据操作装置26中的操作状态来驱动各液压促动器。操作装置26例如包括操作斗杆5(斗杆缸8)的杆装置。并且,操作装置

26例如包括分别操作动臂4(动臂缸7)、铲斗6(铲斗缸9)、上部回转体3(回转液压马达2a)的杆装置26a~26c(参考图4a~4c)。并且,操作装置26例如包括分别操作下部行走体1的左右一对履带(行走液压马达1l、1r)的杆装置或踏板装置。

[0052]

往复阀32具有两个引入端口和一个排出端口,并且将输入至两个引入端口的先导压中具有较高的先导压的工作油输出至排出端口。往复阀32的两个引入端口中的一个与操作装置26连接,另一个与比例阀31连接。往复阀32的排出端口通过先导管路与控制阀17内的对应的控制阀的先导端口连接(细节参考图4a~4c)。因此,往复阀32能够使操作装置26生成的先导压和比例阀31生成的先导压中较高的先导压作用于对应的控制阀的先导端口。即,后述的控制器30通过从比例阀31输出高于从操作装置26输出的次级侧的先导压的先导压,能够与操作者进行的操作装置26的操作无关地控制对应的控制阀,从而控制各种动作要件的动作。如后述,往复阀32例如包括往复阀32al、32ar、32bl、32br、32cl、32cr。

[0053]

另外,操作装置26(左操作杆、右操作杆、左行走杆及右行走杆)也可以是输出电信号的电动式,而不是输出先导压的液压先导式。此时,来自操作装置26的电信号输入至控制器30,控制器30根据所输入的电信号来控制控制阀17内的各控制阀171~176,由此实现与针对操作装置26的操作内容对应的各种液压促动器的动作。例如,控制阀17内的控制阀171~176可以为根据来自控制器30的指示驱动的电磁螺线管式滑阀。并且,例如,可以在先导泵15与各控制阀171~176的先导端口之间配置根据来自控制器30的电信号来动作的电磁阀。此时,若进行使用电动式操作装置26的手动操作,则控制器30通过根据与其操作量(例如,杆操作量)对应的电信号来控制该电磁阀而增加或减小先导压,能够使各控制阀171~176对应于针对操作装置26的操作内容而动作。

[0054]

各控制阀171~176分别安装有用于检测阀芯的位移量的阀芯位移传感器181~186。例如,阀芯位移传感器184检测控制阀174的阀芯的位移量。与由阀芯位移传感器181~186检测出的阀芯的位移量对应的检测信号输入于控制器30。

[0055]

本实施方式所涉及的挖土机100的控制系统包括控制器30、吐出压力传感器28、操作压力传感器29、比例阀31、显示装置40、输入装置42、声音输出装置43、存储装置47、动臂角度传感器s1、斗杆角度传感器s2、机身倾斜传感器s4、回转状态传感器s5、摄像装置s6、定位装置p0及通信装置t1。

[0056]

控制器30(控制装置的一例)例如设置于驾驶室10内,进行挖土机100的驱动控制。控制器30的功能可以通过任意的硬件、软件或其组合来实现。例如,控制器30以包括cpu(central processing unit:中央处理器)、rom(read only memory:只读存储器)、ram(random access memory:随机存取存储器)、非易失性辅助存储装置及各种输入输出接口等的微型计算机为中心而构成。控制器30例如通过在cpu上执行存储于rom或非易失性辅助存储装置中的各种程序来实现各种功能。

[0057]

例如,控制器30进行如下驱动控制:根据通过操作者等的规定操作预先设定的作业模式等来设定目标转速,并使发动机11恒定旋转。

[0058]

并且,例如,控制器30根据需要对调节器13输出控制指示来改变主泵14的吐出量。

[0059]

并且,例如,控制器30进行与设备引导功能相关的控制,所述设备引导功能例如引导(guide)操作者通过操作装置26进行的挖土机100的手动操作。并且,控制器30例如进行与设备控制功能相关的控制,所述设备控制功能自动支援操作者通过操作装置26进行的挖

土机100的手动操作。即,控制器30包括设备引导部50作为与设备引导功能及设备控制功能相关的功能部。并且,控制器30包括后述的沙土荷载处理部60。

[0060]

另外,控制器30的功能的一部分也可以通过其他控制器(控制装置)来实现。即,控制器30的功能也可以以由多个控制器分散的方式实现。例如,设备引导功能及设备控制功能也可以通过专用控制器(控制装置)来实现。

[0061]

吐出压力传感器28检测主泵14的吐出压力。与由吐出压力传感器28检测出的吐出压力对应的检测信号输入于控制器30。如后述,吐出压力传感器28例如包括吐出压力传感器28l、28r。

[0062]

如上所述,操作压力传感器29检测操作装置26的次级侧的先导压,即,对应于与操作装置26中的各动作要件(即,液压促动器)相关的操作状态(例如,操作方向或操作量等操作内容)的先导压。由操作压力传感器29检测出的与操作装置26中的下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6等的操作状态对应的先导压的检测信号输入于控制器30。如后述,操作压力传感器29例如包括操作压力传感器29a~29c。

[0063]

另外,也可以设置能够检测与操作装置26中的各动作要件相关的操作状态的其他传感器来代替操作压力传感器29,例如,设置能够检测杆装置26a~26c等的操作量(倾倒量)或倾倒方向的编码器或电位计等。

[0064]

比例阀31设置于连接先导泵15和往复阀32的先导管路,构成为能够变更其流路面积(工作油能够流过的截面积)。比例阀31根据从控制器30输入的控制指示来动作。由此,即使在操作装置26(具体而言,杆装置26a~26c)未被操作者操作的情况下,控制器30也能够经由比例阀31及往复阀32向控制阀17内的对应的控制阀的先导端口供给从先导泵15吐出的工作油。如后述,比例阀31例如包括比例阀31al、31ar、31bl、31br、31cl、31cr。

[0065]

显示装置40设置于容易被就坐于驾驶室10内的操作者视觉辨认的部位,并且在控制器30的控制下显示各种信息图像。显示装置40可以经由can(controller area network:控制器局域网)等车载通信网络与控制器30连接,也可以经由一对一的专用线与控制器30连接。

[0066]

输入装置42设置在就坐于驾驶室10内的操作者可用手够到的范围内,并且受理操作者进行的各种操作输入,并向控制器30输出与操作输入对应的信号。输入装置42包括安装于显示各种信息图像的显示装置的显示器上的触摸面板、设置于杆装置26a~26c的杆部的前端的旋钮开关、设置于显示装置40的周围的按钮开关、杆、切换键、旋转拨盘等。与针对输入装置42的操作内容对应的信号输入于控制器30。

[0067]

声音输出装置43例如设置于驾驶室10内,与控制器30连接,并且在控制器30的控制下输出声音。声音输出装置43例如为扬声器或蜂鸣器等。声音输出装置43根据来自控制器30的声音输出指示以声音方式输出各种信息。

[0068]

存储装置47例如设置于驾驶室10内,并且在控制器30的控制下存储各种信息。存储装置47例如为半导体存储器等非易失性存储介质。存储装置47可以在挖土机100的动作期间存储各种设备输出的信息,也可以在开始挖土机100的动作之前存储经由各种设备获取的信息。存储装置47例如可以存储经由通信装置t1等获取的或通过输入装置42等设定的与目标施工面相关的数据。该目标施工面可以由挖土机100的操作者设定(保存),也可以由施工管理者等设定。

[0069]

动臂角度传感器s1安装于动臂4,并检测动臂4相对于上部回转体3的俯仰角度(以下,称为“动臂角度”)(例如,从侧面观察时,连接动臂4的两端的支点的直线与上部回转体3的回转平面所成的角度)。动臂角度传感器s1例如可以包括旋转编码器、加速度传感器、6轴传感器、imu(inertial measurement unit:惯性测量装置)等。并且,动臂角度传感器s1可以包括利用可变电阻器的电位计、检测与动臂角度对应的液压缸(动臂缸7)的行程量的缸传感器等。以下,这也同样地适用于斗杆角度传感器s2。与由动臂角度传感器s1检测出的动臂角度对应的检测信号输入于控制器30。

[0070]

斗杆角度传感器s2安装于斗杆5,并检测斗杆5相对于动臂4的转动角度(以下,称为“斗杆角度”)(例如,从侧面观察时,连接斗杆5的两端的支点的直线与连接动臂4的两端的支点的直线所成的角度)。与由斗杆角度传感器s2检测出的斗杆角度对应的检测信号输入于控制器30。

[0071]

另外,本实施方式所涉及的挖土机100不需要铲斗角度传感器,所述铲斗角度传感器安装于铲斗6,并检测铲斗6相对于斗杆5的转动角度(以下,称为“铲斗角度”)(例如,从侧面观察时,连接铲斗6的支点和前端(铲尖)的直线与连接斗杆5的两端的支点的直线所成的角度)。

[0072]

机身倾斜传感器s4检测机身(上部回转体3或下部行走体1)相对于水平面的倾斜状态。机身倾斜传感器s4例如安装于上部回转体3,并检测挖土机100(即,上部回转体3)绕前后方向及左右方向上的两个轴旋转的倾斜角度(以下,称为“前后倾角”及“左右倾角”)。机身倾斜传感器s4例如可以包括旋转编码器、加速度传感器、6轴传感器、imu等。与由机身倾斜传感器s4检测出的倾斜角度(前后倾角及左右倾角)对应的检测信号输入于控制器30。

[0073]

回转状态传感器s5输出与上部回转体3的回转状态相关的检测信息。回转状态传感器s5例如检测上部回转体3的回转角速度及回转角度。回转状态传感器s5例如可以包括陀螺仪传感器、旋转变压器、旋转编码器等。与由回转状态传感器s5检测出的上部回转体3的回转角度和回转角速度对应的检测信号输入于控制器30。

[0074]

作为空间识别装置的摄像装置s6拍摄挖土机100的周边。摄像装置s6包括拍摄挖土机100的前方的摄像机s6f、拍摄挖土机100的左侧的摄像机s6l、拍摄挖土机100的右侧的摄像机s6r及拍摄挖土机100的后方的摄像机s6b。

[0075]

摄像机s6f例如安装于驾驶室10的顶棚,即,驾驶室10的内部。并且,摄像机s6f也可以安装于驾驶室10的棚顶、动臂4的侧面等驾驶室10的外部。摄像机s6l安装于上部回转体3的上表面左端,摄像机s6r安装于上部回转体3的上表面右端,摄像机s6b安装于上部回转体3的上表面后端。

[0076]

摄像装置s6(摄像机s6f、s6b、s6l、s6r)例如分别为具有极宽的视角的单眼广角摄像机。并且,摄像装置s6也可以为立体摄像机或距离图像摄像机等。由摄像装置s6拍摄的拍摄图像经由显示装置40输入于控制器30。

[0077]

作为空间识别装置的摄像装置s6也可以发挥物体探测装置的功能。此时,摄像装置s6可以探测存在于挖土机100的周围的物体。探测对象物体例如可包括人、动物、车辆、施工机械、建筑物、坑等。并且,摄像装置s6可以计算从摄像装置s6或挖土机100至被识别的物体的距离。作为物体探测装置的摄像装置s6例如可包括立体摄像机、距离图像传感器等。并且,空间识别装置例如为具有ccd或cmos等成像元件的单眼摄像机,其向显示装置40输出所

拍摄的图像。并且,空间识别装置可以构成为,计算从空间识别装置或挖土机100至被识别的物体的距离。并且,作为空间识别装置,除摄像装置s6以外,例如还可以设置超声波传感器、毫米波雷达、lidar、红外线传感器等其他物体探测装置。在将毫米波雷达、超声波传感器或激光雷达等用作空间识别装置的情况下,可以通过向物体发送诸信号(激光等)并接收其反射信号而从反射信号检测物体的距离及方向。

[0078]

另外,摄像装置s6可以直接与控制器30连接成能够进行通信。

[0079]

动臂缸7上安装有动臂杆压传感器s7r及动臂底压传感器s7b。斗杆缸8上安装有斗杆杆压传感器s8r及斗杆底压传感器s8b。铲斗缸9上安装有铲斗杆压传感器s9r及铲斗底压传感器s9b。动臂杆压传感器s7r、动臂底压传感器s7b、斗杆杆压传感器s8r、斗杆底压传感器s8b、铲斗杆压传感器s9r及铲斗底压传感器s9b还统称为“缸压传感器”。

[0080]

动臂杆压传感器s7r检测动臂缸7的杆侧油室的压力(以下,称为“动臂杆压”。),动臂底压传感器s7b检测动臂缸7的缸底侧油室的压力(以下,称为“动臂底压”。)。斗杆杆压传感器s8r检测斗杆缸8的杆侧油室的压力(以下,称为“斗杆杆压”。),斗杆底压传感器s8b检测斗杆缸8的缸底侧油室的压力(以下,称为“斗杆底压”。)。铲斗杆压传感器s9r检测铲斗缸9的杆侧油室的压力(以下,称为“铲斗杆压”。),铲斗底压传感器s9b检测铲斗缸9的缸底侧油室的压力(以下,称为“铲斗底压”。)。

[0081]

定位装置p0测定上部回转体3的位置及朝向。定位装置p0例如为gnss(global navigation satellite system:全球导航卫星系统)罗盘,其检测上部回转体3的位置及朝向,与上部回转体3的位置及朝向对应的检测信号输入于控制器30。并且,定位装置p0的功能中检测上部回转体3的朝向的功能可以由安装于上部回转体3上的方位传感器代替。

[0082]

通信装置t1通过包括以基站为终端的移动通信网、卫星通信网、互联网等的规定的网络与外部设备进行通信。通信装置t1例如为与lte(long term evolution:长期演进)、4g(4th generation:第四代)、5g(5th generation:第五代)等移动通信标准对应的移动通信模块或用于与卫星通信网连接的卫星通信模块等。

[0083]

设备引导部50例如执行与设备引导功能相关的挖土机100的控制。设备引导部50例如通过显示装置40或声音输出装置43等向操作者通知目标施工面与附件的前端部(具体而言,端接附件的作业部位)之间的距离等施工信息。如上所述,与目标施工面相关的数据例如预先存储于存储装置47中。与目标施工面相关的数据例如以基准坐标系表达。基准坐标系例如为世界测地系统。世界测地系统为以地球的重心为原点、以格林威治子午线与赤道的交点的方向为x轴、以东经90度的方向为y轴且以北极的方向为z轴的三维正交xyz坐标系。操作者可以将施工现场的任意的点划定为基准点,并根据与基准点之间的相对位置关系,通过输入装置42来设定目标施工面。铲斗6的作业部位例如为铲斗6的铲尖、铲斗6的背面等。并且,例如,在将破碎器用作端接附件来代替铲斗6的情况下,破碎器的前端部相当于作业部位。设备引导部50通过显示装置40、声音输出装置43等向操作者通知施工信息,从而引导操作者通过操作装置26进行的挖土机100的操作。

[0084]

并且,设备引导部50例如执行与设备控制功能相关的挖土机100的控制。例如,在操作者手动进行挖掘操作时,设备引导部50可以使动臂4、斗杆5及铲斗6中的至少一个自动动作,以使目标施工面与铲斗6的前端位置齐平。

[0085]

设备引导部50从动臂角度传感器s1、斗杆角度传感器s2、机身倾斜传感器s4、回转

状态传感器s5、摄像装置s6、定位装置p0、通信装置t1及输入装置42等获取信息。并且,设备引导部50例如根据获取到的信息来计算铲斗6与目标施工面之间的距离,并利用来自声音输出装置43的声音及显示于显示装置40的图像向操作者通知铲斗6与目标施工面之间的距离的程度,或者,自动控制附件的动作,以使附件的前端部(具体而言,铲斗6的铲尖或背面等作业部位)与目标施工面齐平。设备引导部50包括位置计算部51、距离计算部52、信息传递部53、自动控制部54、回转角度计算部55及相对角度计算部56,作为与该设备引导功能及设备控制功能相关的详细的功能结构。

[0086]

位置计算部51计算规定的定位对象的位置。例如,位置计算部51计算附件的前端部(具体而言,铲斗6的铲尖或背面等作业部位)在基准坐标系中的坐标点。具体而言,位置计算部51根据动臂4、斗杆5及铲斗6各自的俯仰角度(动臂角度、斗杆角度及铲斗角度)来计算铲斗6的作业部位的坐标点。

[0087]

距离计算部52计算两个定位对象之间的距离。例如,距离计算部52计算附件的前端部(具体而言,铲斗6铲尖或背面等作业部位)与目标施工面之间的距离。并且,距离计算部52也可以计算作为铲斗6的作业部位的背面与目标施工面之间的角度(相对角度)。

[0088]

信息传递部53通过显示装置40或声音输出装置43等规定的通知机构向挖土机100的操作者传递(通知)各种信息。信息传递部53向挖土机100的操作者通知由距离计算部52计算出的各种距离等的大小(程度)。例如,使用显示装置40输出的视觉信息及声音输出装置43输出的听觉信息中的至少一个向操作者通知铲斗6的前端部与目标施工面之间的距离(的大小)。并且,信息传递部53也可以使用显示装置40输出的视觉信息及声音输出装置43输出的听觉信息中的至少一个向操作者通知作为铲斗6的作业部位的背面与目标施工面之间的相对角度(的大小)。

[0089]

具体而言,信息传递部53使用声音输出装置43输出的间歇音向操作者通知铲斗6的作业部位与目标施工面之间的距离(例如,铅垂距离)的大小。此时,信息传递部53可以随着铅垂距离减小而缩短间歇音的间隔,并且随着铅垂距离增加而延长间歇音的间隔。并且,信息传递部53也可以使用连续音,并且也可以改变声音的高低或强弱等来表示铅垂距离的大小的不同。并且,在铲斗6的前端部成为低于目标施工面的位置(即,超出目标施工面)的情况下,信息传递部53可以通过声音输出装置43发出警报。该警报例如为显著地大于间歇音的连续音。

[0090]

并且,信息传递部53将附件的前端部(具体而言,铲斗6的作业部位)与目标施工面之间的距离的大小或铲斗6的背面与目标施工面之间的相对角度的大小等作为施工信息显示于显示装置40。显示装置40在控制器30的控制下例如与从摄像装置s6接收的图像数据一并显示从信息传递部53接收的施工信息。信息传递部53例如可以使用模拟仪的图像或条形图指示器的图像等向操作者通知铅垂距离的大小。

[0091]

自动控制部54通过使促动器自动动作来自动支援操作者通过操作装置26进行的挖土机100的手动操作。具体而言,如后述,自动控制部54能够单独且自动调整作用于与多个液压促动器(具体而言,回转液压马达2a、动臂缸7及铲斗缸9)对应的控制阀(具体而言,控制阀173、控制阀175l、175r及控制阀174)的先导压。由此,自动控制部54能够使各液压促动器自动动作。自动控制部54进行的与设备控制功能相关的控制例如可以在按下输入装置42所包括的规定的开关的情况下执行。该规定的开关例如为设备控制开关(以下,称为“mc

(machine control)开关”),其可以作为旋钮开关而配置在由操作装置26(例如,与斗杆5的操作对应的杆装置)的操作者把持的把持部的前端。以下,以设备控制功能在按下mc开关的情况下生效为前提进行说明。

[0092]

例如,在按下mc开关等的情况下,为了支援挖掘作业或整形作业,自动控制部54对应于斗杆缸8的动作而使动臂缸7及铲斗缸9中的至少一个自动伸缩。具体而言,在操作者手动进行斗杆5的收回操作(以下,称为“斗杆收回操作”)的情况下,自动控制部54使动臂缸7及铲斗缸9中的至少一个自动伸缩,以使目标施工面与铲斗6的铲尖或背面等作业部位的位置齐平。此时,操作者例如仅通过对与斗杆5的操作对应的杆装置进行斗杆收回操作,便能够使铲斗6的铲尖等与目标施工面齐平,同时收回斗杆5。

[0093]

并且,在按下mc开关等的情况下,为了使上部回转体3正对目标施工面,自动控制部54可以使回转液压马达2a(促动器的一例)自动旋转。以下,将控制器30(自动控制部54)进行的使上部回转体3正对目标施工面的控制称为“正对控制”。由此,操作者等仅通过按下规定的开关或仅通过在按下该开关的状态下操作与回转操作对应的后述的杆装置26c,便能够使上部回转体3正对目标施工面。并且,操作者仅通过按下mc开关,便能够使上部回转体3正对目标施工面,并且开始与上述目标施工面的挖掘作业等相关的设备控制功能。

[0094]

例如,挖土机100的上部回转体3正对着目标施工面的状态为能够使附件的前端部(例如,作为作业部位的铲斗6的铲尖或背面等)跟随附件的动作而沿着目标施工面(上坡面bs)的倾斜方向移动的状态。具体而言,挖土机100的上部回转体3正对着目标施工面的状态为与挖土机100的回转平面垂直的附件的运转面(附件运转面)包括与圆柱体对应的目标施工面的法线的状态(换言之,沿着该法线的状态)。

[0095]

在不是挖土机100的附件运转面包括与圆柱体对应的目标施工面的法线的状态的情况下,附件的前端部无法在目标施工面上沿着倾斜方向移动。因此,其结果,挖土机100无法适当地对目标施工面施工。相对于此,自动控制部54通过使回转液压马达2a自动旋转,能够使上部回转体3正对。由此,挖土机100能够适当地对目标施工面施工。

[0096]

在正对控制中,例如,在铲斗6的铲尖的左端的坐标点与目标施工面之间的左端铅垂距离(以下,简称为“左端铅垂距离”)等于铲斗6的铲尖的右端的坐标点与目标施工面之间的右端铅垂距离(以下,简称为“右端铅垂距离”)的情况下,自动控制部54断定挖土机正对着目标施工面。并且,在不是左端铅垂距离等于右端铅垂距离的情况(即,左端铅垂距离与右端铅垂距离之差为零的情况)而是该差为规定值以下的情况下,自动控制部54也可以断定挖土机100正对着目标施工面。

[0097]

并且,在正对控制中,自动控制部54例如可以根据左端铅垂距离与右端铅垂距离之差而使回转液压马达2a动作。具体而言,若在按下mc开关等规定的开关的状态下操作与回转操作对应的杆装置26c,则判断是否向使上部回转体3正对目标施工面的方向操作了杆装置26c。例如,在向铲斗6的铲尖与目标施工面(上坡面bs)之间的铅垂距离增加的方向操作了杆装置26c的情况下,自动控制部54不执行正对控制。另一方面,在向铲斗6的铲尖与目标施工面(上坡面bs)之间的铅垂距离减小的方向操作了回转操作杆的情况下,自动控制部54执行正对控制。其结果,自动控制部54能够使回转液压马达2a动作,以使左端铅垂距离与右端铅垂距离之差减小。然后,若该差成为规定值以下或零,则自动控制部54停止回转液压马达2a。并且,自动控制部54可以将该差成为规定值以下或零的回转角度设定为目标角度,

并以使该目标角度与当前的回转角度(具体而言,基于回转状态传感器s5的检测信号的检测值)的角度差成为零的方式进行回转液压马达2a的动作控制。此时,回转角度例如为上部回转体3的前后轴相对于基准方向的角度。

[0098]

另外,如上所述,在挖土机100上搭载回转用电动机来代替回转液压马达2a的情况下,自动控制部54以回转用电动机(促动器的一例)为控制对象进行正对控制。

[0099]

回转角度计算部55计算上部回转体3的回转角度。由此,控制器30能够确定上部回转体3的当前的朝向。回转角度计算部55例如根据定位装置p0所包括的gnss罗盘的输出信号来计算上部回转体3的前后轴相对于基准方向的角度作为回转角度。并且,回转角度计算部55也可以根据回转状态传感器s5的检测信号来计算回转角度。并且,在施工现场设定有基准点的情况下,回转角度计算部55也可以将从回转轴观察基准点的方向作为基准方向。

[0100]

回转角度表示附件运转面相对于基准方向延伸的方向。附件运转面例如为纵向切割附件的假想平面,其配置成与回转平面垂直。回转平面例如为包括与回转轴垂直的回转框架的底面的假想平面。例如,在断定附件运转面包括目标施工面的法线的情况下,控制器30(设备引导部50)断定上部回转体3正对着目标施工面。

[0101]

相对角度计算部56计算使上部回转体3正对目标施工面所需的回转角度(相对角度)。相对角度例如为形成在使上部回转体3正对着目标施工面时的上部回转体3的前后轴的方向与上部回转体3的前后轴的当前的方向之间的相对角度。相对角度计算部56例如根据存储于存储装置47中的与目标施工面相关的数据和由回转角度计算部55计算出的回转角度来计算相对角度。

[0102]

若在按下mc开关等规定的开关的状态下操作与回转操作对应的杆装置26c,则自动控制部54判断是否向使上部回转体3正对目标施工面的方向进行了回转操作。在断定向使上部回转体3正对目标施工面的方向进行了回转操作的情况下,自动控制部54将由相对角度计算部56计算出的相对角度设定为目标角度。并且,在操作杆装置26c之后的回转角度的变化达到目标角度的情况下,自动控制部54可以断定上部回转体3已正对目标施工面,从而停止回转液压马达2a的移动。由此,自动控制部54能够以图2所示的结构为前提而使上部回转体3正对目标施工面。在上述正对控制的实施例中示出了针对目标施工面的正对控制的事例,但并不限于此。例如,在将临时放置的沙土装载到自卸车dt(参考图12)上时的铲取动作中,也可以以生成相当于目标体积的目标挖掘轨道并使附件跟随目标挖掘轨道的方式进行回转动作的正对控制。此时,每当进行铲取动作时,目标挖掘轨道均会变更。因此,在向自卸车dt排土之后,重新针对变更的目标挖掘轨道进行正对控制。

[0103]

并且,回转液压马达2a具有第1端口2a1及第2端口2a2。液压传感器21检测回转液压马达2a的第1端口2a1的工作油的压力。液压传感器22检测回转液压马达2a的第2端口2a2的工作油的压力。与由液压传感器21、22检测出的吐出压力对应的检测信号输入于控制器30。

[0104]

并且,第1端口2a1经由安全阀23与工作油罐连接。安全阀23在第1端口2a1侧的压力达到规定的释放压力的情况下打开,并向工作油罐排出第1端口2a1侧的工作油。同样地,第2端口2a2经由安全阀24与工作油罐连接。安全阀24在第2端口2a2侧的压力达到规定的释放压力的情况下打开,并向工作油罐排出第2端口2a2侧的工作油。

[0105]

[挖土机的液压系统]

[0106]

接着,参考图3对本实施方式所涉及的挖土机100的液压系统进行说明。

[0107]

图3是概略表示本实施方式所涉及的挖土机100的液压系统的结构的一例的图。

[0108]

另外,在图3中,与图2等的情况相同地,分别用双重线、实线、虚线及点线示出了机械动力系统、工作油管路、先导管路及电气控制系统。

[0109]

通过该液压回路实现的液压系统使工作油从由发动机11驱动的各主泵14l、14r经由中央旁通油路c1l、c1r、平行油路c2l、c2r循环至工作油罐。

[0110]

中央旁通油路c1l以主泵14l为起点依次经过配置在控制阀17内的控制阀171、173、175l、176l到达工作油罐。

[0111]

中央旁通油路c1r以主泵14r为起点依次经过配置在控制阀17内的控制阀172、174、175r、176r到达工作油罐。

[0112]

控制阀171为向行走液压马达1l供给从主泵14l吐出的工作油且使行走液压马达1l吐出的工作油排出至工作油罐的滑阀。

[0113]

控制阀172为向行走液压马达1r供给从主泵14r吐出的工作油且使行走液压马达1r吐出的工作油排出至工作油罐的滑阀。

[0114]

控制阀173为向回转液压马达2a供给从主泵14l吐出的工作油且使回转液压马达2a吐出的工作油排出至工作油罐的滑阀。

[0115]

控制阀174为向铲斗缸9供给从主泵14r吐出的工作油且使铲斗缸9内的工作油排出至工作油罐的滑阀。

[0116]

控制阀175l、175r分别为向动臂缸7供给主泵14l、14r吐出的工作油且使动臂缸7内的工作油排出至工作油罐的滑阀。

[0117]

控制阀176l、176r向斗杆缸8供给主泵14l、14r吐出的工作油且使斗杆缸8内的工作油排出至工作油罐。

[0118]

控制阀171、172、173、174、175l、175r、176l、176r分别根据作用于先导端口的先导压来调整向液压促动器供给或从液压促动器排出的工作油的流量或切换所述工作油的流动方向。

[0119]

平行油路c2l与中央旁通油路c1l并列地向控制阀171、173、175l、176l供给主泵14l的工作油。具体而言,平行油路c2l构成为,在控制阀171的上游侧从中央旁通油路c1l分支,并且能够向各控制阀171、173、175l、176l并列地供给主泵14l的工作油。由此,在经过中央旁通油路c1l的工作油的流动被控制阀171、173、175l中的某一个限制或切断的情况下,平行油路c2l能够向更靠下游的控制阀供给工作油。

[0120]

平行油路c2r与中央旁通油路c1r并列地向控制阀172、174、175r、176r供给主泵14r的工作油。具体而言,平行油路c2r构成为,在控制阀172的上游侧从中央旁通油路c1r分支,并且能够向各控制阀172、174、175r、176r并列地供给主泵14r的工作油。在经过中央旁通油路c1r的工作油的流动被控制阀172、174、175r中的某一个限制或切断的情况下,平行油路c2r能够向更靠下游的控制阀供给工作油。

[0121]

调节器13l、13r分别通过在控制器30的控制下调节主泵14l、14r的斜板的偏转角来调节主泵14l、14r的吐出量。

[0122]

吐出压力传感器28l检测主泵14l的吐出压力,与检测出的吐出压力对应的检测信号输入于控制器30。这也同样地适用于吐出压力传感器28r。由此,控制器30能够根据主泵

14l、14r的吐出压力来控制调节器13l、13r。

[0123]

在中央旁通油路c1l、c1r上,在最靠下游的各控制阀176l、176r与工作油罐之间设置有负控制节流器(以下,称为“负控节流器”)18l、18r。由此,由主泵14l、14r吐出的工作油的流动被负控节流器18l、18r限制。并且,负控节流器18l、18r产生用于控制调节器13l、13r的控制压力(以下,称为“负控压”)。

[0124]

负控压传感器19l、19r检测负控压,与检测出的负控压对应的检测信号输入于控制器30。

[0125]

控制器30可以根据由吐出压力传感器28l、28r检测出的主泵14l、14r的吐出压力来控制调节器13l、13r,从而调节主泵14l、14r的吐出量。例如,控制器30可以根据主泵14l的吐出压力的增加来控制调节器13l,从而调节主泵14l的斜板偏转角,由此减小吐出量。这也同样地适用于调节器13r。由此,控制器30能够进行主泵14l、14r的总马力控制,以使由吐出压力和吐出量的乘积表示的主泵14l、14r的吸收马力不超过发动机11的输出马力。

[0126]

并且,控制器30可以根据由负控压传感器19l、19r检测出的负控压来控制调节器13l、13r,由此调节主泵14l、14r的吐出量。例如,控制器30随着负控压的增加而减小主泵14l、14r的吐出量,并且随着负控压的减小而增加主泵14l、14r的吐出量。

[0127]

具体而言,在挖土机100中的液压促动器均未被操作的待机状态(图3所示的状态)的情况下,从主泵14l、14r吐出的工作油经过中央旁通油路c1l、c1r到达负控节流器18l、18r。并且,从主泵14l、14r吐出的工作油的流动会使在负控节流器18l、18r的上游产生的负控压增加。其结果,控制器30使主泵14l、14r的吐出量减小至允许最小吐出量,从而抑制吐出的工作油经过中央旁通油路c1l、c1r时的压力损失(泵送损失)。

[0128]

另一方面,在通过操作装置26操作了某一个液压促动器的情况下,从主泵14l、14r吐出的工作油经由与操作对象液压促动器对应的控制阀流入操作对象液压促动器。并且,从主泵14l、14r吐出的工作油的流动会使到达负控节流器18l、18r的量减小或消失,从而降低在负控节流器18l、18r的上游产生的负控压。其结果,控制器30能够增加主泵14l、14r的吐出量,使足够的工作油在操作对象液压促动器中循环,从而可靠地驱动操作对象液压促动器。

[0129]

[与挖土机的设备控制功能相关的结构的细节]

[0130]

接着,参考图4a~4c对与挖土机100的设备控制功能相关的结构的细节进行说明。

[0131]

图4a~4c是概略表示本实施方式所涉及的挖土机100的液压系统中的与操作系统相关的结构部分的一例的图。具体而言,图4a是表示使先导压作用于液压控制动臂缸7的控制阀175l、175r的先导回路的一例的图。并且,图4b是表示使先导压作用于液压控制铲斗缸9的控制阀174的先导回路的一例的图。并且,图4c是表示使先导压作用于液压控制回转液压马达2a的控制阀173的先导回路的一例的图。

[0132]

并且,例如,如图4a所示,杆装置26a供操作者等操作与动臂4对应的动臂缸7。杆装置26a利用从先导泵15吐出的工作油向次级侧输出与其操作内容对应的先导压。

[0133]

往复阀32al的两个引入端口分别与对应于动臂4的提升方向上的操作(以下,称为“动臂提升操作”)的杆装置26a的次级侧的先导管路和比例阀31al的次级侧的先导管路连接,其排出端口与控制阀175l的右侧的先导端口及控制阀175r的左侧的先导端口连接。

[0134]

往复阀32ar的两个引入端口分别与对应于动臂4的降低方向上的操作(以下,称为“动臂降低操作”)的杆装置26a的次级侧的先导管路和比例阀31ar的次级侧的先导管路连接,其排出端口与控制阀175r的右侧的先导端口连接。

[0135]

即,杆装置26a经由往复阀32al、32ar使与操作内容(例如,操作方向及操作量)对应的先导压作用于控制阀175l、175r的先导端口。具体而言,在进行了动臂提升操作的情况下,杆装置26a向往复阀32al的一个引入端口输出与操作量对应的先导压,并经由往复阀32al使该先导压作用于控制阀175l的右侧的先导端口和控制阀175r的左侧的先导端口。并且,在进行了动臂降低操作的情况下,杆装置26a向往复阀32ar的一个引入端口输出与操作量对应的先导压,并经由往复阀32ar使该先导压作用于控制阀175r的右侧的先导端口。

[0136]

比例阀31al根据从控制器30输入的控制电流来动作。具体而言,比例阀31al利用从先导泵15吐出的工作油向往复阀32al的另一个引入端口输出与从控制器30输入的控制电流对应的先导压。由此,比例阀31al能够经由往复阀32al调整作用于控制阀175l的右侧的先导端口及控制阀175r的左侧的先导端口的先导压。

[0137]

比例阀31ar根据从控制器30输入的控制电流来动作。具体而言,比例阀31ar利用从先导泵15吐出的工作油向往复阀32ar的另一个引入端口输出与从控制器30输入的控制电流对应的先导压。由此,比例阀31ar能够经由往复阀32ar调整作用于控制阀175r的右侧的先导端口的先导压。

[0138]

即,比例阀31al、31ar能够调整向次级侧输出的先导压,以能够与杆装置26a的操作状态无关地在任意的阀位置停止控制阀175l、175r。

[0139]

与比例阀31al相同地,比例阀33al发挥设备控制用控制阀的功能。比例阀33al配置在连接操作装置26和往复阀32al的管路上,构成为能够变更该管路的流路面积。在本实施方式中,比例阀33al根据控制器30输出的控制指示来动作。因此,控制器30能够在与操作者进行的操作装置26的操作无关地减小操作装置26吐出的工作油的压力之后,经由往复阀32al向控制阀17内的对应的控制阀的先导端口供给所述工作油。

[0140]

同样地,比例阀33ar发挥设备控制用控制阀的功能。比例阀33ar配置在连接操作装置26和往复阀32ar的管路上,构成为能够变更该管路的流路面积。在本实施方式中,比例阀33ar根据控制器30输出的控制指示来动作。因此,控制器30能够在与操作者进行的操作装置26的操作无关地减小操作装置26吐出的工作油的压力之后,经由往复阀32ar向控制阀17内的对应的控制阀的先导端口供给所述工作油。

[0141]

操作压力传感器29a以压力(操作压力)的形式检测操作者对杆装置26a进行的操作的内容,与检测出的压力对应的检测信号输入于控制器30。由此,控制器30能够掌握针对杆装置26a的操作内容。

[0142]

控制器30能够与操作者对杆装置26a进行的动臂提升操作无关地经由比例阀31al及往复阀32al向控制阀175l的右侧的先导端口及控制阀175r的左侧的先导端口供给从先导泵15吐出的工作油。并且,控制器30能够与操作者对杆装置26a进行的动臂降低操作无关地经由比例阀31ar及往复阀32ar向控制阀175r的右侧的先导端口供给从先导泵15吐出的工作油。即,控制器30能够自动控制提升/降低动臂4的动作。并且,即使在正在进行针对特定的操作装置26的操作的情况下,控制器30也能够强制性地停止与该特定的操作装置26对应的液压促动器的动作。

[0143]

比例阀33al根据控制器30输出的控制指示(电流指示)来动作。并且,减小由工作

油产生的先导压,所述工作油从先导泵15经由杆装置26a、比例阀33al及往复阀32al导入至控制阀175l的右侧先导端口及控制阀175r的左侧先导端口。比例阀33ar根据控制器30输出的控制指示(电流指示)来动作。并且,减小由工作油产生的先导压,所述工作油从先导泵15经由杆装置26a、比例阀33ar及往复阀32ar导入至控制阀175r的右侧先导端口。比例阀33al、33ar能够将先导压调整成能够在任意的阀位置停止控制阀175l、175r。

[0144]

通过该结构,即使在操作者正在进行动臂提升操作的情况下,控制器30也能够根据需要减小作用于控制阀175的提升侧的先导端口(控制阀175l的左侧先导端口及控制阀175r的右侧先导端口)的先导压,从而强制性地停止动臂4的提升动作。这也同样地适用于在操作者正在进行动臂降低操作时强制性地停止动臂4的降低动作的情况。

[0145]

或者,即使在操作者正在进行动臂提升操作的情况下,控制器30也可以根据需要控制比例阀31ar来增加作用在位于与控制阀175的提升侧的先导端口相反的一侧的控制阀175的降低侧的先导端口(控制阀175r的右侧先导端口)的先导压,从而强制性地使控制阀175返回到中立位置,由此强制性地停止动臂4的提升动作。此时,可以省略比例阀33al。这也同样地适用于在操作者正在进行动臂降低操作时强制性地停止动臂4的降低动作的情况。

[0146]

如图4b所示,杆装置26b供操作者等操作与铲斗6对应的铲斗缸9。杆装置26b利用从先导泵15吐出的工作油向次级侧输出与其操作内容对应的先导压。

[0147]

往复阀32bl的两个引入端口分别与对应于铲斗6的收回方向上的操作(以下,称为“铲斗收回操作”)的杆装置26b的次级侧的先导管路和比例阀31bl的次级侧的先导管路连接,其排出端口与控制阀174的左侧的先导端口连接。

[0148]

往复阀32br的两个引入端口分别与对应于铲斗6的张开方向上的操作(以下,称为“铲斗张开操作”)的杆装置26b的次级侧的先导管路和比例阀31br的次级侧的先导管路连接,其排出端口与控制阀174的右侧的先导端口连接。

[0149]

即,杆装置26b经由往复阀32bl、32br使与操作内容对应的先导压作用于控制阀174的先导端口。具体而言,在进行了铲斗收回操作的情况下,杆装置26b向往复阀32bl的一个引入端口输出与操作量对应的先导压,并经由往复阀32bl使该先导压作用于控制阀174的左侧的先导端口。并且,在进行了铲斗张开操作的情况下,杆装置26b向往复阀32br的一个引入端口输出与操作量对应的先导压,并经由往复阀32br使该先导压作用于控制阀174的右侧的先导端口。

[0150]

比例阀31bl根据从控制器30输入的控制电流来动作。具体而言,比例阀31bl利用从先导泵15吐出的工作油向往复阀32bl的另一个先导端口输出与从控制器30输入的控制电流对应的先导压。由此,比例阀31bl能够经由往复阀32bl调整作用于控制阀174的左侧的先导端口的先导压。

[0151]

比例阀31br根据控制器30输出的控制电流来动作。具体而言,比例阀31br利用从先导泵15吐出的工作油向往复阀32br的另一个先导端口输出与从控制器30输入的控制电流对应的先导压。由此,比例阀31br能够经由往复阀32br调整作用于控制阀174的右侧的先导端口的先导压。

[0152]

即,比例阀31bl、31br能够调整向次级侧输出的先导压,以能够与杆装置26b的操作状态无关地在任意的阀位置停止控制阀174。

[0153]

与比例阀31bl相同地,比例阀33bl发挥设备控制用控制阀的功能。比例阀33bl配置在连接操作装置26和往复阀32bl的管路上,构成为能够变更该管路的流路面积。在本实施方式中,比例阀33bl根据控制器30输出的控制指示来动作。因此,控制器30能够在与操作者进行的操作装置26的操作无关地减小操作装置26吐出的工作油的压力之后,经由往复阀32bl向控制阀17内的对应的控制阀的先导端口供给所述工作油。

[0154]

同样地,比例阀33br发挥设备控制用控制阀的功能。比例阀33br配置在连接操作装置26和往复阀32br的管路上,构成为能够变更该管路的流路面积。在本实施方式中,比例阀33br根据控制器30输出的控制指示来动作。因此,控制器30能够在与操作者进行的操作装置26的操作无关地减小操作装置26吐出的工作油的压力之后,经由往复阀32br向控制阀17内的对应的控制阀的先导端口供给所述工作油。

[0155]

操作压力传感器29b以压力(操作压力)的形式检测操作者对杆装置26b进行的操作的内容,与检测出的压力对应的检测信号输入于控制器30。由此,控制器30能够掌握杆装置26b的操作内容。

[0156]

控制器30能够与操作者对杆装置26b进行的铲斗收回操作无关地经由比例阀31bl及往复阀32bl向控制阀174的左侧的先导端口供给从先导泵15吐出的工作油。并且,控制器30能够与操作者对杆装置26b进行的铲斗张开操作无关地经由比例阀31br及往复阀32br向控制阀174的右侧的先导端口供给从先导泵15吐出的工作油。即,控制器30能够自动控制铲斗6的张开/收回动作。并且,即使在正在进行针对特定的操作装置26的操作的情况下,控制器30也能够强制性地停止与该特定的操作装置26对应的液压促动器的动作。

[0157]

另外,在操作者正在进行铲斗收回操作或铲斗张开操作时强制性地停止铲斗6的动作的比例阀33bl、33br的操作与在操作者正在进行动臂提升操作或动臂降低操作时强制性地停止动臂4的动作的比例阀33al、33ar的操作相同,从而省略重复的说明。

[0158]

并且,例如,如图4c所示,杆装置26c供操作者等操作与上部回转体3(回转机构2)对应的回转液压马达2a。杆装置26c利用从先导泵15吐出的工作油向次级侧输出与其操作内容对应的先导压。

[0159]

往复阀32cl的两个引入端口分别与对应于上部回转体3的左侧的回转操作(以下,称为“左回转操作”)的杆装置26c的次级侧的先导管路和比例阀31cl的次级侧的先导管路连接,其排出端口与控制阀173的左侧的先导端口连接。

[0160]

往复阀32cr的两个引入端口分别与对应于上部回转体3的右侧的回转操作(以下,称为“右回转操作”)的杆装置26c的次级侧的先导管路和比例阀31cr的次级侧的先导管路连接,其排出端口与控制阀173的右侧的先导端口连接。

[0161]

即,杆装置26c经由往复阀32cl、32cr使与左右方向上的操作内容对应的先导压作用于控制阀173的先导端口。具体而言,在进行了左回转操作的情况下,杆装置26c向往复阀32cl的一个引入端口输出与操作量对应的先导压,并经由往复阀32cl使该先导压作用于控制阀173的左侧的先导端口。并且,在进行了右回转操作的情况下,杆装置26c向往复阀32cr的一个引入端口输出与操作量对应的先导压,并经由往复阀32cr使该先导压作用于控制阀173的右侧的先导端口。

[0162]

比例阀31cl根据从控制器30输入的控制电流来动作。具体而言,比例阀31cl利用从先导泵15吐出的工作油向往复阀32cl的另一个先导端口输出与从控制器30输入的控制

电流对应的先导压。由此,比例阀31cl能够经由往复阀32cl调整作用于控制阀173的左侧的先导端口的先导压。

[0163]

比例阀31cr根据控制器30输出的控制电流来动作。具体而言,比例阀31cr利用从先导泵15吐出的工作油向往复阀32cr的另一个先导端口输出与从控制器30输入的控制电流对应的先导压。由此,比例阀31cr能够经由往复阀32cr调整作用于控制阀173的右侧的先导端口的先导压。

[0164]

即,比例阀31cl、31cr能够调整向次级侧输出的先导压,以能够与杆装置26c的操作状态无关地在任意的阀位置停止控制阀173。

[0165]

与比例阀31cl相同地,比例阀33cl发挥设备控制用控制阀的功能。比例阀33cl配置在连接操作装置26和往复阀32cl的管路上,构成为能够变更该管路的流路面积。在本实施方式中,比例阀33cl根据控制器30输出的控制指示来动作。因此,控制器30能够在与操作者进行的操作装置26的操作无关地减小操作装置26吐出的工作油的压力之后,经由往复阀32cl向控制阀17内的对应的控制阀的先导端口供给所述工作油。

[0166]

同样地,比例阀33cr发挥设备控制用控制阀的功能。比例阀33cr配置在连接操作装置26和往复阀32cr的管路上,构成为能够变更该管路的流路面积。在本实施方式中,比例阀33cr根据控制器30输出的控制指示来动作。因此,控制器30能够在与操作者进行的操作装置26的操作无关地减小操作装置26吐出的工作油的压力之后,经由往复阀32cr向控制阀17内的对应的控制阀的先导端口供给所述工作油。

[0167]

操作压力传感器29c以压力的形式检测操作者对杆装置26c进行的操作的状态,与检测出的压力对应的检测信号输入于控制器30。由此,控制器30能够掌握针对杆装置26c的左右方向上的操作内容。

[0168]

控制器30能够与操作者对杆装置26c进行的左回转操作无关地经由比例阀31cl及往复阀32cl向控制阀173的左侧的先导端口供给从先导泵15吐出的工作油。并且,控制器30能够与操作者对杆装置26c进行的右回转操作无关地经由比例阀31cr及往复阀32cr向控制阀173的右侧的先导端口供给从先导泵15吐出的工作油。即,控制器30能够自动控制上部回转体3的左右方向上的回转动作。并且,即使在正在进行针对特定的操作装置26的操作的情况下,控制器30也能够强制性地停止与该特定的操作装置26对应的液压促动器的动作。

[0169]

另外,在操作者正在进行回转操作时强制性地停止上部回转体3的动作的比例阀33cl、33cr的操作与在操作者进行动臂提升操作或动臂降低操作时强制性地停止动臂4的动作的比例阀33al、33ar的操作相同,从而省略重复的说明。

[0170]

另外,挖土机100还可以具备自动张开/收回斗杆5的结构及使下部行走体1自动前进/后退的结构。此时,液压系统中的与斗杆缸8的操作系统相关的结构部分、与行走液压马达1l的操作系统相关的结构部分及与行走液压马达1r的操作相关的结构部分可以和与动臂缸7的操作系统相关的结构部分等(图4a~4c)相同地构成。

[0171]

[与挖土机的沙土荷载检测功能相关的结构的细节]

[0172]

接着,参考图5对与本实施方式所涉及的挖土机100的沙土荷载检测功能相关的结构的细节进行说明。图5是概略表示本实施方式所涉及的挖土机100中与沙土荷载检测功能相关的结构部分的一例的图。

[0173]

如在图3中所述,控制器30包括沙土荷载处理部60,作为与检测利用铲斗6挖出的

沙土的荷载的功能相关的功能部。

[0174]

沙土荷载处理部60具有装载物重量计算部61、最大装载量检测部62、合计装载量计算部63、剩余装载量计算部64及装载物重心推算部65。

[0175]

在此,对利用本实施方式所涉及的挖土机100向自卸车dt装载沙土(装载物)的装载作业的动作的一例进行说明。

[0176]

首先,挖土机100在挖掘位置控制附件来利用铲斗6挖掘沙土(挖掘动作)。接着,挖土机100使上部回转体3回转,将铲斗6从挖掘位置移动至放土位置(回转动作)。放土位置的下方配置有自卸车dt的车厢。接着,挖土机100通过在放土位置控制附件放下铲斗6内的沙土,将铲斗6内的沙土装载到自卸车dt的车厢上(放土动作)。接着,挖土机100使上部回转体3回转,将铲斗6从放土位置移动至挖掘位置(回转动作)。通过重复这些动作,挖土机100将挖出的沙土装载到自卸车dt的车厢上。

[0177]

若挖土机100进行规定动作,则装载物重量计算部61计算铲斗6内的沙土(装载物)的重量。在此,规定动作为用于开始沙土重量的计算的开始条件,例如为将动臂4提升至规定的角度、使上部回转体3回转之后经过规定时间等。

[0178]

沙土重量例如通过绕动臂4根部的转矩的平衡来计算。具体而言,动臂缸7的推力因铲斗6内的沙土而增加,从而根据动臂缸7的推力计算的绕动臂4根部的转矩也增加。转矩的增加量与根据沙土重量及沙土重心计算的转矩一致。如此,装载物重量计算部61可以根据动臂缸7的推力(动臂杆压传感器s7r、动臂底压传感器s7b的测定值)及沙土重心来计算沙土重量。另外,沙土重心由后述的装载物重心推算部65推算。另外,对根据动臂缸7的推力来计算沙土重量的例子进行了说明,但沙土重量的计算方法并不限于此。也可以根据斗杆缸8的推力(斗杆杆压传感器s8r、斗杆底压传感器s8b的测定值)来计算沙土重量,也可以根据铲斗缸9(铲斗杆压传感器s9r、铲斗底压传感器s9b的测定值)的推力来计算沙土重量。并且,也可以根据使上部回转体3回转时的回转液压马达2a的回转转矩(液压传感器21、22的测定值)来计算沙土重量。

[0179]

最大装载量检测部62检测装载沙土的对象自卸车dt的最大装载量。例如,最大装载量检测部62根据由摄像装置s6拍摄的图像来确定装载沙土的对象自卸车dt。接着,最大装载量检测部62根据所确定的自卸车dt的图像来检测自卸车dt的最大装载量。例如,最大装载量检测部62根据所确定的自卸车dt的图像来判定自卸车dt的车型(尺寸等)。最大装载量检测部62具有将车型与最大装载量建立了对应关联的表,并根据由图像判定的车型及表来求出自卸车dt的最大装载量。另外,也可以通过输入装置42输入自卸车dt的最大装载量、车型等,并由最大装载量检测部62根据输入装置42的输入信息来求出自卸车dt的最大装载量。

[0180]

合计装载量计算部63计算装载到自卸车dt上的沙土重量。即,每当在自卸车dt的车厢上放下铲斗6内的沙土时,合计装载量计算部63将由装载物重量计算部61计算出的铲斗6内的沙土重量相加,计算装载到自卸车dt的车厢上的沙土重量的合计即合计装载量(合计重量)。另外,在装载沙土的对象自卸车dt被换为新的自卸车dt的情况下,合计装载量会被重置。

[0181]

剩余装载量计算部64计算由最大装载量检测部62检测出的自卸车dt的最大装载量与由合计装载量计算部63计算出的当前的合计装载量之差作为剩余装载量。剩余装载量

是指能够装载到自卸车dt上的沙土的剩余重量。

[0182]

装载物重心推算部65推算铲斗6内的沙土(装载物)的重心。装载物重心推算部65例如使用第1至第2重心推算方法中的任一方法来推算沙土的重心位置。

[0183]

(第1重心推算方法)

[0184]

对装载物重心推算部65进行的第1重心推算方法进行说明。如上所述,不具有检测本实施方式所涉及的铲斗角度的传感器。因此,无法通过传感器直接检测铲斗6的姿势。

[0185]

在测定沙土重量时(进行规定动作时),为了不使挖出的沙土从铲斗6溢出,操作者操作操作装置26,使铲斗6处于水平状态。因此,在测定沙土重量时(进行规定动作时),即使不用传感器直接检测铲斗6的姿势,装载物重心推算部65也会视为铲斗6处于水平状态来推算沙土重心。然后,装载物重量计算部61根据推算出的沙土重心来计算沙土重量。在此,铲斗6角度的推算角度并不一定必须是水平的。也可以将预先设定的规定的角度(例如,与水平面之间的角度为5度的角度等)设定为推算角度,并视为具有规定的角度来推算沙土重心和铲斗重心。并且,控制器30视装载于铲斗6的沙土的形状为几乎相同的形状来计算沙土重心。

[0186]

使用图6a及图6b进一步进行说明。图6a及图6b是对与挖土机100的附件中的沙土重量的计算及沙土重心的推算相关的参数进行说明的示意图。在图6a中示出挖土机100,在图6b中示出铲斗6附近。另外,在以下说明中,假设后述的销p1与铲斗重心g3及沙土重心gs配置在水平线l1上来进行说明。

[0187]

在此,将连结上部回转体3和动臂4的销设为p1。将连结上部回转体3和动臂缸7的销设为p2。将连结动臂4和动臂缸7的销设为p3。将连结动臂4和斗杆缸8的销设为p4。将连结斗杆5和斗杆缸8的销设为p5。将连结动臂4和斗杆5的销设为p6。将连结斗杆5和铲斗6的销设为p7。并且,将动臂4的重心设为g1。将斗杆5的重心设为g2。将铲斗6的重心设为g3。将装载到铲斗6上的沙土(装载物)的重心设为gs。基准线l2为穿过销p7且与铲斗6的开口面平行的线。并且,将销p1与动臂4的重心g1之间的距离设为d1。将销p1与斗杆5的重心g2之间的距离设为d2。将销p1与铲斗6的重心g3之间的距离设为d3。将销p1与沙土的重心gs之间的距离设为ds。将连接销p2和销p3的直线与销p1之间的距离设为dc。并且,将动臂缸7的缸压的检测值设为fb。并且,将动臂重量中与连接销p1和动臂重心g1的直线垂直的方向上的垂直成分设为w1a。将斗杆重量中与连接销p1和斗杆重心g2的直线垂直的方向上的垂直成分设为w2a。将铲斗6的重量设为w6,将装载到铲斗6上的沙土(装载物)的重量设为ws。

[0188]

如图6a所示,销p7的位置根据动臂角度及斗杆角度来计算。即,销p7的位置可以根据动臂角度传感器s1及斗杆角度传感器s2的检测值来计算。

[0189]

并且,如图6b所示,销p7与铲斗重心g3之间的位置关系(铲斗6的基准线l2与连接销p7和铲斗重心g3的直线之间的角度θ4。销p7与铲斗重心g3之间的距离d4。)为规定值。并且,销p7与沙土重心gs之间的位置关系(铲斗6的基准线l2与连接销p7和沙土重心gs的直线之间的角度θ5。销p7与沙土重心gs之间的距离d5。)例如可实验性地预先求出并存储于控制器30中。

[0190]

在此,在进行计算沙土重量的规定动作时,通过将铲斗6的姿势视为处于水平状态(即,基准线l2是水平的),铲斗6的姿势被唯一地确定,从而能够推算沙土重心gs和铲斗重心g3。在此,铲斗6角度的推算角度并不一定必须是水平的。也可以将预先设定的规定的角

度(例如,与水平面之间的角度为5度的角度等)设定为推算角度,并视为具有规定的角度来推算沙土重心和铲斗重心。并且,控制器30视装载于铲斗6的沙土的形状为几乎相同的形状来计算沙土重心。

[0191]

即,装载物重心推算部65可以根据动臂角度传感器s1及斗杆角度传感器s2的检测值来推算沙土重心gs。

[0192]

接着,绕销p1的各力矩与动臂缸7之间的平衡方程式可以由下式(1)表示。

[0193]

wsds+w1ad1+w2ad2+w3d3=fbdc

……

(1)

[0194]

若针对沙土重量ws展开式(1),则可以由下式(2)表示。

[0195]

ws=(fbdc-(w1ad1+w2ad2+w3d3))/ds

……

(2)

[0196]

在此,动臂缸7的缸压的检测值fb由动臂杆压传感器s7r、动臂底压传感器s7b计算。距离dc、垂直成分的重量w1a由动臂角度传感器s1计算。垂直成分的重量w2a、距离d2由动臂角度传感器s1及斗杆角度传感器s2计算。距离d1、重量w3为已知的值。并且,通过推算沙土重心gs和铲斗重心g3,也可推算距离ds、距离d3。

[0197]

因此,沙土重量ws能够根据动臂缸7的缸压的检测值(动臂杆压传感器s7r、动臂底压传感器s7b的检测值)、动臂角度(动臂角度传感器s1的检测值)及斗杆角度(斗杆角度传感器s2的检测值)来计算。由此,装载物重量计算部61能够根据由装载物重心推算部65推算出的沙土重心gs来计算沙土重量ws。

[0198]

另外,挖土机100是否处于规定动作期间可以根据铲斗缸9的先导压的检测值来推算附件的姿势而进行判定。

[0199]

另外,以视为规定动作期间的铲斗6的姿势处于水平状态来推算沙土重心并计算沙土重量的方式进行了说明,但并不限于此。例如,也可以用拍摄前方的摄像机s6f来拍摄铲斗6,并根据其图像来推算铲斗6的姿势。并且,也可以在用摄像机s6f拍摄铲斗6并根据其图像来判定铲斗6的姿势处于水平状态的情况下,进行沙土重心的推算和沙土荷载的计算。

[0200]

(第2重心推算方法)

[0201]

接着,对由装载物重心推算部65推算沙土重心的另一方法进行说明。

[0202]

如图2所示,具备检测与铲斗缸9对应的控制阀174的阀芯的位移的阀芯位移传感器184。装载物重心推算部65根据阀芯位移传感器184的检测值来导出经过控制阀174的工作油的流量(经过流量)的推算值q1。例如,使用式(3)~式(7)来导出推算值q1。

[0203]

[数式1]

[0204][0205]fs

=-2

×cd

×a×

δp

×

cosφ=k

×

(x-xn)

…

(4)

[0206]

a=f(x)

…

(5)

[0207][0208][0209]

式(3)与经过控制阀的工作油的流量相关。式(3)中,c表示流量系数,a表示控制阀

的开口面积,ρ表示工作油的密度,δp表示控制阀174的前后的压力差。在本实施例中,c及ρ为预先存储的值。

[0210]

式(4)与经过控制阀的工作油施加于控制阀的流体力相关。式(4)中,fs表示经过控制阀的工作油的流体力,cd表示流量系数。φ表示控制阀的移动方向与工作油的流动方向之间的角度即流入角度,k表示用于使控制阀返回到中立阀位置的复位弹簧的弹簧常数。在本实施例中,cd、φ及k为预先存储的值。x表示通油时(工作油实际上经过控制阀时)的控制阀的阀芯位移量,xn表示未通油时(工作油不经过控制阀时、即控制阀在真空中动作时)的控制阀的阀芯位移量。在本实施例中,阀芯位移量x为与阀芯控制指示对应的实际的阀芯位移量,是阀芯位移传感器184的检测值。未通油时阀芯位移量xn为根据阀芯控制指示确定的理论阀芯位移量,其与阀芯控制指示的值建立对应关联,并预先进行存储。如此,式(4)表示流体力fs由阀芯位移量x唯一地确定。

[0211]

式(5)表示控制阀的开口面积a为通油时的控制阀的阀芯位移量x的函数。即,表示开口面积a由阀芯位移量x唯一地确定。并且,式(6)由式(4)和式(5)导出,表示压力差δp由阀芯位移量x唯一地确定。并且,式(7)由式(3)~式(6)导出,表示推算值q1由阀芯位移量x唯一地确定。

[0212]

如此,装载物重心推算部65可以根据阀芯位移传感器184的检测值即阀芯位移量x和式(7)来导出推算值q1。并且,阀芯位移传感器184并不一定是必要的。例如,也可以根据相对于先导压(杆操作量)的阀芯的开口特性来推算阀芯的开口面积a,由此导出推算值q1。

[0213]

并且,装载物重心推算部65根据流过铲斗缸9的工作油的流量(推算值q1)的积分值来推算铲斗缸9的行程。进而,装载物重心推算部65根据推算出的行程来推算铲斗角度。进而,装载物重心推算部65根据推算出的铲斗角度来推算沙土重心。如图6a及图6b所示,销p7的位置可以根据动臂角度传感器s1及斗杆角度传感器s2的检测值来计算。并且,相对于销p7的沙土重心gs的位置可以根据推算出的铲斗角度来推算。

[0214]

即,装载物重心推算部65可以根据阀芯位移传感器184的检测值来推算沙土重心gs。由此,装载物重量计算部61能够根据由装载物重心推算部65推算出的沙土重心gs来计算沙土重量ws。

[0215]

图7是附件的控制流程图。控制器30以规定周期反复执行该处理。

[0216]

在图7的例子中,附件自动控制处理由具备先导式滑阀的挖土机执行。然而,附件自动控制处理例如也可以由具备电磁式阀芯型控制阀(电磁滑阀)的挖土机执行。

[0217]

通过操作者操作杆装置26b,与操作量对应的先导压作用于控制阀174的先导端口。并且,利用比例阀31bl,与从控制器30输入的控制电流对应的先导压作用于控制阀174的先导端口。由此,控制阀174的阀芯位移(步骤st1)。

[0218]

若阀芯位移,则生成经过控制阀174的工作油的流动,即,生成流入铲斗缸9的工作油的流动(步骤st2)。在此,生成经过由对应于先导压而位移的阀芯形成的开口流入铲斗缸9的工作油的流动。

[0219]

若工作油流入铲斗缸9,则铲斗缸9伸缩(步骤st3)。在此,铲斗缸9以与工作油的流入量(推算值q1)对应的速度v伸缩。

[0220]

然后,装载物重心推算部65计算铲斗缸9的位移(步骤st4)。在此,根据速度v的积分值来推算铲斗缸9的行程。换言之,根据工作油的流量(推算值q1)的积分值来推算铲斗缸

9的行程。

[0221]

以上,根据本实施方式所涉及的挖土机100,能够检测挖出的沙土重量。并且,根据本实施方式所涉及的挖土机100,能够由装载物重心推算部65推算沙土重心,并根据推算出的沙土重心来计算沙土重量。并且,控制器30视装载于铲斗6的沙土的形状为几乎相同的形状来计算沙土重心。

[0222]

例如,在挖土机100挖掘水底的沙土的情况下,斗杆下方及铲斗会被水淹没。此时,在以往(例如,专利文献1)的挖土机中,检测铲斗缸的行程的传感器也会被水淹没。因此,与动臂角度计、斗杆角度计相比,铲斗缸的传感器要求具有防水性、防尘性、防锈性、耐冲击性等。因此,铲斗缸的传感器使用了满足防水性等要求的昂贵的传感器。

[0223]

相对于此,根据本实施方式所涉及的挖土机100,无需传感器即可测量铲斗缸的行程。由此,本实施方式所涉及的挖土机100具有检测装载于铲斗6的沙土荷载的功能,同时不需要昂贵的传感器,因此能够降低挖土机100的成本。并且,通过减少零件数量,可提高挖土机100的可靠性。

[0224]

并且,能够计算装载于自卸车dt的沙土重量。由此,能够防止自卸车dt的超载。例如,在开出施工现场到公路之前,由汽车衡等来检查自卸车dt的装载量。在装载量超过最大装载量的情况下,需要进行使自卸车dt返回到挖土机100的位置来减少所装载的沙土的作业。因此,会降低自卸车dt的运用效率。并且,自卸车dt的装载不足会使搬运沙土的自卸车dt的总数增加,降低自卸车dt的运用效率。相对于此,根据本实施方式所涉及的挖土机100,能够在防止超载的同时将沙土装载于自卸车dt,因此能够提高自卸车dt的运用效率。

[0225]

可以在显示装置40中显示由装载物重量计算部61计算出的铲斗6内的沙土重量、由最大装载量检测部62检测出的自卸车dt的最大装载量、由合计装载量计算部63计算出的自卸车dt的合计装载量(装载到车厢上的沙土重量的合计)、由剩余装载量计算部64计算出的自卸车dt的剩余装载量(能够装载的沙土的剩余重量)。由此,搭乘挖土机100的操作者通过一边参考这些显示一边进行作业,能够将沙土装载到自卸车dt上。

[0226]

另外,也可以构成为,在合计装载量超过最大装载量的情况下,在显示装置40中显示警告。并且,也可以构成为,在计算出的铲斗6内的沙土重量超过剩余装载量的情况下,在显示装置40中显示警告。另外,警告并不限于显示于显示装置40的情况,也可以通过声音输出装置43输出声音。由此,能够防止沙土的装载量超过自卸车dt的最大装载量。

[0227]

[挖土机的挖掘/装载动作]

[0228]

使用图8对挖土机100的“挖掘/装载动作”的作业流程进行说明。图8是对挖土机100的“挖掘/装载动作”的作业流程进行说明的说明图。

[0229]

在图8(a)~图8(d)中示出正在进行挖掘动作的状态(挖掘动作区间)。并且,挖掘动作分为图8(a)及图8(b)的挖掘动作前半部分和图8(c)及图8(d)的挖掘动作后半部分。

[0230]

如图8(a)所示,操作者定位铲斗6的前端,以使其相对于挖掘对象处于所期望的高度位置,如图8(b)所示,将斗杆5从张开的状态收回至斗杆5成为与地面大致垂直的角度(约90度)。通过该动作,可挖掘一定程度的深度的土,并铲拢挖掘对象,直至斗杆5与地面大致垂直。将以上动作称为挖掘动作前半部分,并将该动作区间称为挖掘动作前半区间。

[0231]

如图8(c)所示,操作者进一步收回斗杆5,从而通过铲斗6更进一步铲拢挖掘对象。然后,收回铲斗6,直至上缘大致水平(约90度),并将铲拢到一起的挖掘土容纳于铲斗6内,

提升动臂4,将铲斗6提升至图8(d)所示的位置。将以上动作称为挖掘动作后半部分,并将该动作区间称为挖掘动作后半区间。图8(c)的动作也可以为斗杆5和铲斗6的复合动作。另外,装载物重量计算部61可以在提升动臂4的时刻计算铲斗6内的装载物的重量。

[0232]

接着,操作者在铲斗6的上缘大致水平的状态下,如图8(e)所示,提升动臂4,直至铲斗6的底部距地面的高度成为所期望的高度。所期望的高度例如为自卸车的高度以上的高度。然后或与此同时,操作者使上部回转体3如箭头所示那样回转,使铲斗6移动至排土的位置。另外,装载物重量计算部61可以在使上部回转体3回转的时刻计算铲斗6内的装载物的重量。

[0233]

若完成动臂提升回转动作,则接着,如图8(f)所示,操作者张开斗杆5及铲斗6,将铲斗6内的土排出至自卸车dt。在该翻卸动作中,也可以仅张开铲斗6进行排土。

[0234]

若完成翻卸动作,则接着,如图8(g)所示,操作者使上部回转体3如箭头所示回转,使铲斗6移动至挖掘位置的正上方。此时,在回转的同时,降低动臂4,使铲斗6下降至距挖掘对象所期望的高度的位置。然后,如图8(a)所示,操作者使铲斗6下降至所期望的高度,重新进行挖掘动作。

[0235]

操作者重复由“挖掘动作前半部分”、“挖掘动作后半部分”“动臂提升回转动作”、“翻卸动作”及“动臂降低回转动作”构成的循环来继续“挖掘/装载动作”。

[0236]

[挖土机的自主控制功能]

[0237]

并且,挖土机100可以执行如下自主控制功能来自主地执行挖掘动作等复合操作。图9是表示自主控制功能的结构例的框图。在图9的例子中,控制器30具有与自主控制的执行相关的功能要件fa~fl及f1~f8。功能要件可以由软件构成,也可以由硬件构成,也可以由软件和硬件的组合构成。

[0238]

功能要件fa构成为对地形进行测量。在图9的例子中,功能要件fa根据作为周围监视装置的摄像装置s6拍摄的图像来对挖土机100的周围的地形的最新状态进行测量。

[0239]

周围监视装置构成为,探测存在于挖土机100的周围的物体。物体例如为人、动物、车辆、施工机械、建筑物、壁、围栏、坑、安全帽、安全背心、工作服或安全帽上的规定标记等。周围监视装置可以为毫米波雷达、超声波传感器或激光雷达等。

[0240]

周围监视装置也可以构成为,探测设定在挖土机100周围的规定区域内的规定物体。即,周围监视装置也可以构成为,能够识别物体的种类、位置及形状等中的至少一个。例如,周围监视装置也可以构成为,能够区分人及人以外的物体。并且,周围监视装置也可以构成为,计算从周围监视装置或挖土机100至被识别的物体的距离。

[0241]

功能要件fb构成为计算挖掘体积。在图9的例子中,功能要件fb根据摄像装置s6拍摄的图像来计算通过一次挖掘动作实际上挖出的被挖掘物的体积作为挖掘体积。

[0242]

功能要件fc构成为判定各种异常的有无。在图9的例子中,功能要件fc构成为,根据摄像装置s6拍摄的图像来判定摄像装置s6的异常的有无。然后,在判定摄像装置s6的状态异常的情况下,功能要件fc对后述的功能要件f4输出指示,放慢或停止挖土机100的动作。

[0243]

功能要件fd构成为探测自卸车dt。在图9的例子中,功能要件fd根据摄像装置s6拍摄的图像来探测自卸车dt。

[0244]

功能要件fe构成为,导出由功能要件fd探测出的自卸车dt的最大装载量。在图9的

例子中,功能要件fe根据摄像装置s6拍摄的图像来导出自卸车dt的最大装载量。功能要件fe例如通过识别自卸车dt是否为10吨卡车来导出自卸车dt的最大装载量。

[0245]

功能要件ff构成为判定动臂4的状态。在图9的例子中,功能要件ff判定动臂4是否已上升至铲取了被挖掘物的铲斗6离开地面的高度。这是为了检测挖掘动作结束的情况。

[0246]

具体而言,功能要件ff根据由后述的功能要件f2计算出的铲斗6的当前的铲尖位置来判定动臂4是否已上升至铲取了被挖掘物的铲斗6离开地面的高度。功能要件ff也可以根据摄像装置s6拍摄的图像来判定动臂4是否已上升至铲取了被挖掘物的铲斗6离开地面的高度。

[0247]

功能要件fg构成为,计算铲取到铲斗6内的被挖掘物的重量。在图9的例子中,在功能要件ff判定动臂4已上升至铲取了被挖掘物的铲斗6离开地面的高度的情况下,功能要件fg根据缸压传感器的输出来计算铲取到铲斗6内的被挖掘物的重量。功能要件fg也可以根据由后述的功能要件f2计算出的挖掘附件的姿势、由后述的铲斗角度推算部f7推算出的铲斗角度及缸压传感器的输出来计算铲取到铲斗6内的被挖掘物的重量。

[0248]

功能要件fh构成为,计算装载到自卸车dt上的被挖掘物的总重量。在图9的例子中,功能要件fh通过累计由功能要件fg计算出的通过每次挖掘动作挖出的被挖掘物的重量来计算已装载到自卸车dt的车厢上的被挖掘物的总重量。

[0249]

功能要件fi构成为计算剩余装载重量。在图9的例子中,功能要件fi通过从由功能要件fe导出的最大装载量减去由功能要件fh计算出的被挖掘物的总重量来计算剩余装载重量。例如,在最大装载量为10吨且已装载到自卸车dt的车厢上的被挖掘物的总重量为6吨的情况下,功能要件fh计算出4吨作为剩余装载重量。

[0250]

功能要件fj构成为,获取通过下一个挖掘动作应铲取到铲斗6内的被挖掘物的重量即目标挖掘重量,并根据需要限制该获取的值。在图9的例子中,功能要件fj从存储装置47读取能够通过一次挖掘动作挖出的被挖掘物的最大值即最大挖掘重量来获取。然后,在由功能要件fi计算出的剩余装载重量大于最大挖掘重量的情况下,功能要件fj用最大挖掘重量限制目标挖掘重量。例如,在最大挖掘重量为3吨的情况下,即使剩余装载重量为4吨,功能要件fj也输出3吨作为目标挖掘重量。另外,最大挖掘重量也可以为自动输入或计算的值。

[0251]

功能要件fk构成为计算目标挖掘体积。在图9的例子中,功能要件fk根据功能要件fj输出的目标挖掘重量和经由输入装置42输入的土质信息来计算目标挖掘体积。功能要件fk例如根据目标挖掘重量和被挖掘物的密度来计算目标挖掘体积。功能要件fk例如计算与作为目标挖掘重量的3吨对应的目标挖掘体积。基本上,即使目标挖掘重量为3吨,被挖掘物的密度越小,目标挖掘体积也会越大。

[0252]

功能要件fl构成为限制目标挖掘体积。在图9的例子中,在由功能要件fk计算出的目标挖掘体积大于最大挖掘体积的情况下,功能要件fl用最大挖掘体积限制目标挖掘体积。例如,在最大挖掘体积为2立方米的情况下,即使目标挖掘体积为3立方米,功能要件fl也输出2立方米作为目标挖掘体积。如此,为了防止铲取到铲斗6内的被挖掘物在进行随后的回转动作等时掉落,控制器30根据需要限制目标挖掘体积。另外,最大挖掘体积也可以为自动输入或计算的值。

[0253]

功能要件f1构成为生成目标轨道。在图9的例子中,功能要件f1根据经由输入装置

42输入的与挖掘相关的信息、由功能要件fa测出的当前的地形、由功能要件fb计算出的通过过去的挖掘动作挖出的实际的挖掘体积及功能要件fl输出的目标挖掘体积来生成铲斗6的铲尖应遵循的轨道作为目标轨道。与挖掘相关的信息例如为与预先设定的挖掘条件相关的信息。挖掘条件例如为深挖或浅挖等。

[0254]

典型地,功能要件f1构成为,在每次开始挖掘动作之前计算目标轨道。即,典型地,目标轨道在每次开始挖掘动作之前更新。具体而言,目标轨道的起点即挖掘开始位置的坐标及目标轨道的终点即挖掘结束位置的坐标在每次开始挖掘动作之前更新。

[0255]

功能要件f2构成为计算当前的铲尖位置。在图9的例子中,功能要件f2根据由动臂角度传感器s1检测出的动臂角度β1、由斗杆角度传感器s2检测出的斗杆角度β2、由后述的铲斗角度推算部f7推算出的铲斗角度β3、由回转状态传感器s5检测出的回转角度α1及铲斗形状f8来计算铲斗6的铲尖的坐标点作为当前的铲尖位置。在计算当前的铲尖位置时,功能要件f2也可以利用机身倾斜传感器s4的输出。

[0256]

功能要件f3构成为计算下一个铲尖位置。在图9的例子中,功能要件f3根据操作压力传感器29输出的操作数据、由功能要件f1生成的目标轨道及由功能要件f2计算出的当前的铲尖位置来计算规定时间后的铲尖位置作为目标铲尖位置。

[0257]

功能要件f3可以判定当前的铲尖位置与目标轨道之间的背离是否在允许范围内。在图9的例子中,功能要件f3判定当前的铲尖位置与目标轨道之间的距离是否为规定值以下。然后,在该距离为规定值以下的情况下,功能要件f3判定背离在允许范围内,并计算目标铲尖位置。另一方面,在该距离超过规定值的情况下,功能要件f3判定背离不在允许范围内,并与杆操作量无关地放慢或停止促动器的动作。

[0258]

功能要件f4构成为生成与铲尖的速度相关的指示值。在图9的例子中,功能要件f4根据由功能要件f2计算出的当前的铲尖位置和由功能要件f3计算出的下一个铲尖位置来计算在规定时间内将当前的铲尖位置移动至下一个铲尖位置所需的铲尖的速度作为与铲尖的速度相关的指示值。

[0259]

功能要件f5构成为限制与铲尖的速度相关的指示值。在图9的例子中,在根据由功能要件f2计算出的当前的铲尖位置和作为周围监视装置的摄像装置s6拍摄的图像判定铲尖与自卸车dt等规定物体之间的距离小于规定值的情况下,功能要件f5用规定的上限值限制与铲尖的速度相关的指示值。如此,控制器30在铲尖靠近规定物体时降低铲尖的速度。功能要件f5可以构成为,根据铲取到铲斗6内的被挖掘物的重量来变更上限值。或者,功能要件f5可以构成为,根据挖掘附件的回转半径来变更上限值。挖掘附件的回转半径可以由功能要件f2计算,也可以根据功能要件f2的输出由功能要件f5计算。

[0260]

功能要件f6构成为,计算用于使促动器动作的指示值。在图9的例子中,为了将当前的铲尖位置移动至目标铲尖位置,功能要件f6根据由功能要件f3计算出的目标铲尖位置来计算与动臂角度β1相关的指示值β1r、与斗杆角度β2相关的指示值β2r、与铲斗角度β3相关的指示值β3r及与回转角度α1相关的指示值α1r。即使在未操作动臂4的情况下,功能要件f6也会根据需要计算指示值β1r。这是为了使动臂4自动地动作。这也同样地适用于斗杆5、铲斗6及回转机构2。

[0261]

铲斗角度推算部f7根据摄像装置s6拍摄的铲斗6的图像来推算铲斗角度β3。

[0262]

铲斗形状f8可以预先进行输入。

[0263]

接着,参考图10对功能要件f6进行详细说明。图10是表示计算各种指示值的功能要件f6的结构例的框图。

[0264]

如图10所示,控制器30还具有与指示值的生成相关的功能要件f11~f13、f21~f23、f31~f32及f50。功能要件可以由软件构成,也可以由硬件构成,也可以由软件和硬件的组合构成。

[0265]

功能要件f11~f13为与指示值β1r相关的功能要件,功能要件f21~f23为与指示值β2r相关的功能要件,功能要件f31~f32为与指示值β3r相关的功能要件,功能要件f41~f43为与指示值α1r相关的功能要件。

[0266]

功能要件f11、f21、f31及f41构成为,生成对促动器控制机构输出的电流指示。在本实施方式中,功能要件f11对动臂控制机构31c输出动臂电流指示,功能要件f21对斗杆控制机构31a输出斗杆电流指示,功能要件f31对铲斗控制机构31d输出铲斗电流指示,功能要件f41对回转控制机构31b输出回转电流指示。

[0267]

动臂控制机构31c构成为,能够使对应于与动臂缸先导压指示对应的控制电流的先导压作用于作为动臂控制阀的控制阀175。

[0268]

斗杆控制机构31a构成为,能够使对应于与斗杆缸先导压指示对应的控制电流的先导压作用于作为斗杆控制阀的控制阀176。

[0269]

铲斗控制机构31d构成为,能够使对应于与铲斗缸先导压指示对应的控制电流的先导压作用于作为铲斗控制阀的控制阀174。

[0270]

回转控制机构31b构成为,能够使对应于与回转用液压马达先导压指示对应的控制电流的先导压作用于作为回转控制阀的控制阀173。

[0271]

功能要件f12、f22、f32及f42构成为,计算构成滑阀的阀芯的位移量。在本实施方式中,功能要件f12根据动臂阀芯位移传感器s7的输出来计算构成与动臂缸7相关的控制阀175的动臂阀芯的位移量。功能要件f22根据斗杆阀芯位移传感器s8的输出来计算构成与斗杆缸8相关的控制阀176的斗杆阀芯的位移量。功能要件f32根据铲斗阀芯位移传感器s9的输出来计算构成与铲斗缸9相关的控制阀174的铲斗阀芯的位移量。功能要件f42根据回转阀芯位移传感器s2a的输出来计算构成与回转用液压马达2a相关的控制阀173的回转阀芯的位移量。另外,动臂阀芯位移传感器s7为检测构成控制阀175的阀芯的位移量的传感器。斗杆阀芯位移传感器s8为检测构成控制阀176的阀芯的位移量的传感器。铲斗阀芯位移传感器s9为检测构成控制阀174的阀芯的位移量的传感器。并且,回转阀芯位移传感器s2a为检测构成控制阀173的阀芯的位移量的传感器。

[0272]

功能要件f13、f23及f43构成为,计算作业体的转动角度。在本实施方式中,功能要件f13根据动臂角度传感器s1的输出来计算动臂角度β1。功能要件f23根据斗杆角度传感器s2的输出来计算斗杆角度β2。功能要件f43根据回转状态传感器s5的输出来计算回转角度α1。

[0273]

具体而言,功能要件f11基本上以由功能要件f6生成的指示值β1r与由功能要件f13计算出的动臂角度β1之差成为零的方式生成针对动臂控制机构31c的动臂电流指示。此时,功能要件f11以使从动臂电流指示导出的目标动臂阀芯位移量与由功能要件f12计算出的动臂阀芯位移量之差成为零的方式调节动臂电流指示。然后,功能要件f11对动臂控制机构31c输出该调节后的动臂电流指示。

[0274]

动臂控制机构31c根据动臂电流指示来改变开口面积,并使与该开口面积的大小对应的先导压作用于控制阀175的先导端口。控制阀175根据先导压来移动动臂阀芯,使工作油流入动臂缸7。动臂阀芯位移传感器s7检测动臂阀芯的位移,并向控制器30的功能要件f12反馈其检测结果。动臂缸7随着工作油的流入而伸缩,使动臂4上下移动。动臂角度传感器s1检测上下移动的动臂4的转动角度,并向控制器30的功能要件f13反馈其检测结果。功能要件f13向功能要件f2反馈计算出的动臂角度β1。

[0275]

功能要件f21基本上以使由功能要件f6生成的指示值β2r与由功能要件f23计算出的斗杆角度β2之差成为零的方式生成针对斗杆控制机构31a的斗杆电流指示。此时,功能要件f21以使从斗杆电流指示导出的目标斗杆阀芯位移量与由功能要件f22计算出的斗杆阀芯位移量之差成为零的方式调节斗杆电流指示。然后,功能要件f21对斗杆控制机构31a输出该调节后的斗杆电流指示。

[0276]

斗杆控制机构31a根据斗杆电流指示来改变开口面积,并使与该开口面积的大小对应的先导压作用于控制阀176的先导端口。控制阀176根据先导压来移动斗杆阀芯,使工作油流入斗杆缸8。斗杆阀芯位移传感器s8检测斗杆阀芯的位移,并向控制器30的功能要件f22反馈其检测结果。斗杆缸8随着工作油的流入而伸缩,张开/收回斗杆5。斗杆角度传感器s2检测张开/收回的斗杆5的转动角度,并向控制器30的功能要件f23反馈其检测结果。功能要件f23向功能要件f2反馈计算出的斗杆角度β2。

[0277]

功能要件f31基本上以使由功能要件f6生成的指示值β3r与由铲斗角度推算部f7推算出的铲斗角度β3之差成为零的方式生成针对铲斗控制机构31d的铲斗电流指示。此时,功能要件f31以使从铲斗电流指示导出的目标铲斗阀芯位移量与由功能要件f32计算出的铲斗阀芯位移量之差成为零的方式调节铲斗电流指示。然后,功能要件f31对铲斗控制机构31d输出该调节后的铲斗电流指示。

[0278]

铲斗控制机构31d根据铲斗电流指示来改变开口面积,并使与该开口面积的大小对应的先导压作用于控制阀174的先导端口。控制阀174根据先导压来移动铲斗阀芯,使工作油流入铲斗缸9。铲斗阀芯位移传感器s9检测铲斗阀芯的位移,并向控制器30的功能要件f32反馈其检测结果。铲斗缸9随着工作油的流入而伸缩,张开/收回铲斗6。铲斗角度推算部f7向功能要件f2反馈推算出的铲斗角度β3。

[0279]

功能要件f41基本上以使由功能要件f6生成的指示值α1r与由功能要件f43计算出的回转角度α1之差成为零的方式生成针对回转控制机构31b的回转电流指示。此时,功能要件f41以使从回转电流指示导出的目标回转阀芯位移量与由功能要件f42计算出的回转阀芯位移量之差成为零的方式调节回转电流指示。然后,功能要件f41对回转控制机构31b输出该调节后的回转电流指示。另外,由功能要件f6生成的指示值α1r与由功能要件f43计算出的回转角度α1之差有时会在输入到功能要件f41之前被限制部f50限制。

[0280]

限制部f50构成为,根据由功能要件f13计算出的动臂角度β1来判定动臂4是否已上升至规定高度(角度)。并且,限制部f50构成为,在判定动臂4未上升至规定高度(角度)的情况下,将对功能要件f41输出的差即指示值α1r与回转角度α1之差限制在规定值以下。这是为了防止上部回转体3在动臂4未充分上升的阶段突然进行回转。

[0281]

回转控制机构31b根据回转电流指示来改变开口面积,并使与该开口面积的大小对应的先导压作用于控制阀173的先导端口。控制阀173根据先导压移动回转阀芯,使工作

油流入回转用液压马达2a。回转阀芯位移传感器s2a检测回转阀芯的位移,并向控制器30的功能要件f42反馈其检测结果。回转用液压马达2a随着工作油的流入而旋转,使上部回转体3回转。回转状态传感器s5检测上部回转体3的回转角度,并向控制器30的功能要件f43反馈其检测结果。功能要件f43向功能要件f2反馈计算出的回转角度α1。

[0282]

如上所述,控制器30针对每一作业体构建三级反馈环路。即,控制器30构建与阀芯位移量相关的反馈环路、与作业体的转动角度相关的反馈环路及与铲尖位置相关的反馈环路。因此,控制器30能够在进行自主控制时精确地控制铲斗6的铲尖的移动。

[0283]

[主画面的结构例]

[0284]

接着,参考图11对显示于显示装置40的主画面41v的结构例进行说明。图11的主画面41v显示于图像显示部41。

[0285]

主画面41v包括日期和时间显示区域41a、行走模式显示区域41b、附件显示区域41c、燃料消耗率显示区域41d、发动机控制状态显示区域41e、发动机运转时间显示区域41f、冷却水温度显示区域41g、燃料余量显示区域41h、转速模式显示区域41i、尿素水余量显示区域41j、工作油温度显示区域41k、摄像机图像显示区域41m、当前重量显示区域41p、累计重量显示区域41q、重置按钮41r、剩余重量显示区域41s及目标重量显示区域41t。

[0286]

行走模式显示区域41b、附件显示区域41c、发动机控制状态显示区域41e及转速模式显示区域41i为显示与挖土机100的设定状态相关的信息即设定状态信息的区域。燃料消耗率显示区域41d、发动机运转时间显示区域41f、冷却水温度显示区域41g、燃料余量显示区域41h、尿素水余量显示区域41j、工作油温度显示区域41k、当前重量显示区域41p及累计重量显示区域41q为显示与挖土机100的运转状态相关的信息即运转状态信息的区域。

[0287]

具体而言,日期和时间显示区域41a为显示当前的日期和时间的区域。行走模式显示区域41b为显示当前的行走模式的区域。附件显示区域41c为显示表示当前所安装的端接附件的图像的区域。图11中示出了显示有表示铲斗6的图像的状态。

[0288]

燃料消耗率显示区域41d为显示由控制器30计算出的燃料消耗率信息的区域。燃料消耗率显示区域41d包括显示终身平均燃料消耗率或区间平均燃料消耗率的平均燃料消耗率显示区域41d1和显示瞬间燃料消耗率的瞬间燃料消耗率显示区域41d2。

[0289]

发动机控制状态显示区域41e为显示发动机11的控制状态的区域。发动机运转时间显示区域41f为显示发动机11的累计运转时间的区域。冷却水温度显示区域41g为显示当前的发动机冷却水的温度状态的区域。燃料余量显示区域41h为显示储存在燃料箱中的燃料的余量状态的区域。转速模式显示区域41i为显示利用发动机转速调节拨盘设定的当前的转速模式的区域。尿素水余量显示区域41j为显示储存在尿素水箱中的尿素水的余量状态的区域。工作油温度显示区域41k为显示工作油罐内的工作油的温度状态的区域。

[0290]

摄像机图像显示区域41m为显示摄像装置s6拍摄的图像的区域。在图11的例子中,摄像机图像显示区域41m中显示有后置摄像机s6拍摄的后置摄像机图像。后置摄像机图像为显现出挖土机100的后方的空间的后方图像,包括配重的图像3a。

[0291]

当前重量显示区域41p为显示铲斗6实际举起的物体的重量(当前重量)的区域。图11中示出了当前重量为550kg。

[0292]

控制器30例如根据作业附件的姿势、动臂底压及预先登记的作业附件的规格(重量及重心位置等)来计算当前重量。具体而言,控制器30根据动臂角度传感器s1、斗杆角度

传感器s2及动臂底压传感器s6b等信息获取装置的输出来计算当前重量。

[0293]

累计重量显示区域41q为显示在规定的期间内铲斗6所举起的物体的重量的累计值(以下,称为“累计重量”。)的区域。图11中示出了累计重量为9500kg。

[0294]

规定的期间例如为在按下重置按钮41r时开始的期间。例如,在进行将沙土装载到自卸车dt的车厢上的作业的情况下,每当更换装载对象自卸车dt时,操作者按下重置按钮41r来重置累计重量。这是为了使得能够容易掌握装载于各自卸车dt的沙土的总重量。

[0295]

通过该结构,挖土机100能够防止超过自卸车dt的最大装载重量的沙土装载于自卸车dt的车厢。若通过利用汽车衡的重量测定检测到装载有超过最大装载重量的沙土的情况,则自卸车dt的驾驶员需要返回到装载堆放场,进行卸下装载于车厢的沙土的一部分的作业。挖土机100能够防止发生这种装载重量的调整作业。

[0296]

规定的期间例如可以为从开始一天的作业的时刻至结束一天的作业的时刻的期间。这是为了能够使操作者或管理者容易识别通过一天的作业搬运的沙土的总重量。

[0297]

重置按钮41r为用于重置累计重量的软件按钮。重置按钮41r也可以为配置于输入装置42、左操作杆26l或右操作杆26r等的硬件按钮。

[0298]

控制器30可以构成为,自动识别自卸车dt的更换来自动重置累计重量。此时,控制器30可以利用摄像装置s6拍摄的图像来识别自卸车dt的更换,也可以利用通信装置来识别自卸车dt的更换。

[0299]

并且,控制器30可以构成为,在根据摄像装置s6拍摄的图像来识别由铲斗6举起的沙土装载到自卸车dt的车厢上的情况之后,累计当前重量。这是为了防止转移到自卸车dt的车厢以外的位置的沙土被累计到装载于自卸车dt的沙土中。

[0300]

控制器30可以根据作业附件的姿势来判定由铲斗6举起的沙土是否装载到自卸车dt的车厢上。具体而言,控制器30例如可以在铲斗6的高度超过规定值(例如,自卸车dt的车厢的高度)且按下释放按钮65c的情况下,判定沙土装载到自卸车dt的车厢上。

[0301]

控制器30可以构成为,在断定当前重量超过规定值的情况下,输出警报。规定值例如为基于额定举起重量的值。警报可以为视觉警报、听觉警报或触觉警报。通过该结构,控制器30能够向操作者通知当前重量超过规定值或存在该风险。

[0302]

剩余重量显示区域41s为显示剩余重量的区域。图11中示出了累计重量为9500kg且剩余重量为500kg。即,示出了最大装载量为10000kg。但是,显示装置40也可以显示最大装载量而不显示剩余重量,也可以与剩余重量分开显示最大装载量。

[0303]

目标重量显示区域41t为显示由铲斗6吸附的物体的目标重量的区域。另外,目标重量设定为不超过剩余重量的值。

[0304]

在图11所示的例子中,由于剩余重量为500kg,因此目标重量设定为500kg。相对于此,当前重量为550kg。因此,控制器30进行减小铲斗6的电流的控制,直至当前重量成为500kg(目标重量)。由此,能够防止自卸车dt的超载。

[0305]

以上,根据本实施方式所涉及的挖土机100,能够使由铲斗6举起的物体的重量(当前重量)成为目标重量。

[0306]

另外,可考虑如下结构:具有将目标重量与目标电流指示建立了对应关联的表,通过根据目标重量来生成向铲斗6供给的电流的目标电流指示,使由铲斗6举起的物体的重量接近目标重量。然而,在由铲斗6吸附的物体例如为沙土或钢骨等粗密存在偏差的物体的情

况下,认为即使施加与目标重量对应的电流值,实际上吸附于铲斗6的物体的重量也会偏离目标重量。相对于此,根据本实施方式所涉及的挖土机100,能够将吸附于起重磁铁的物体的重量作为目标重量。

[0307]

并且,消息显示区域41m1中显示消息。例如,在当前重量超过目标重量时,显示这则消息。由此,能够防止在完成重量调整之前进行装载动作。并且,在累计重量超过最大装载量的情况下,也可以显示消息。由此,能够向操作者敦促装卸作业,从而能够防止自卸车dt的超载。

[0308]

[装载支援系统]

[0309]

接着,使用图12对装载支援系统sys进行说明。图12是表示装载支援系统sys的结构例的图。装载支援系统sys可以构成为,具备挖土机100、具有设置于自卸车dt的支援装置210的移动体200、管理装置300及支援装置400,并且能够经由通信网900进行通信。

[0310]

支援装置210为移动终端装置,例如为设置于自卸车dt的笔记本电脑、平板电脑、智能手机等计算机。

[0311]

管理装置300为固定终端装置,例如为设置于施工现场外的管理中心等的计算机。另外,管理装置300也可以为便携式计算机(例如,笔记本电脑、平板电脑、智能手机等移动终端装置)。

[0312]

支援装置400为移动终端装置,例如为位于施工现场的作业人员等携带的笔记本电脑、平板电脑、智能手机等计算机。

[0313]

挖土机100的控制器30可以将计算出的沙土重量等经由通信装置t1及通信网900发送给管理装置300。并且,挖土机100的控制器30也可以经由通信装置t1及通信网900发送给设置于自卸车dt的支援装置210。

[0314]

以上,对挖土机100的实施方式等进行了说明,但本发明并不限定于上述实施方式等,可以在技术方案中记载的本发明的主旨的范围内进行各种变形、改进。

[0315]

本技术主张基于2019年3月29日申请的日本专利申请2019-069240号的优先权,该日本专利申请的全部内容通过参考援用于本技术中。

[0316]

符号说明

[0317]

100-挖土机,1-下部行走体,2-回转机构,2a-回转液压马达,2a1-第1端口,2a2-第2端口,3-上部回转体,4-动臂(附件),5-斗杆(附件),6-铲斗(附件),7-动臂缸,8-斗杆缸,9-铲斗缸,21、22-液压传感器,30-控制器(控制装置),40-显示装置,42-输入装置,43-声音输出装置,47-存储装置,60-沙土荷载处理部,61-装载物重量计算部(重量计算部),62-最大装载量检测部,63-合计装载量计算部,64-剩余装载量计算部,65-装载物重心推算部(重心计算部),s1-动臂角度传感器,s2-斗杆角度传感器,s4-机身倾斜传感器,s5-回转状态传感器,s6-摄像装置,s7r-动臂杆压传感器,s7b-动臂底压传感器,s8r-斗杆杆压传感器,s8b-斗杆底压传感器,s9r-铲斗杆压传感器,s9b-铲斗底压传感器,171~176-控制阀,181~186-阀芯位移传感器。