1.本实用新型涉及抗浮锚杆检测,更具体地说是用于大荷载三杆体抗浮锚杆的检测装置。

背景技术:

2.抗浮锚杆多采用单杆体或三杆体。单杆体抗浮锚杆材料多采用精轧螺纹钢筋,因精轧螺纹钢强度较大,一般采用单杆体即可满足设计要求,采用三杆体精轧螺纹钢施工时由于钢筋强度大不可弯折等种种限制导致部分工艺无法实现,且精轧螺纹钢钢材需要厂家定制,对工期和费用都要求高。故而一般精轧螺纹钢多采用单杆设计。单杆检测时不需要特制的锁头及锁具,只需要将精轧螺纹钢通过套筒接长后穿过千斤顶,并再将一块钢板穿过钢筋放至千斤顶上,然后用套筒螺帽锁住即可开始检测。

3.但三杆体抗浮锚杆多采用普通钢筋,检测时主要采用圆环锁头配合锁片将锚杆固定于千斤顶上检测;部分三杆体锚杆由于钢筋规格太小(单根直径小于20mm)或者太大(单根直径大于32mm),不能使用锁头锁住检测,一般采用焊接固定的方法,但焊接固定效率较低,非必要不使用。上述的抗浮锚杆其检测荷载一般小于1000kn,少量在荷载1500kn以下。

4.但是面对一些大型基建项目时,例如,基坑内部布设超过1万根抗浮锚杆,抗浮锚杆材料为3φ36mmpsb930精轧螺纹钢筋,抗浮锚杆特征值为1100kn,检测荷载为2200kn。该基坑放弃了传统的抗拔桩而采用高强度的精轧螺纹钢为材料打设抗浮锚杆抗浮,采用三杆设计能达到要求的抗拔力值,针对该型锚杆的检测,面临的问题有:

5.一、检测荷载特别大,其检测荷载和小型抗拔桩的检测荷载相当,普通抗浮锚杆锁头无法锁定住如此巨大的荷载,采用普通的圆环锁头配合锁片无法完成检测。

6.二、psb930钢筋自身材质无法焊接,不能通过焊接固定的方法检测,即使可以焊接,其焊接质量要求高,导致单根检测准备时间大幅增加,无法达到工期要求。

7.三、抗浮锚杆在施工时三根钢筋是紧挨的,如果采用三个千斤顶并联分别加载的方式,必定要将抗浮锚杆弯折分开,但psb930精轧钢筋其抗拉强度高,现场施加荷载弯折时精轧螺纹钢筋极易断裂,即使勉强将钢筋分开能并联装上3个千斤顶,由于加载的荷载巨大需要采用三台油泵分别为千斤顶加压,加压过程稍有操作不当即会出现受力不均的问题,且三台油泵操作需要三个检测员,检测效率低。现场弯折钢筋极难做到统一标准,弯折后的钢筋角度过大或过小都不利于检测,且角度过大不能回位也影响后期锚杆施工工序,综上该法可以检测,但检测效果及效率均难以达标。

技术实现要素:

8.本实用新型的目的在于克服现有技术的不足,提供用于大荷载三杆体抗浮锚杆的检测装置。

9.为实现上述目的,本实用新型采用以下技术方案:

10.用于大荷载三杆体抗浮锚杆的检测装置,包括连接机构、锁头机构、动力机构以及

支撑机构;所述连接机构包括连接杆和套接件;所述连接杆的下端与抗浮锚杆的上端对接,并通过所述套接件将两者锁紧;所述动力机构包括千斤顶、油管以及油泵;所述油泵通过油管与所述千斤顶连接,所述千斤顶放置于所述支撑机构上,所述连接杆的上端穿过千斤顶并通过所述锁头机构锁紧。

11.其进一步技术方案为:所述连接杆外表面设有与抗浮锚杆相同的外螺纹,所述套接件内设有与所述外螺纹配合的内螺纹。

12.其进一步技术方案为:所述连接杆的上端和中部为平直形状,所述连接杆的下端为弯曲形状。

13.其进一步技术方案为:所述锁头机构包括锁头座;所述锁头座包括下部传力板、多个支撑柱以及上部承压板;多个所述支撑柱立设于所述上部承压板和下部传力板之间;所述下部传力板上设有用于三杆体抗浮锚杆整体穿过的大通孔,所述上部承压板上设有三个用于三杆体抗浮锚杆中的每个抗浮锚杆各自穿过的小通孔。

14.其进一步技术方案为:所述大通孔位于所述下部传力板的中心,多个所述支撑柱围绕于所述大通孔布置。

15.其进一步技术方案为:三个所述小通孔呈三角形布置。

16.其进一步技术方案为:所述锁头机构还包括固定件;所述固定件旋接于所述连接杆上,所述固定件旋紧时,其底部抵接于所述上部承压板的顶部。

17.其进一步技术方案为:所述支撑机构包括两个反力支座,及跨设于两个反力支座的主梁;所述千斤顶置于所述主梁上,并通过所述锁头机构锁紧固定。

18.其进一步技术方案为:所述千斤顶置于所述主梁的中部。

19.其进一步技术方案为:所述千斤顶与所述主梁之间设有传力垫块。

20.本实用新型与现有技术相比的有益效果是:本实用新型利用连接杆来连接抗浮锚杆,并通过套筒锁紧,使得诸如精轧螺纹钢的这种抗浮锚杆不用弯折即可达到检测条件,放弃了传统的焊接锁定方法,对检测的抗浮锚杆不会产生损伤,且检测效率相较焊接也大幅提升。另外,通过设计的锁头机构、连接机构实现了一个千斤顶和一台油泵即可检测大荷载抗浮锚杆,避免了采用传统检测方法多人多台设备检测耗时费力的问题,且检测可靠度高于传统方法。

21.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型技术手段,可依照说明书的内容予以实施,并且为了让本实用新型的上述和其它目的、特征及优点能够更明显易懂,以下特举较佳实施例,详细说明如下。

附图说明

22.为了更清楚地说明本实用新型实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

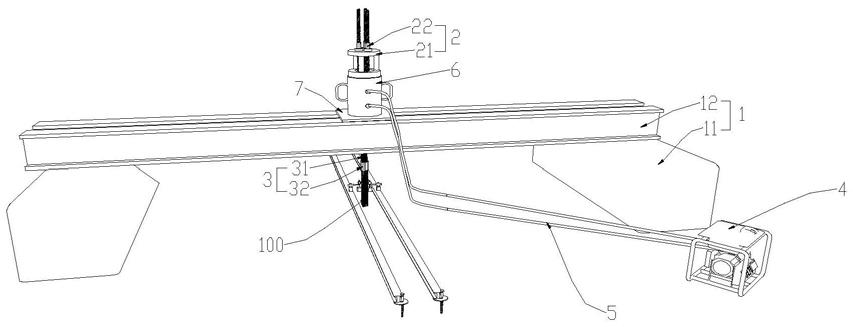

23.图1为本实用新型用于大荷载三杆体抗浮锚杆的检测装置具体实施例的结构示意图;

24.图2为本实用新型用于大荷载三杆体抗浮锚杆的检测装置具体实施例中连接杆的

结构示意图;

25.图3为本实用新型用于大荷载三杆体抗浮锚杆的检测装置具体实施例中套接件的结构示意图;

26.图4为本实用新型用于大荷载三杆体抗浮锚杆的检测装置具体实施例中连接杆与抗浮锚杆连接的结构示意图;

27.图5为本实用新型用于大荷载三杆体抗浮锚杆的检测装置具体实施例中锁头座的结构示意图;

28.图6为本实用新型用于大荷载三杆体抗浮锚杆的检测装置具体实施例中固定件的结构示意图。

29.附图标记

30.1、支撑机构;11、反力支座;12、主梁;2、锁头机构;21、锁头座;211、上部承压板;2111、小通孔;212、下部传力板;2121、大通孔;213、支撑柱;22、固定件;3、连接机构;31、连接杆;32、套接件;4、油泵;5、油管;6、千斤顶;7、传力垫块;100、抗浮锚杆。

具体实施方式

31.下面将结合本实用新型具体实施例,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.应当理解,当在本说明书和权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

33.还应当理解,在此本实用新型说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本实用新型。如在本实用新型说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

34.还应当进一步理解,在本实用新型说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

35.本实用新型提供了一种用于大荷载三杆体抗浮锚杆的检测装置,本实用新型主要是应用在对大荷载三杆体抗浮锚杆的检测,下面的具体实施例是对材料为3φ36mmpsb930精轧螺纹钢筋,抗浮锚杆特征值为1100kn,检测荷载为2200kn的抗浮锚杆进行的检测。下面通过具体实施例来介绍本实用新型。

36.用于大荷载三杆体抗浮锚杆的检测装置,请参考图1-3,其包括连接机构3、锁头机构2、动力机构以及支撑机构1;连接机构3包括连接杆31和套接件32;连接杆31的下端与抗浮锚杆100的上端对接,并通过套接件32将两者锁紧;动力机构包括千斤顶6、油管5以及油泵4;油泵4通过油管5与千斤顶6连接,千斤顶6放置于支撑机构1上,连接杆31的上端穿过千斤顶6并通过锁头机构2锁紧。连接杆31外表面设有与抗浮锚杆100相同的外螺纹,套接件32内设有与外螺纹配合的内螺纹。

37.具体地,精轧螺纹钢筋具有高强度的特点,抗浮锚杆100极难掰开形成一定检测空间,且抗浮锚杆100按施工惯例只高出地面约50厘米,因此采用套接件32来进行连接,本实施例中,套接件32为套筒,套筒为圆柱形状,套接件32内有内螺纹,且该内螺纹适配抗浮锚杆100以及连接杆31上的螺纹,通过套筒将连接杆31与抗浮锚杆100连接锁紧固定,可以达到延长抗浮锚杆100长度的效果。优选地,套筒选择施工用的套筒,因抗浮锚杆100设计长度一般超过10米,而钢筋原材料为了保管和运输方便,一般相对设计所需长度要短,故而需要几根拼接在一起,拼接采用的就是施工中常用的套筒,用该套筒连接抗浮锚杆100和连接杆31在受力稳定性方面不存在问题。本实施例中,连接杆31设计为长1.2米,其材料是和抗浮锚杆100同种规格的psb930精轧螺纹钢筋,采用同种规格也方便套筒的连接,连接之后的稳定性更好。

38.图4为连接杆31和抗浮锚杆100连接之后的状态,利用连接杆31来连接抗浮锚杆100,并通过套筒锁紧,使得诸如精轧螺纹钢的这种抗浮锚杆100不用弯折即可达到检测条件,放弃了传统的焊接锁定方法,对检测的抗浮锚杆100不会产生损伤,且检测效率相较焊接也大幅提升。

39.进一步的,请参考图5,锁头机构2包括锁头座21;锁头座21包括下部传力板212、多个支撑柱213以及上部承压板211;多个支撑柱213立设于上部承压板211和下部传力板212之间;下部传力板212上设有用于三杆体抗浮锚杆整体穿过的大通孔2121,上部承压板211上设有三个用于三杆体抗浮锚杆中的每个抗浮锚杆100各自穿过的小通孔2111。

40.为了检测时传力的稳定性,大通孔2121设计在下部传力板212的中心,三个支撑柱213围绕于大通孔2121布置,三个小通孔2111呈三角形布置。

41.在实际情况中,三杆体抗浮锚杆的下端是埋设于基坑中的,为了连接杆31与抗浮锚杆100的上端连接之后,连接杆31的上端能穿过上部承压板211上的小通孔2111,因此需将连接杆31的上端和中部设计为平直形状,连接杆31的下端设计为弯曲形状,但弯曲的角度不易过大,只要能穿过小通孔2111即可。

42.进一步的,请参考图1、5、6,锁头机构2还包括固定件22;固定件22旋接于连接杆31上,固定件22旋紧时,其底部抵接于上部承压板211的顶部。本实施例中,固定件22为固定螺帽。固定螺帽采用和连接杆31适配规格的螺帽,但在其底部做了加厚加宽处理,其主要作用是固定连接杆31,并将上部承压板211的荷载传递至抗浮锚杆100上。

43.具体的,在下部传力板212设计的大通孔2121是方便三杆体抗浮锚杆整体穿过,在上部承压板211设计的三个小通孔2111第一个作用是对三杆体抗浮锚杆中的三个抗浮锚杆单独进行限位,防止检测时抗浮锚杆100左右晃动,第二作用是连接杆31穿过小通孔2111后用固定螺帽像拧螺丝一样从连接杆31顶部向下拧紧并固定在小通孔2111孔口周围处的上部承压板211上。

44.进一步的,请参考图1,支撑机构1包括两个反力支座11,及跨设于两个反力支座11的主梁12;千斤顶6置于主梁12上,并通过锁头机构2锁紧固定。为了传力的稳定性,将千斤顶6置于主梁12的中部,在千斤顶6与主梁12之间设计传力垫块7。

45.检测时,将反力支座11及主梁12按规定摆放好,将三个套筒分别同三根连接杆31连接好,并通过调整连接杆31同套筒松紧实现调整连接杆31角度的目的,调整好连接杆31角度后,将传力垫块7穿过连接杆31放置于主梁12上,然后将千斤顶6放置其上,再将锁头座

21穿过连接杆31(在锁头座21穿过连接杆31这个过程中,要确保三跟连接杆31能穿过锁头座21上的上部承压板211的小通孔2111,如果穿不进该孔,则可轻轻旋转连接杆31微调其角度),最后将固定件22像拧螺丝一样固定于连接杆31上,在实际检测中,三个固定件22不需要拧紧,目的是方便试验完成后留有孔隙方便拆卸,但三个固定件22一定要在同一水平面上,防止出现受力不均的情况。之后便可接好油管5,开启油泵4加压即可对抗浮锚杆100进行检测。

46.本实用新型利用连接杆来连接抗浮锚杆,并通过套筒锁紧,使得诸如精轧螺纹钢的这种抗浮锚杆不用弯折即可达到检测条件,放弃了传统的焊接锁定方法,对检测的抗浮锚杆不会产生损伤,且检测效率相较焊接也大幅提升。另外,通过设计的锁头机构、连接机构实现了一个千斤顶和一台油泵即可检测大荷载抗浮锚杆,避免了采用传统检测方法多人多台设备检测耗时费力的问题,且检测可靠度高于传统方法。

47.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。