1.本发明涉及建筑施工技术领域,具体来说涉及地下连续墙与钢支撑的连接节点及其校正模具和施工方法。

背景技术:

2.地下连续墙是在地面以下为截水防渗、挡土、承重而构筑的连续墙壁。地下连续墙对土壤的适应范围很广,可以应用于软弱的冲积层、中硬地层、密实的砂砾层以及岩石的地基中等。现实生活中如房屋的深层地下室、地下停车场、地下街、地下铁道、地下仓库、矿井等均可应用。钢支撑是临地铁基坑快速建造层常用支撑体系。

3.值得注意的是,在施工过程中,钢支撑和地下连续墙的节点连接复杂,施工过程中地下连续墙上预埋板常常偏位,且地下连续墙成型后平整度差,无法直接作为钢支撑直接受力接触面。且地下连续墙剔凿找平耗费时间长,后补埋件植筋难度大,埋板安装及塞焊工序繁琐,施工时间长,严重影响支撑体系快速形成。

技术实现要素:

4.鉴于上述情况,本发明第一目的在于提供一种钢支撑与地下连续墙连接节点,通过在地下连续墙、支撑托架与鋼支撐体系之间设置校正模具,形成一种无需预埋钢板,节省后植埋件及地下连续墙剔凿找平所需时间,加快支撑体系形成速度的钢支撑端部安装节点。

5.本发明的第二目的在于提供前述钢支撑与地下连续墙连接节点的校正模具。

6.本发明的第三目的在于提供前述钢支撑与地下连续墙连接节点的施工方法。

7.为实现上述第一目的,本发明采取的技术方案是提供一种钢支撑与地下连续墙连接节点,所述节点包括,地下连续墙;支撑托架,固设于所述地下连续墙的墙面上;所述支撑托架的顶部形成承载平台;鋼支撐体系,两端部固设于所述支撑托架的承载平台上;其中,所述节点还包括校正模具设于所述地下连续墙与所述圍檩之间;所述校正模具包括:主模板,成形为方形板并竖向设置;至少二楔形校正板,各所述楔形校正板成形有相对的顶缘和底缘,所述顶缘和所述底缘之间具有竖向侧缘及斜向侧缘连接;各所述楔形校正板通过其竖向侧缘与所述主模板的板面呈t形连接,各所述楔形校正板的顶缘和底缘分别与所述主模板的顶部及底部相接;借此,根据所述地下连续墙的墙面与垂直面的偏差距离调整所述楔形校正板的斜向侧缘的倾斜角度及方向,令所述斜向侧缘与所述地下连续墙的墙面接合时,所述主模板垂直竖立于所述支撑托架上,所述主模板与所述地下连续墙之间形成灌浆空间,供灌浆连接所述校正模具及所述地下连续墙,所述主模板通过所述楔形校正板找平供与所述鋼支撐连接。

8.本发明钢支撑与地下连续墙连接节点的进一步改进在于,所述校正模具的主模板的底缘开设有二凹槽,所述主模板通过所述二凹槽与所述支撑托架嵌合并滑动连接。

9.本发明钢支撑与地下连续墙连接节点的进一步改进在于,所述支撑托架成形有二

组主架体,所述二主架体之间具有连接梁连接,各所述主架体具有水平连接件、竖向连接件及斜向连接件连接形成三角架体,所述主架体通过所述竖向连接件与所述地下连续墙的主筋焊接;所述校正模具通过所述二凹槽与所述二主架体的水平连接件嵌合,以令所述校正模具沿所述水平连接件滑动调整在所述承载平台上的位置。

10.本发明钢支撑与地下连续墙连接节点的进一步改进在于,所述楔形校正板根据所述地下连续墙的墙面与垂直面至水平面的实际偏差距离确定其上部板宽与下部板宽的尺寸。

11.为实现上述第二目的,本发明采取的技术方案是提供一种校正模具,用以设置在地下连续墙与鋼支撐体系的连接节点,所述连接节点设有支撑托架;其中,所述校正模具包括:主模板,成形为方形板并竖向设置;至少二楔形校正板,各所述楔形校正板成形有相对的顶缘和底缘,所述顶缘和所述底缘之间具有竖向侧缘及斜向侧缘连接;各所述楔形校正板通过其竖向侧缘与所述主模板的板面呈t形连接,各所述楔形校正板的顶缘和底缘分别与所述主模板的顶部及底部相接;借此,根据所述地下连续墙的墙面与垂直面的偏差距离调整所述楔形校正板的斜向侧缘的倾斜角度及方向,令所述斜向侧缘与所述地下连续墙的墙面接合时,所述主模板垂直竖立于所述支撑托架上,所述主模板与所述地下连续墙之间形成灌浆空间,供灌浆连接所述校正模具及所述地下连续墙,所述主模板通过所述楔形校正板找平供与所述鋼支撐体系连接。

12.本发明校正模具的进一步改进在于,所述主模板的底缘开设有二凹槽,所述主模板通过所述二凹槽与所述支撑托架活动嵌合,以令所述校正模具沿所述支撑托架滑动调整相对位置。

13.本发明校正模具的进一步改进在于,定义所述主模板的竖向垂直板面至水平面的接点为第一接点,所述地下连续墙的墙面至水平面的接点为第二接点,所述第一接点至所述第二接点的直线距离为所述偏差距离;所述楔形校正板的顶缘及底缘分别具有上部板宽及下部板宽,所述上部板宽等于或大于所述主模板的板厚,所述下部板宽大于所述上部板宽。

14.本发明校正模具的进一步改进在于,定义所述主模板的竖向垂直板面至水平面的接点为第一接点,所述地下连续墙的墙面至水平面的接点为第二接点,所述第一接点至所述第二接点的直线距离为所述偏差距离;所述楔形校正板的顶缘及底缘分别具有上部板宽及下部板宽,所述下部板宽等于或大于所述主模板的板厚,所述上部板宽大于所述下部板宽。

15.为实现上述第三目的,本发明采取的技术方案是提供一种钢支撑与地下连续墙连接节点施工方法,所述节点包括地下连续墙、支撑托架及鋼支撐体系,其中,所述节点还包括如前所述的校正模具;所述施工方法的步骤包括:

16.步骤(1):剥离出所述地下连续墙的主筋,于所述地下连续墙的墙面上焊接所述支撑托架,以作为所述鋼支撐体系的支撑点;

17.步骤(2):根据完成焊接安装的所述支撑托架,在所述校正模具的主模板相应于所述支撑托架的位置切割出二凹槽,使所述主模板在轴力补偿系统加载时能自由地沿所述支撑托架滑动,且不会在加载滑动时从所述支撑托架上滑落;

18.步骤(3):根据所述地下连续墙的墙面与垂直面至水平面的实际偏差距离确定所

述所述楔形校正板的上部板宽与下部板宽的尺寸;将所述楔形校正板呈t形连接地与所述主模板固接,使所述主模板与所述楔形校正板形成所述斜向侧缘与所述地下连续墙的墙面形状相符的外扣模具;

19.步骤(4):将所述校正模具活动安置于所述支撑托架的承载平台上,所述楔形校正板与所述地下连续墙的墙面接合,以使所述主模板垂直竖立于所述承载平台上,所述主模板与所述地下连续墙之间形成灌浆空间;

20.步骤(5):对所述灌浆空间注入灌浆料,以填充所述地下连续墙墙面的凹凸不平处并快速形成所述节点的强度,使所述节点在轴力补偿系统加载时达到均匀受力。

21.本发明施工方法的进一步改进在于,所述步骤(1)还包括,根据所述鋼支撐体系的重量计算所需焊缝长度,以将所述支撑托架牢靠焊接在地下连续墙的主筋上。

22.本发明由于采用了以上技术方案,使其具有以下有益效果:

23.(1)本发明提供的钢支撑与地下连续墙连接节点为一种免预埋钢板埋件的施工方法,能够有效解决地下连续墙上预埋板偏位,地下连续墙成形平整度较差的问题,通过采用本发明提供的校正模具,形成能够在施工节点快速找平的后置钢板模具,加快支撑体系形成速度。

24.(2)为满足基坑钢支撑体系快速形成,以减少基坑开挖及暴露时间,本发明对钢支撑和地下连续墙连接节点进行优化。通过采用后置钢板形成的校正模具与灌浆料的构造,满足钢支撑安装的安全和质量要求,与普通连接做法相比,可以减少地下连续墙剔凿找平耗费时间长,后补埋件植筋难度大,埋板安装及塞焊工序繁琐的缺点,能够使钢支撑连接节点快速施工,支撑快速受力。

25.(3)本发明提供的技术方案可减少地下连续墙剔凿找平,后补埋件植筋等工序,能够使钢支撑连接节点快速施工,支撑快速受力,快速形成支撑体系。减少施工时间,降低成本。

26.(4)本发明提供的技术方案可以用于钢支撑和地下连续墙、围护桩端部连接,满足钢支撑体系的使用要求。能广泛应用于建筑领域基坑钢支撑体系施工。

27.本发明的这些和其它目的、特点和优势,通过下述的详细说明和权利要求得以充分体现,并可通过所附权利要求中特地指出的手段、装置和它们的组合得以实现。

附图说明

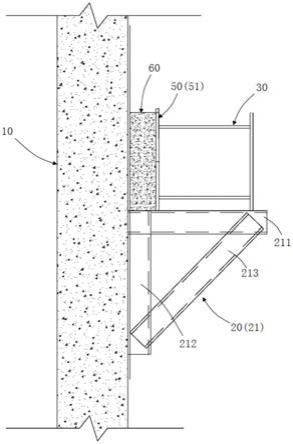

28.图1是本发明地下连续墙与钢支撑连接体系的整体示意图。

29.图2是本发明钢支撑与地下连续墙连接节点的局部放大示意图。

30.图3是本发明校正模具的主模板结构示意图。

31.图4是本发明校正模具的整体结构侧视示意图。

32.附图标记与部件的对应关系如下:

33.地下连续墙10;支撑托架20;主架体21;水平连接件211;竖向连接件212;斜向连接件213;圍檩30;鋼支撐40;校正模具50;主模板51;凹槽511;楔形校正板52;板厚d1;上部板宽d2;下部板宽d3;灌浆料60。

具体实施方式

34.为利于对本发明的了解,以下结合图1至图4及实施例进行说明。

35.如图1、图2,本发明提供一种钢支撑与地下连续墙连接节点,其包括地下连续墙10、支撑托架20、鋼支撐体系及校正模具50。所述鋼支撐体系设置于二所述地下连续墙10之间,所述支撑托架20设于所述地下连续墙10的相对墙面上,所述鋼支撐体系的两端部通过与所述支撑托架20固接以形成支撑体系。

36.于本发明实施例中,所述鋼支撐体系包括圍檩30以及鋼支撐40,其中,所述圍檩30固设于所述支撑托架20的承载平台上;所述鋼支撐40的两端部分别与相对设置的二所述圍檩30连接。

37.如图2,所述支撑托架20固设于所述地下连续墙10的墙面上;所述支撑托架20的顶部形成承载平台。具体地,所述支撑托架20成形有二组主架体21,所述二主架体21之间具有连接梁(图未示)连接,各所述主架体21具有水平连接件211、竖向连接件212及斜向连接件213连接形成三角架体,所述主架体21的水平连接件211与竖向连接件212呈l形连接,所述斜向连接件213连接于所述水平连接件211与所述竖向连接件212的末端之间。所述主架体21通过所述竖向连接件212与所述地下连续墙10的主筋(图未示)焊接。

38.于本发明实施例中,所述承载平台由所述两组主架体21的水平连接件211及其之间的连接梁(图未示)共同界定形成。

39.如图2、图3、图4,所述校正模具50设于所述地下连续墙10与所述圍檩30之间。具体地,所述校正模具50包括主模板51及楔形校正板52,其中,所述主模板51成形为方形板并竖向设置于所述支撑托架20的承载平台上;所述楔形校正板52的数量至少为二,各所述楔形校正板52成形有相对的顶缘521和底缘522,所述顶缘521和所述底缘522之间具有竖向侧缘523及斜向侧缘524连接;各所述楔形校正板52通过其竖向侧缘523与所述主模板51的板面呈t形连接,各所述楔形校正板52的顶缘521和底缘522分别与所述主模板51的顶部及底部相接。

40.借此,根据所述地下连续墙10的墙面与垂直面的偏差距离调整所述楔形校正板52的斜向侧缘524的倾斜角度及方向,令所述斜向侧缘524与所述地下连续墙10的墙面接合时,所述主模板51垂直竖立于所述支撑托架20上,所述主模板51与所述地下连续墙10之间形成灌浆空间,供灌浆连接所述校正模具50及所述地下连续墙10,所述主模板51通过所述楔形校正板52找平供与所述鋼支撐40连接。

41.如图3,所述主模板51的底缘开设有二凹槽511,所述主模板51通过所述二凹槽511与所述支撑托架20活动嵌合,以令所述校正模具50沿所述水平连接件211滑动调整在所述承载平台上的位置。

42.于本发明实施例中,所述支撑托架20在完成焊接安装后,所述主模板51对应所述支撑托架20的主架体21切割出所述二凹槽511,以使所述主模板51嵌设于所述支撑托架20的二组主架体21上,并在轴力补偿系统加载时能自由地沿所述主架体21的水平连接件211滑动,且不会在加载滑动时从所述支撑托架20上滑落。

43.如图4,所述楔形校正板52根据所述地下连续墙10的墙面与垂直面至水平面的实际偏差距离确定其上部板宽d2与下部板宽d3的尺寸。

44.于本发明实施例中,所述楔形校正板52根据所述地下连续墙10的墙面与垂直面至

水平面的实际偏差距离确定其上部板宽d2与下部板宽d3的尺寸。其中,所述楔形校正板52可以如图4形成上窄下宽的形态,也可以形成上宽下窄的形态。

45.具体地,当所述楔形校正板52形成如图4形态时,所述上部板宽d2等于或大于所述主模板51的板厚d1,所述下部板宽d3大于所述上部板宽d2,即所述下部板宽d3等于所述上部板宽d2与所述偏差距离的加总。

46.具体地,当所述楔形校正板52形成上宽下窄形态时,所述下部板宽d3等于或大于所述主模板51的板厚d1,所述上部板宽d2大于所述下部板宽d3,即所述上部板宽d2等于所述下部板宽d3与所述偏差距离的加总。

47.于本发明实施例中,所述主模板51的板厚d1较佳为20mm。

48.以上说明了本发明钢支撑与地下连续墙连接节点及其校正模具50的具体实施方式,以下请配合参阅图1至图4,说明本发明钢支撑与地下连续墙连接节点施工方法。

49.本发明施工方法的步骤包括:

50.步骤(1):剥离出所述地下连续墙10的主筋,于所述地下连续墙10的墙面上焊接所述支撑托架20,以作为所述鋼支撐体系的支撑点;

51.步骤(2):根据完成焊接安装的所述支撑托架20,在所述校正模具50的主模板51相应于所述支撑托架20的位置切割出二凹槽511,使所述主模板51在轴力补偿系统加载时能自由地沿所述支撑托架20滑动,且不会在加载滑动时从所述支撑托架20上滑落;

52.步骤(3):根据所述地下连续墙10的墙面与垂直面至水平面的实际偏差距离确定所述所述楔形校正板52的上部板宽d2与下部板宽d3的尺寸;将所述楔形校正板52呈t形连接地与所述主模板51固接,使所述主模板51与所述楔形校正板52形成所述斜向侧缘524与所述地下连续墙10的墙面形状相符的外扣模具;

53.步骤(4):将所述校正模具50活动安置于所述支撑托架20的承载平台上,所述楔形校正板52与所述地下连续墙10的墙面接合,以使所述主模板51垂直竖立于所述承载平台上,所述主模板51与所述地下连续墙10之间形成灌浆空间;

54.步骤(5):对所述灌浆空间注入灌浆料60,以填充所述地下连续墙10墙面的凹凸不平处并快速形成所述节点的强度,使所述节点在轴力补偿系统加载时达到均匀受力。

55.于本发明实施例中,所述步骤(1)还包括,根据所述鋼支撐40重量计算所需焊缝长度,以将所述支撑托架20牢靠焊接在地下连续墙10的主筋上。

56.以上结合附图及实施例对本发明进行了详细说明,本领域中普通技术人员可根据上述说明对本发明做出种种变化例。因而,实施例中的某些细节不应构成对本发明的限定,本发明将以所附权利要求书界定的范围作为本发明的保护范围。