1.本实用新型涉及施工设备技术领域,具体涉及一种施工用混凝土壁钢支撑装置。

背景技术:

2.地铁是在城市中修建的快速、大运量、用电力牵引的轨道交通工具。列车在全封闭的线路上运行,位于中心城区的线路基本设在地下隧道内,中心城区以外的线路一般设在高架桥或地面上,地铁是涵盖了城市地区各种地下与地上的路权专有、高密度、高运量的城市轨道交通系统。

3.在如今地铁施工中,对于地铁站的施工是最先开始的,在地铁站施工的过程中,在浇铸好混凝土壁后通常采用混凝土壁钢支撑对混凝土壁进行加固防止混凝土壁出现塌方的情况,钢支撑装置对于施工中的混凝土壁起到关键的支撑和稳固作用。

4.目前的混凝土支撑装置使用时灵活性较差,不仅安装效率较慢且较为费力,在施工过程中,地面为土层,如直接通过螺栓等方式进行固定稳定性不佳;支撑杆的角度可根据使用需求进行调整,对称的支撑杆安装角度偏差过大会影响支撑稳定。

技术实现要素:

5.本实用新型所要解决的技术问题是混凝土支撑装置使用时灵活性较差,安装效率较慢且较为费力的问题。

6.为了解决上述技术问题,本实用新型所采用的技术方案是提供一种施工用混凝土壁钢支撑装置,包括底板,至少两根等长下支撑杆,下连接底座,至少两根等长上支撑杆、上连接底座以及限位组件;所述上支撑杆的长度大于所述下支撑杆的长度;所述上支撑杆一端铰接在远离壁钢侧的所述底板上面板处,另一端通过所述上连接底座连接在壁钢外侧面;所述下支撑杆一端铰接在靠近壁钢侧的所述底板上面板处,另一端通过所述上连接底座连接在壁钢外侧面;所述底板靠近壁钢的一侧与壁钢面固定连接;所述限位组件与所述底板连接。

7.优选地,所所述限位组件包括呈直角z字连接的连接板、限位板和支板;所述支板上设置有限位孔,插杆组件活动插设在所述限位孔上。

8.优选地,所述限位板上设置有螺孔,所述限位组件卡设在远离壁钢侧的所述底板边缘,固定螺杆通过所述螺孔并从远离壁钢一侧横向穿设所述底板与壁钢固定连接,所述固定螺杆将所述限位组件固定在所述底板上,同时将所述底板垂直固定在壁钢上。

9.优选地,所述限位组件包括至少两个所述限位孔,且包括至少两个但不多于所述限位孔的所述插杆组件。

10.优选地,所述固定螺杆至少设置两个。

11.优选地,所述插杆组件包括:握杆、受力块和尖头圆杆,所述受力块的顶端固定连接所述握杆,且所述受力块的底端固定连接所述尖头圆杆。

12.优选地,还包括设置在所述上支撑杆以及所述下支撑杆上的束缚组件。

13.优选地,所述束缚组件包括:第一连接块、连接杆和第二连接块;所述连接杆两端固定连接所述第一连接块与所述第二连接块。

14.优选地,所述第一连接块与所述第二连接块上分别还设置有第一固定螺栓和第二固定螺栓。

15.优选地,所述下支撑杆与所述上支撑杆可分别通过连接底座铰接在所述底板上。

16.与现有技术相比,本实用新型提供的施工用混凝土壁钢支撑装置,限位组件可在特殊情况时将底板牢牢的固定在指定位置处,从而不影响钢支撑装置的正常使用,且通过限位组件进行加固,在地面安装条件较为恶劣时也能提供足够的支撑稳定性,限位组件在安装时的操作较为简单,可应对实际施工中的突出状况,并及时做出改动。

附图说明

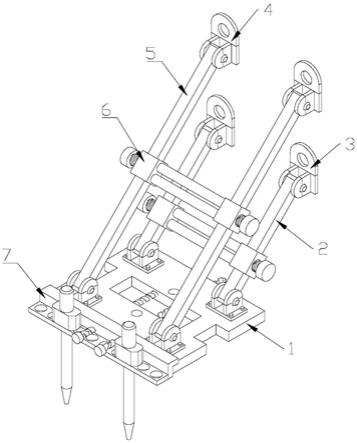

17.图1为本实用新型提供的支撑装置整体结构示意图;

18.图2为本实用新型提供的支撑装置未安装限位组件结构示意图;

19.图3为本实用新型提供的支撑装置中限位组件结构示意图;

20.图4为本实用新型提供的支撑装置中插杆组件结构示意图;

21.图5为本实用新型提供的支撑装置中束缚组件结构示意图;

22.图中标号为:

23.1、底板;2、下支撑杆;3、下连接底座;4、上连接底座;5、上支撑杆;6、束缚组件;7、限位组件;71、连接板;72、支板;73、限位槽;74、插杆组件;75、固定螺杆;76、限位板;741、握杆;742、受力块;743、尖头圆杆;61、第一连接块;62、第一固定螺栓;63、连接杆;64、第二连接块;65、第二固定螺栓。

具体实施方式

24.下面结合附图对本实用新型做出详细的说明。最后应说明的是,本实用的描述中,需要说明的是,术语“竖直”、“上”、“下”、“水平”等指示的方位或者位置关系为基于附图所示的方位或者位置关系,仅是为了便于描述本实用和简化描述,而不是指示或者暗示所指的装置或者元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本实用的限制。下面通过实施例说明本技术内容。

25.如图1-图5所示,本实用新型提供的一种施工用混凝土壁钢支撑装置,包括底板1,至少两根等长下支撑杆2,下连接底座3,至少两根等长上支撑杆5,上连接底座4以及限位组件7;上支撑杆5长度长于下支撑杆2的长度;上支撑杆5一端对称铰接在远离壁钢侧的底板1边沿上面板处,另一端通过上连接底座4连接在壁钢外侧面;下支撑杆2一端对称铰接在靠近壁钢侧的底板1边沿上面板处,另一端通过上连接底座3连接在壁钢外侧面,底板1靠近壁钢的一侧与壁钢面固定连接;限位组件7与底板1连接。

26.限位组件7包括呈“z”字直角连接的连接板71、限位板76和支板72;支板72设置限位孔73;活动插设在限位孔73上的插杆组件74,插杆组件74用于穿设限位孔73后插入地面,固定整个支撑装置及壁钢。

27.本实施例,限位板76设置有螺孔,限位组件7卡设在远离壁钢侧的底板1边缘;固定螺杆75分别通过螺孔并从远离壁钢一侧横向穿设底板1与壁钢固定连接,固定螺杆75将限

位组件7固定在底板1上的同时将底板1垂直固定在壁钢上,固定螺杆75至少设置两个。

28.使用时,先确定混凝土壁钢需要设定的位置,此时即需要对底板1进行固定,如底板1底部为土层无法通过螺栓进行固定,即可通过限位组件7进行固定,将限位组件7放在底板1靠前一端位置处,使连接板71贴合在底板1处,随后握持固定螺杆75进行转动,使其贯穿连接板71与底板1处连接槽连接,而后固定螺杆75贯穿底板1与混凝土壁连接,待两者连接牢固后停止,随后将限位组件7插接至限位槽73内,限位组件7贯穿支板72深入土层后,与土层紧密接触并使底板1与土层贴合,此时在插杆组件74和固定螺杆75的作用下,底板1的横向和竖向均被固定,此时的底板1具有极强的稳定性,而后将上支撑杆5和下支撑杆2分别通过上连接底座4与下连接底座3固定在混凝土壁钢上,限位组件7可在特殊情况时将底板1牢牢的固定在指定位置处,从而不影响钢支撑装置的正常使用,且通过限位组件7进行加固,在地面安装条件较为恶劣时也能提供足够的支撑稳定性,限位组件7在安装时的操作较为简单,可应对实际施工中的突出状况,并及时做出改动。

29.如图4所示,本实施例插杆组件74包括握杆741、受力块742和尖头圆杆743,其中受力块742的顶端固定连接握杆741,且受力块742的底端固定连接尖头圆杆743。下支撑杆2与上支撑杆5也可分别通过连接底座铰接在底板1上。

30.本实施例,支板72上可水平分布设置多个限位槽73,且至少配设两个插杆组件74使用。

31.如图5所示,本实施例还包括两端分别套设在两根上支撑杆5或下支撑杆2上的束缚组件6;束缚组件6包括有第一连接块61、连接杆63和第二连接块64,其中连接杆63两端固定连接第一连接块61与第二连接块64;第一连接块61与第二连接块64套设在上支撑杆5或下支撑杆2上。

32.第一连接块61与第二连接块64上分别还设置有第一固定螺栓62和第二固定螺栓65。

33.需要说明的是,本实施例包括至少两根下支撑杆2或上支撑杆5,因此,束缚组件6中连接块的设置根据下支撑杆2或上支撑杆5的数量对应设置,且两两同样通过连接杆63连接,但是固定螺栓的设置可根据需求设置与连接块连接的位置及数量。

34.本实施例上支撑杆5和下支撑杆2的外表面均套接有束缚组件6,可限制对称分布的上支撑杆5和下支撑杆2的安装角度,使对称分布的上支撑杆5与下支撑杆2均连接位置处于水平状态,从而提供更佳的支撑力,避免两个上支撑杆5与两个下支撑杆2支撑角度偏差过大,带来的支撑稳定性不佳问题,且在使用中,为了防止束缚组件6在上支撑杆5与下支撑杆2外表面随意滑动,可通过第一固定螺栓62和第二固定螺栓65对束缚组件6进行固定,且在使用过程中,束缚组件6可在下连接底座3或上连接底座4被拆卸后,从两个上支撑杆5与两个下支撑杆2的外表面处取下,可根据实际情况自由选择是否安装。

35.最后应说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。