1.本实用新型属于混凝土灌注桩施工技术领域,尤其是涉及一种混凝土灌注桩钢筋笼防偏移装置。

背景技术:

2.混凝土灌注桩灌注混凝土之前需要将灌注桩钢筋笼下放到桩孔中,桩基灌注桩钢筋笼跟混凝土浇筑为一体作为桩基础。为了保证桩基础施工质量,要求灌注桩钢筋笼下放后,灌注桩钢筋笼端头的轴心应与桩孔的轴心重合,提高桩基础施工质量。但是目前浇筑混凝土时由于扰动现象易会造成灌注桩钢筋笼端头发生偏移,以使灌注桩钢筋笼端头的轴心应与桩孔的轴心不重合,进而导致灌注桩钢筋笼保护层厚度不均匀,很难满足设计要求;另外浇筑混凝土时产生向上的浮力,以使灌注桩钢筋笼出现浮笼现象,因此对灌注桩钢筋笼端头进行定位是非常重要的。传统灌注桩钢筋笼平面定位均采用焊接耳筋或混凝土垫块的方式进行,但是操作复杂,且效果不太理想。

3.因此,现如今缺少一种结构简单,设计合理的混凝土灌注桩钢筋笼防偏移装置,操作便捷,减小灌注桩钢筋笼桩头处偏移,且能有效地抵抗灌注桩钢筋笼在灌注时产生的浮力,避免灌注桩钢筋笼浮笼现象。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种混凝土灌注桩钢筋笼防偏移装置,其结构简单,设计合理,操作便捷,减小灌注桩钢筋笼桩头处偏移,且能有效地抵抗灌注桩钢筋笼在灌注时产生的浮力,避免灌注桩钢筋笼浮笼现象。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种混凝土灌注桩钢筋笼防偏移装置,其特征在于:包括设置在桩孔顶部的钢护筒、设置在钢护筒上且钩挂在灌注桩钢筋笼上的防偏移机构;

6.所述防偏移机构包括套设在灌注桩钢筋笼端头外且位于钢护筒内的限位环部件、多个布设在所述限位环部件内圆周上的限位钩筋和两个设置在所述限位环部件顶部且与所述钢护筒连接的连接部件;

7.所述限位环部件包括从上至下依次布设的第一圆环钢管、第二圆环钢管和第三圆环钢管,所述第一圆环钢管和第二圆环钢管之间设置有两个对称布设的第一连接钢管,所述第二圆环钢管和第三圆环钢管之间设置有两个对称布设的第二连接钢管。

8.上述的一种混凝土灌注桩钢筋笼防偏移装置,其特征在于:两个所述连接部件的结构相同,所述连接部件包括设置在第一圆环钢管上的竖向钢管和设置在所述竖向钢管上的l形连接件,所述l形连接件卡接在所述钢护筒顶部,且所述l形连接件和所述钢护筒通过螺钉连接。

9.上述的一种混凝土灌注桩钢筋笼防偏移装置,其特征在于:所述限位钩筋沿第一圆环钢管、第二圆环钢管和第三圆环钢管的内圆周布设,所述第一圆环钢管、第二圆环钢管

和第三圆环钢管的内圆周设置有两组对称布设的加强筋,所述竖向钢管和所述加强筋贴合布设。

10.上述的一种混凝土灌注桩钢筋笼防偏移装置,其特征在于:每组所述加强筋均包括第一加强筋和第二加强筋,所述第一加强筋和第二加强筋的底部和第三圆环钢管的底部相齐平,所述第一加强筋和第二加强筋的顶部延伸至所述竖向钢管上。

11.上述的一种混凝土灌注桩钢筋笼防偏移装置,其特征在于:两个所述l形连接件的顶部设置有配重杆,所述配重杆穿过灌注桩钢筋笼端头。

12.本实用新型与现有技术相比具有以下优点:

13.1、本实用新型结构简单、设计合理且安装布设简便,拆装方便,能够重复利用,实现成本低,使用效果好。

14.2、本实用新型设置限位环部件位于灌注桩钢筋笼端头外且位于钢护筒内,从而实现对灌注桩钢筋笼端头的限位,以使灌注桩钢筋笼端头的轴心与桩孔的轴心重合,提高了灌注桩钢筋笼保护层厚度均匀形,从而提高了混凝土灌注桩端头施工质量。

15.3、本实用新型设置通过第一圆环钢管、第二圆环钢管和第三圆环钢管沿灌注桩钢筋笼的高度方向布设,增大了灌注桩钢筋笼的限位区域,从而提高了限位效果;另外通过第一连接钢管和第二连接钢管连接,实现限位环部件的整体性。

16.4、本实用新型设置限位钩筋,是为了限位钩筋能钩挂在灌注桩钢筋笼端头处顶端箍筋上,以实现对灌注桩钢筋笼端头的限位固定,能有效地抵抗灌注桩钢筋笼在灌注时产生的浮力,避免灌注桩钢筋笼浮笼现象。

17.5、本实用新型设置连接部件,实现了防偏移机构和钢护筒的连接,通过防偏移机构的限位,实现了对灌注桩钢筋笼限位,提高了防偏移效果。

18.综上所述,本实用新型结构简单,设计合理,施工操作便捷,减小灌注桩钢筋笼桩头处偏移,且能有效地抵抗灌注桩钢筋笼在灌注时产生的浮力,避免灌注桩钢筋笼浮笼现象。

19.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

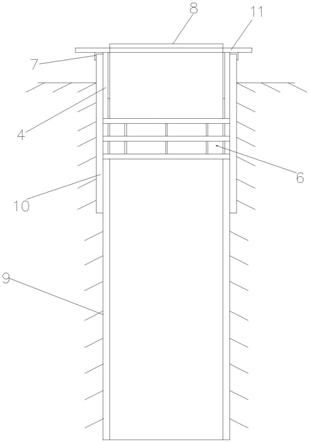

20.图1为本实用新型的结构示意图。

21.图2为本实用新型防偏移机构的结构示意图。

22.图3为图2的俯视图。

23.图4为本实用新型限位钩筋的结构示意图。

24.附图标记说明:

25.1—限位钩筋;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-1—第一加强筋;

ꢀꢀꢀꢀꢀꢀ

2-2—第二加强筋;

26.3—限位环部件;

ꢀꢀꢀꢀꢀꢀꢀꢀ

3-1—第一圆环钢管;

ꢀꢀꢀꢀ

3-2—第二圆环钢管;

27.3-3—第三圆环钢管;

ꢀꢀꢀꢀ

4—竖向钢管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-1—第一连接钢管;

28.5-2—第二连接钢管;

ꢀꢀꢀꢀ

6—防偏移机构;

29.7—l形连接件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—灌注桩钢筋笼;

ꢀꢀꢀꢀꢀꢀ

9—桩孔;

30.10—钢护筒;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—配重杆。

具体实施方式

31.如图1至图4所示,本实用新型包括设置在桩孔9顶部的钢护筒10、设置在钢护筒10上且钩挂在灌注桩钢筋笼8上的防偏移机构6;

32.所述防偏移机构6包括套设在灌注桩钢筋笼8端头外且位于钢护筒10内的限位环部件3、多个布设在所述限位环部件3内圆周上的限位钩筋1和两个设置在所述限位环部件3顶部且与所述钢护筒10连接的连接部件;

33.所述限位环部件3包括从上至下依次布设的第一圆环钢管3-1、第二圆环钢管3-2和第三圆环钢管3-3,所述第一圆环钢管3-1和第二圆环钢管3-2之间设置有两个对称布设的第一连接钢管5-1,所述第二圆环钢管3-2和第三圆环钢管3-3之间设置有两个对称布设的第二连接钢管5-2。

34.本实施例中,两个所述连接部件的结构相同,所述连接部件包括设置在第一圆环钢管3-1上的竖向钢管4和设置在所述竖向钢管4上的l形连接件7,所述l形连接件7卡接在所述钢护筒10顶部,且所述l形连接件7和所述钢护筒10通过螺钉连接。

35.本实施例中,所述限位钩筋1沿第一圆环钢管3-1、第二圆环钢管3-2和第三圆环钢管3-3的内圆周布设,所述第一圆环钢管3-1、第二圆环钢管3-2和第三圆环钢管3-3的内圆周设置有两组对称布设的加强筋,所述竖向钢管4和所述加强筋贴合布设。

36.本实施例中,每组所述加强筋均包括第一加强筋2-1和第二加强筋2-2,所述第一加强筋2-1和第二加强筋2-2的底部和第三圆环钢管3-3的底部相齐平,所述第一加强筋2-1和第二加强筋2-2的顶部延伸至所述竖向钢管4上。

37.本实施例中,两个所述l形连接件7的顶部设置有配重杆11,所述配重杆11穿过灌注桩钢筋笼8端头。

38.本实施例中,设置限位环部件3位于灌注桩钢筋笼8端头外且位于钢护筒10内,从而实现对灌注桩钢筋笼8端头的限位,以使灌注桩钢筋笼端头的轴心与桩孔的轴心重合,提高了灌注桩钢筋笼保护层厚度均匀形,从而提高了混凝土灌注桩端头施工质量。

39.本实施例中,设置第一圆环钢管3-1、第二圆环钢管3-2和第三圆环钢管3-3沿灌注桩钢筋笼8的高度方向布设,增大了灌注桩钢筋笼8的限位区域,从而提高了限位效果;另外通过第一连接钢管5-1和第二连接钢管5-2连接,实现限位环部件3的整体性。

40.本实施例中,设置限位钩筋1,是为了限位钩筋1能钩挂在灌注桩钢筋笼8端头处顶端箍筋上,以实现对灌注桩钢筋笼8端头的限位固定,能有效地抵抗灌注桩钢筋笼在灌注时产生的浮力,避免灌注桩钢筋笼浮笼现象;另外浇筑之后还直接向上提升,就能实现防偏移机构6的拆卸。

41.本实施例中,设置竖向钢管4和l形连接件7,实现了防偏移机构6和钢护筒10的连接,通过l形连接件7和钢护筒10的限制,实现了防偏移机构6对灌注桩钢筋笼8限位,提高了防偏移效果。另外,实际使用过程中,通过加设配重杆11配合进行限位,提高了抗浮效果。

42.本实施例中,设置第一加强筋2-1和第二加强筋2-2,提高了第一圆环钢管3-1、第二圆环钢管3-2和第三圆环钢管3-3以及竖向钢管4连接的稳固效果。

43.综上所述,本实用新型结构简单,设计合理,施工操作便捷,减小灌注桩钢筋笼桩头处偏移,且能有效地抵抗灌注桩钢筋笼在灌注时产生的浮力,避免灌注桩钢筋笼浮笼现象。

44.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。