1.本实用新型属于技术领域,具体涉及一种基坑开挖土方防滑坡围护结构。

背景技术:

2.基坑开挖后,需要通过防滑坡围护结构对基坑边围进行围护支撑,现有的防滑坡维护结构主体由瓦楞板和钢柱构成,钢柱按照固定距离打入基坑底部边围,首先瓦楞板采用焊接的方式与钢柱焊接,瓦楞板之间采用螺丝固定一起,通过固定的瓦楞板的支撑,避免基坑边围的土方滑坡,存在的不足之处是:钢柱需要根据基坑深度临时截断,对于周长较长的基坑,焊接以及螺丝固定工作量较大,安装不太方便。

技术实现要素:

3.本实用新型的目的在于提供一种基坑开挖土方防滑坡围护结构,以解决现有技术中存在的安装不太方便的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种基坑开挖土方防滑坡围护结构,包括至少两个底座,所述底座上转动设置有第一插锥,所述底座上连接有至少两根竖向相互连接的支撑管,横向相邻的支撑管之间设置有至少两个挡板,所述挡板的两侧设置有套环且套环套入支撑管上,最顶部的支撑管的顶部连接有牵引链,所述牵引链的一端转动连接有第二插锥,最顶部的支撑管之间设置有丝管,所述丝管的两端螺接有丝杆,所述丝杆的一端连接有滑套且滑套分别套入最顶部的支撑管。

5.优选的,所述底座为u型板,所述第一插锥的顶部两侧对称连接有旋轴,所述底座内设有轴槽且旋轴插入轴槽内。

6.优选的,所述第一插锥上环向均匀设置有至少四块加强板。

7.优选的,所述底座上连接有第一螺柱,最底部的支撑管的下端螺接在第一螺柱上,竖向相邻的支撑管之间设置有中节,所述中节的两端分别设置有第三螺柱,所述第三螺柱分别螺接在竖向相邻的支撑管上。

8.优选的,所述套环的俯视截面为半圆环,所述支撑管的俯视截面为圆环。

9.优选的,所述挡板的顶部设置有提手,所述挡板的底部设有插槽且提手插入插槽内。

10.优选的,所述牵引链的另一端连接有连接片,所述连接片上连接有第二螺柱且第二螺柱螺接在最顶部的支撑管的顶端,所述第二插锥的一端设有穿孔,所述牵引链的一端穿入穿孔内。

11.与现有技术相比,本实用新型的有益效果是:

12.本实用新型中,将中节两端的第三螺柱分别旋入相邻支撑管内的内螺纹,直至第三螺柱锁紧内螺纹,接着在基坑底部边围定位打入第一插锥,将最底部支撑管的下端内螺纹螺纹锁紧在底座上设置的第一螺柱上,顺旋或者逆旋丝管,直至滑套内壁压紧最顶部支撑管,稳定了横向相邻的支撑管之间的位置,同时也稳定了挡板位于支撑管之间状态,最后

将第二螺柱锁紧在最顶部支撑管上端内壁的内螺纹,牵引第二插锥,将第二插锥打入基坑边围泥土中,第一插锥可在底座内前后翻转成不同角度插入基坑边围底部泥土中,适合对不同倾斜角度的基坑边围进行支撑,采用第一插锥和第二插锥分别对竖向连接一起的支撑管上下位置进行固定,从而挡板能够有效阻挡基坑土方滑坡,更加适合对不同深度和不同周长的基坑进行防滑坡围护工作,安装更加方便,解决了安装不太方便的问题。

附图说明

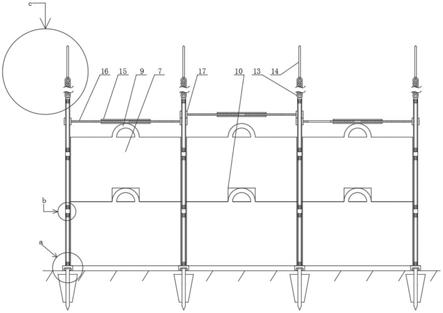

13.图1为本实用新型的主视示意图;

14.图2为图1的局部剖切示意图;

15.图3为图1的a-a处剖切俯视示意图;

16.图4为图2的a处放大结构示意图;

17.图5为图2的b处放大结构示意图;

18.图6为图2的c处放大结构示意图。

19.图中:1底座、2第一插锥、3旋轴、4加强板、5第一螺柱、6支撑管、7挡板、8套环、9提手、10插槽、11连接片、12第二螺柱、13牵引链、14第二插锥、15丝管、16丝杆、17滑套、101中节、102第三螺柱。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

21.如图1、图2、图3、图4和图5所示,本实用新型实施例提供一种基坑开挖土方防滑坡围护结构,包括至少两个底座1,底座1为u型板,第一插锥2的顶部左右两侧对称焊接有旋轴3,底座1的内部左右两侧设有轴槽且旋轴3滑动插入轴槽内,第一插锥2的长度为1.5米,第一插锥2可在底座1内前后翻转成不同角度插入基坑边围底部泥土中,适合对不同倾斜角度的基坑边围进行支撑,第一插锥2上环向均匀焊接有四块加强板4,当四块加强板4与第一插锥2同时插入地下,增加第一插锥2与泥土配合面积,使得第一插锥2插入泥土中更加稳定,底座1的上端中侧焊接有第一螺柱5,最底部的支撑管6的下端内壁设有的内螺纹螺纹锁紧在第一螺柱5上,实现支撑管6与底座1的稳定连接,所有支撑管6的上下端内壁分别设有内螺纹,支撑管6的长度为2米,竖向相邻的支撑管6之间设置有中节101,中节101为圆柱结构,中节101的上下两端中心位置分别设置有第三螺柱102,中节101与第三螺柱102为熔铸一体件,第三螺柱102分别螺纹锁紧竖向相邻的支撑管6内设有的内螺纹,从而实现竖向相邻的支撑管6之间的连接,横向相邻的支撑管6之间设置有至少两个挡板7,挡板7的左右两侧分别设置有套环8且套环8滑动套入支撑管6上,挡板7与套环8为熔铸一体件,套环8的俯视截面为半圆环,支撑管6的俯视截面为圆环,当支撑管6位置固定时,通过套环8套入支撑管6,限制挡板7前后移动,挡板7的顶部中侧设置有提手9,挡板7和提手9为熔铸一体件,提手9为半圆环,挡板7的底部设有插槽10,插槽10为方形凹槽,提手9滑动插入插槽10内,当提手9插入插槽10内,限制竖向相互贴合的挡板7相互前后限位。

22.图1、图2和图6,牵引链13的下端焊接有连接片11,连接片11的底部焊接有第二螺柱12且第二螺柱12螺接在最顶部的支撑管6的顶端内壁设有的内螺纹,通过第二螺柱12螺

纹锁紧在最顶部的支撑管6上,使得牵引链13与最顶部支撑管6的连接,第二插锥14的下端设有穿孔,牵引链13的上端穿入穿孔内,牵引链13的长度为5米,第二插锥14的长度为1.5米,第二插锥14可插入基坑边部的泥土中,最顶部的支撑管6之间安置有丝管15,丝管15的两端螺接有丝杆16,丝杆16的一端焊接有滑套17且滑套17分别滑动套入最顶部的支撑管6,丝杆16和丝管15螺纹设置,满足顺旋丝管15时,丝管15两侧的丝杆16向外旋出丝管15,逆旋丝管15时,丝管15两侧的丝杆16向内旋入丝管15,因此适合让两侧的支撑管6对不同设计宽度的挡板7进行限位。

23.本实施例的工作原理如下:

24.安装时,根据基坑深度,确定支撑管6连接长度,从而确定支撑管6相互连接数量,连接时,将中节101两端的第三螺柱102分别旋入相邻支撑管6内的内螺纹,直至第三螺柱102锁紧内螺纹,接着在基坑底部边围定位打入第一插锥2,将最底部支撑管6的下端内螺纹螺纹锁紧在底座1上设置的第一螺柱5上,可手持提手9提引挡板7,将挡板7两侧的套环8从上向下套入两侧的支撑管6内,并且将提手9对应插槽10插入,接着将丝杆16上的滑套17套入最顶部支撑管6上,顺旋或者逆旋丝管15,直至滑套17内壁压紧最顶部支撑管6,稳定了横向相邻的支撑管6之间的位置,同时也稳定了挡板7位于支撑管6之间状态,最后将第二螺柱12锁紧在最顶部支撑管6上端内壁的内螺纹,牵引第二插锥14,直至牵引链13被拉紧,将第二插锥14打入基坑边围泥土中,第一插锥2可在底座1内前后翻转成不同角度插入基坑边围底部泥土中,适合对不同倾斜角度的基坑边围进行支撑,当支撑管6位置固定时,通过套环8套入支撑管6,限制挡板7前后移动,当提手9插入插槽10内,限制竖向相互贴合的挡板7相互前后限位,采用第一插锥2和第二插锥14分别对竖向连接一起的支撑管6上下位置进行固定,从而挡板7能够有效阻挡基坑土方滑坡,更加适合对不同深度和不同周长的基坑进行防滑坡围护工作,安装更加方便。

25.以上所述,仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。