1.本发明涉及钢管桩技术领域,具体为一种稳定高承载可回收旋拧螺纹扩大体钢桩。

背景技术:

2.随着时代的进步,越来越多源于城市综合体运作模式的综合体建筑不断演化出来,项目工程附带的大面积基坑施工也愈发增多。常规的悬臂桩+内支撑支护形式,使用广泛,但其缺点较大:造价昂贵,施工速度慢,后续支撑拆除工噪声、扬尘等环境污染严重。因此无支撑施工形式需求日益增多。

3.现有无支撑施工、地基基础加固、河道驳岸加固以及边坡加固等施工技术主要存在以下几个问题:无支撑施工目前市场上的无支撑支护工艺施工难度大、应用场景局限、普遍造价高的缺点;目前常规的地基基础加固、河道驳岸加固工艺,施工造价昂贵,施工应用场景局限;对于高土质边坡加固,常规锚杆框架施工工艺中锚杆成孔易出现塌孔、缩孔等意外情况,影响施工质量;运输过程中,可能发生钢筋弯折、定位器松动等情况,影响加固效果,而且在使用的过程中不能在遇到岩层时自动停转,功能性较差,。

技术实现要素:

4.本发明针对现有技术中存在的技术问题,提供一种稳定高承载可回收旋拧螺纹扩大体钢桩,来解决上述中提到的对于高土质边坡加固,常规锚杆框架施工工艺中锚杆成孔易出现塌孔、缩孔等意外情况,影响施工质量;运输过程中,可能发生钢筋弯折、定位器松动等情况的问题。

5.本发明解决上述技术问题的技术方案如下:一种稳定高承载可回收旋拧螺纹扩大体钢桩,包括螺纹扩大体、液压动力头、第一连接筒、电动伸缩杆和牵引钢绳,所述液压动力头的前端固定连接有第一连接筒,所述第一连接筒的内部固定设置有电动伸缩杆,所述电动伸缩杆前端的左右两侧均固定设置有牵引钢绳,所述牵引钢绳表面的第一连接筒内转动连接有导向轮,所述第一连接筒内部的左右两侧均开设有内槽,所述内槽的内部固定设置有第一弹簧,所述第一弹簧的前端和牵引钢绳的前端固定连接有阻力块;所述第一连接筒的外侧贴合设置有第二连接筒,所述第二连接筒的内部开设有用于放置阻力块的对接槽,第二连接筒的前端固定设置有连接管,所述连接管的上半部分固定安装有网板,连接管的外侧安装有搭接筒,所述搭接筒的左侧固定连接有进水管,所述连接管前端的外侧固定设置有钢管桩本体,连接管前端的表面螺纹安装有螺纹套,螺纹扩大体设置在钢管桩本体的外部。

6.本发明的有益效果是:

7.1)、该稳定高承载可回收旋拧螺纹扩大体钢桩效果更好,本发明中在现有的基础上进行改进,利用利用可回收稳定高承载可回收旋拧螺纹扩大体钢桩技术,因其螺旋钻孔施工,解决了其他支护桩、加固桩难以穿透密实土层的问题;利用可回收稳定高承载可回收

旋拧螺纹扩大体钢桩技术,因其可回收反复利用,解决了施工造价昂贵问题;利用可回收稳定高承载可回收旋拧螺纹扩大体钢桩技术,因其机械小、可多角度施工,解决了施工空间紧张问题;利用可回收稳定高承载可回收旋拧螺纹扩大体钢桩技术,因其施工速度快、钢桩施工完毕立即生效,现浇混凝土结构后续施工工期受水泥凝结硬化周期限制问题;巧妙地采用螺旋叶片切土实现无震动钻进;利用螺旋叶片反向切土实现100%的可回收;螺旋叶片作为承载体的一部分大幅度提高了承载力和承载力的稳定性;由于螺旋扩大体可提供足够满足一般设计要求的承载力,不需要注浆,因而提供的承载力具有即时性,即打即提供满足设计要求的承载力;可实现360

°

角度施工。

8.2)、该稳定高承载可回收旋拧螺纹扩大体钢桩效果更好,该装置通过设置的同步带和螺纹套,使得该装置能够利用自身的旋转使得钢管桩本体能够向周围自动喷水,而且还能够利用顶块对通孔内部清理堵塞物,提升了装置的功能性,同时还能够利用装置上的牵引钢绳拉动装置内部的阻力块,使得阻力块能够对第一连接筒和第二连接筒进行对接,在扭矩过大时阻力块会自动收缩,使得第一连接筒在第二连接筒的内部滑转,从而使得该装置能够在遇到岩层时自动保护钢管桩并停转,提升了使用时的安全性。

9.在上述技术方案的基础上,本发明还可以做如下改进。

10.进一步,所述第一连接筒的外壁和第二连接筒的内壁互相贴合,第一连接筒、第二连接筒和连接管的中轴线均在同一条直线上;所述阻力块纵截面的形状为梯形,阻力块在第一连接筒的外侧等角度分布,阻力块通过内槽和牵引钢绳与第一连接筒之间构成滑动结构,阻力块通过第一弹簧与第一连接筒之间构成弹性结构。

11.采用上述进一步方案的有益效果是,通过装置上的第一连接筒和第二连接筒使得该装置能够在阻力增大时,使得该装置内部的阻力块自动收缩,使得第一连接筒在第二连接筒内滑转,使得该装置能够在遇到岩层时自动停转。

12.进一步,所述第二连接筒通过阻力块和对接槽与第一连接筒之间构成卡合结构,阻力块和对接槽之间互相对应;所述连接管和搭接筒之间的连接方式为轴承连接,所述网板的中间啮合安装有第一同步带,第一同步带的左侧啮合连接有第一连接轴,第一连接轴的左侧啮合连接有第二同步带,第二同步带的左侧啮合连接有第二连接轴。

13.采用上述进一步方案的有益效果是,通过装置上的第一同步带和第二同步带使得第二连接筒转动的过程中能够带动第二连接轴转动。

14.进一步,所述第二连接轴的四周固定设置有侧接板,侧接板的外壁与进水管的内壁互相贴合,所述进水管通过搭接筒与连接管之间构成转动结构,所述第一连接轴通过第一同步带与进水管之间构成转动结构;所述连接轴和侧接板通过第一连接轴和第二同步带与进水管之间构成转动结构,侧接板在连接轴的表面等角度分布。

15.采用上述进一步方案的有益效果是,通过第二连接轴的转动使得侧接板在进水管的内部转动,使得该装置能够自动向桩内泵入水流,以便遇到较硬土质时进行软化工作。

16.进一步,所述螺纹套的内部焊接有搭接板,搭接板的表面开始和有通孔,所述连接管的内部开设有活动槽,活动槽的内部贴合设置有密封板,密封板的右侧固定连接有衔接板,衔接板通过第二弹簧与连接管相连,衔接板的内部固定设置有第三弹簧,第三弹簧的前端固定连接有挡板,挡板前端的左侧设置有斜切面,衔接板的左侧等间距分布有顶块,顶块和通孔一一对应;所述搭接板的右侧等间距分布有顶杆,相邻两处挡板前端左侧的斜切面

与顶杆互相对应,顶杆的前端形状为半球体,挡板通过顶杆和第三弹簧与衔接板之间构成伸缩结构。

17.采用上述进一步方案的有益效果是,通过装置上的伸缩结构使得该装置能够利用桩体自身的转动实现自动通堵和注浆的功能,提升了装置的功能性,而且装置上的第二弹簧使得装置内部各个位置的螺纹套能够同步向外侧注水和通堵,提升了装置的实用性。

18.进一步,所述钢管桩本体的外部设置有螺纹扩大体。

19.进一步,螺纹扩大体的直径范围0.3-1.5米。

附图说明

20.图1为本发明的整体结构示意图;

21.图2为本发明的第一连接筒整体结构示意图;

22.图3为本发明的正剖视结构示意图;

23.图4为本发明的图3中a处结构示意图;

24.图5为本发明的图3中b处结构示意图;

25.图6为本发明的连接管和衔接板连接结构示意图;

26.图7为本发明的图6中c处结构示意图;

27.附图中,各标号所代表的部件列表如下:

28.1、液压动力头,2、第一连接筒,3、电动伸缩杆,4、牵引钢绳,5、导向轮,6、阻力块,7、内槽,8、第一弹簧,9、第二连接筒,10、对接槽, 11、连接管,12、搭接筒,13、网板,14、第一同步带,15、第一连接轴,16、第二同步带,17、第二连接轴,18、侧接板,19、进水管,20、钢管桩本体,21、螺纹套,22、搭接板,23、通孔,24、活动槽,25、密封板,26、第二弹簧,27、衔接板,28、第三弹簧,29、挡板,30、连通槽,31、顶块, 32、顶杆。33、螺纹扩大体

具体实施方式

29.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

30.目前常规无支撑支护主要有以下几种形式:

31.斜抛撑底板式牛腿底座的形式,使得斜抛撑在施工过程中产生很多问题。比如需要在底板进行分割。分期施工底板,使得基坑底部的底板封闭时间延长,不安全。同时由于需要坑内留土。导致该区域的挖土变得比较困难。从而使工期延长。在目前经济的形势环境下,工期的延长意味着造价的增加和财务成本费用增加。使得的其应用越来越受限。

32.自稳式基坑支护是由上海岩土勘察设计集团开发并推广应用的,其主要特点采用了前撑式注浆钢管进行斜支撑,同时由于不需要进行坑内留土。这样就大大缩短了工期,提高了施工效率,并且为工程带来了良好的经济效益。尤其在大面积基坑深度5m-9m的基坑中显示了其优越性。然而支护体系基本采用灌注桩或垂直支护桩,造价较高,钢管在施工硬质土层中时,压桩困难,产生振动较大,施工噪音污染明显,同时前撑钢管角度较大,需要穿越底板、中楼板,后期防水施工要求较高。

33.双排斜桩目前主要由天津城业集团和天津大学联合开发并推广应用的,适合基坑深度在4m-6m之间,其形式主要有斜直交替采用一直一斜或2直2 斜,其斜桩主要采用高强

度c80预应力混凝土矩形桩,截面尺寸,有效桩长为15m,桩中心距0.6m。由于其采用预应力矩形桩,存在2个缺点,第一,不能回收利用,造价高,第二由于需要采用特殊加工的静压桩机设备才可以施工,其使用范围受到一定限制;

34.无支撑施工目前市场上的无支撑支护工艺施工难度大、应用场景局限、普遍造价高的缺点;目前常规的地基基础加固、河道驳岸加固工艺,施工造价昂贵,施工应用场景局限;对于高土质边坡加固,常规锚杆框架施工工艺中锚杆成孔易出现塌孔、缩孔等意外情况,影响施工质量;运输过程中,可能发生钢筋弯折、定位器松动等情况。

35.而且现有的钢管桩在使用时不能利用自身的转动进行通堵和针对硬质土壤使用,功能性较差,对此发明人提出了一种稳定高承载可回收旋拧螺纹扩大体钢桩来解决上述问题。

36.本发明提供了以下优选的实施例

37.如图1-4所示,一种稳定高承载可回收旋拧螺纹扩大体钢桩,包括螺纹扩大体、液压动力头1、第一连接筒2、电动伸缩杆3和牵引钢绳4,液压动力头1的前端固定连接有第一连接筒2,第一连接筒2的内部固定设置有电动伸缩杆3,电动伸缩杆3前端的左右两侧均固定设置有牵引钢绳4,牵引钢绳4表面的第一连接筒2内转动连接有导向轮5,第一连接筒2内部的左右两侧均开设有内槽7,内槽7的内部固定设置有第一弹簧8,第一弹簧8 的前端和牵引钢绳4的前端固定连接有阻力块6,阻力块6使得该装置的第一连接筒2受到较大阻力时能够自动通堵;第一连接筒2的外侧贴合设置有第二连接筒9,第二连接筒9的内部开设有用于放置阻力块6的对接槽10,第二连接筒9的前端固定设置有连接管11,连接管11的上半部分固定安装有网板13,连接管11的外侧安装有搭接筒12,搭接筒12的左侧固定连接有进水管19,连接管11前端的外侧固定设置有钢管桩本体20,连接管11 前端的表面螺纹安装有螺纹套21,螺纹套21能够对装置内部的疏通结构进行检修,螺纹扩大体设置在钢管桩本体20的外部。

38.本实施例中,如图2-4所示,为了进一步提升钢管桩使用时的安全性,第一连接筒2的外壁和第二连接筒9的内壁互相贴合,第一连接筒2、第二连接筒9和连接管11的中轴线均在同一条直线上;阻力块6纵截面的形状为梯形,阻力块6在第一连接筒2的外侧等角度分布,阻力块6通过内槽7 和牵引钢绳4与第一连接筒2之间构成滑动结构,阻力块6通过第一弹簧8 与第一连接筒2之间构成弹性结构;通过装置上的第一连接筒2和第二连接筒9使得该装置能够在阻力增大时,使得该装置内部的阻力块6自动收缩,使得第一连接筒2在第二连接筒9内滑转,使得该装置能够在遇到岩层时自动停转。

39.本实施例中,如图3-5所示,为了进一步提升钢管桩使用的便捷性,第二连接筒9通过阻力块6和对接槽10与第一连接筒2之间构成卡合结构,阻力块6和对接槽10之间互相对应;连接管11和搭接筒12之间的连接方式为轴承连接,网板13的中间啮合安装有第一同步带14,第一同步带14 的左侧啮合连接有第一连接轴15,第一连接轴15的左侧啮合连接有第二同步带16,第二同步带16的左侧啮合连接有第二连接轴17;通过装置上的第一同步带14和第二同步带16使得第二连接筒9转动的过程中能够带动第二连接轴17转动。

40.本实施例中,如图1、图3和图6-7所示,为了进一步提升钢管桩的功能性,第二连接轴17的四周固定设置有侧接板18,侧接板18的外壁与进水管19的内壁互相贴合,进水管19通过搭接筒12与连接管11之间构成转动结构,第一连接轴15通过第一同步带14与进水管19

之间构成转动结构;第二连接轴17和侧接板18通过第一连接轴15和第二同步带16与进水管19 之间构成转动结构,侧接板18在第二连接轴17的表面等角度分布;通过第二连接轴17的转动使得侧接板18在进水管19的内部转动,使得该装置能够自动向桩内泵入水流,以便遇到较硬土质时进行软化工作。

41.本实施例中,如图6-7所示,为了进一步提升钢管桩的使用效果,螺纹套21的内部焊接有搭接板22,搭接板22的表面开始和有通孔23,连接管 11的内部开设有活动槽24,活动槽24的内部贴合设置有密封板25,密封板 25的右侧固定连接有衔接板27,衔接板27通过第二弹簧26与连接管11相连,衔接板27的内部固定设置有第三弹簧28,第三弹簧28的前端固定连接有挡板29,挡板29前端的左侧设置有斜切面,衔接板27的左侧等间距分布有顶块31,顶块31和通孔23一一对应;搭接板22的右侧等间距分布有顶杆32,相邻两处挡板29前端左侧的斜切面与顶杆32互相对应,顶杆32的前端形状为半球体,挡板29通过顶杆32和第三弹簧28与衔接板27之间构成伸缩结构;通过装置上的伸缩结构使得该装置能够利用桩体自身的转动实现自动通堵和注水的功能,提升了装置的功能性,而且装置上的第二弹簧26 使得装置内部各个位置的螺纹套21能够同步向外侧注水和通堵。

42.实施例二

43.本实施例与上述实施例的区别之处在于,钢管桩本体20的外部设置有直径变化的螺纹扩大体,提升器稳定性,螺纹扩大体的直径范围0.3-1.5米,具体参阅图3。

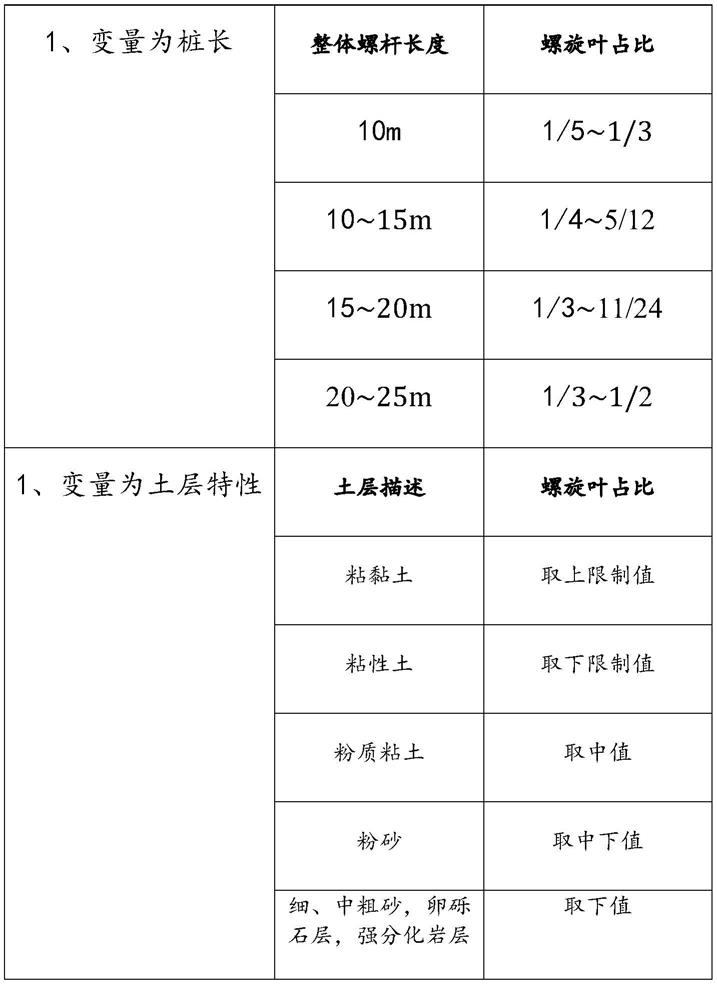

44.其中,稳定高承载可回收旋拧螺纹扩大体钢桩螺旋扩大体的螺旋叶片长度变化如下:

45.[0046][0047]

本发明的具体工作过程如下:

[0048]

(1)钢管桩的自动保护功能

[0049]

首先,通过液压动力头1带动第一连接筒2转动,第一连接筒2通过内槽7内部的阻力块6带动第二连接筒9转动,在遇到岩层时,通过阻力块6 的外壁抵住对接槽10的内壁,使得阻力块6受压自动缩进内槽7的内部,从而使得该装置能够在收到较大阻力时,第一弹簧8自动被压缩,此时第一连接筒2在第二连接筒9的外侧滑转,使得钢管桩本体20在遇到岩层时能够自动停转,从而起到对钢管桩本体20的保护功能。

[0050]

(2)对承受的最大转矩进行调节

[0051]

通过电动伸缩杆3拉动导向轮5上的牵引钢绳4,使得牵引钢绳4能够拉动阻力块6,使得阻力块6压缩第一弹簧8,从而对第一弹簧8的弹力调节,使得该装置能够对阻力块6脱离对接槽10内所需的扭力进行调节。

[0052]

(3)自动注浆

[0053]

在遇到较硬土壤时,通过在进水管19的左侧接入水源,在连接管11转动的过程中能够通过第一同步带14带动第一连接轴15转动,第一同步带14、第一连接轴15能够带动第二同步带16和第二连接轴17转动,在第二连接轴17转动时通过侧接板18将进水管19内的水自动送入连接管11和网板13 的内部,从而使得该装置能够自动向连接管11的内部注水。

[0054]

(4)自动疏通

[0055]

连接管11内的水压增大,抵住各个位置螺纹套21侧面的衔接板27,衔接板27通过活动槽24、密封板25和第二弹簧26在连接管11上移动,从而使得顶块31能够自动对搭接板22内的通孔23进行通堵工作,同时顶杆32 顶柱挡板29,使得第三弹簧28收缩,从而使得连通槽30左右两侧互相连通,实现自动注水和疏通的功能;

[0056]

在使用时先行施工垂直支护桩,如垂直支护桩,垂直支护桩施工完毕后由螺旋钻机与稳定高承载可回收旋拧螺纹扩大体钢桩桩头连接,以螺旋钻进方式破土施工。在不同施工场景时,可由螺旋钻机调节,桩体可垂直支护桩形成15至45度倾角,以实现不同支护需求;利用稳定高承载可回收旋拧螺纹扩大体钢桩钻头的切土齿可以将硬土切松,后延伸的组合式螺旋叶片可减小土体对桩体的压力方便整个桩体向下输送,施工至预定标高后,螺旋叶片结构组成扩大头,为钢桩桩体提供承载力;利用预埋稳定高承载可回收旋拧螺纹扩大体钢桩的注浆管,对桩端进行注浆加固,水泥-水玻璃双液注浆参数为:水玻璃模数m=2.8~3.1,水玻璃溶液浓度be

′

=35~40,水泥浆水灰比w/c=0.75:1~1.0:1(重量比),水泥浆:水玻璃=1:0.5~1:1.0(体积比),注浆压强为0.6~3.5mpa,浆液扩散半径为0.5~2.0m,可以实现较好的加固效果。

[0057]

螺纹扩大体指由多个不同直径的螺旋叶片组成,并且多个螺旋叶片沿桩体的长度方向排列的螺旋叶片组。

[0058]

综上所述:本发明的有益效果具体体现在,该装置在现有的基础上进行改进,利用利用可回收稳定高承载可回收旋拧螺纹扩大体钢桩技术,因其螺旋钻孔施工,解决了其他支护桩、加固桩难以穿透密实土层的问题;利用可回收稳定高承载可回收旋拧螺纹扩大体钢桩技术,因其可回收反复利用,解决了施工造价昂贵问题;利用可回收稳定高承载可回收旋拧螺纹扩大体钢桩技术,因其机械小、可多角度施工,解决了施工空间紧张问题;利用可回收稳定高承载可回收旋拧螺纹扩大体钢桩技术,因其施工速度快、钢桩施工完毕立即生效,现浇混凝土结构后续施工工期受水泥凝结硬化周期限制问题;

[0059]

可靠稳定的扩大头承载系统、可提供的承载力大而稳定。100%的全回收、 360度施工角度、全断面螺纹扩大体直径可改、、二次注浆可二次增加承载力、施工速度快,工效高,成本低、静音环保。

[0060]

另外一大特点,由于其采用液压动力头旋转钻进,大直径的螺纹叶片可以即使立即提供稳定足够的承载力,因此用于基坑事故抢险加固有奇效,还可以用于各种需要抢险加固支撑的危险场景。

[0061]

(1)采用旋拧螺纹钢管桩超前施工支撑钢管桩,钢管桩深入地下底板 7-20米,旋拧螺旋叶片形成的扩大头有力的提供足够的承载反力解决了斜抛撑底板式牛腿底座的形式的缺点,解决了二次分割底板施工的问题。留土也不需要留置。

[0062]

(2)采用旋拧螺纹钢管桩解决了自稳式基坑支护的几个缺点

[0063]

①

由于采用了大功率的液压旋转动力头,旋转钻进方式解决了自稳式钢管桩施工

需要震动设备噪音大的缺点。

[0064]

②

由于采用了大功率的液压旋转动力头,旋转钻进旋拧螺纹钢管桩解决了自稳式基坑支护中遇到硬土层或较长钢管桩需要锚杆机引孔以及由此造成的泥浆污染缺点。

[0065]

③

由于采用不同直径的螺纹叶片可以形成直径0.3-1.5m直径的由螺旋叶片组成的螺纹钢管桩扩大头,扩大头可提供足够大的承载力以及稳定的承载力。

[0066]

④

由于螺旋叶片可以组成大直径的扩大头,因而可以提供足够的承载力从而在同等条件下不需要通过注浆来提高承载力,从而解决因注浆问题导致工期延长成本增加。

[0067]

(3)采用旋拧螺纹钢管桩解决了既有结构基础加固和抗浮锚杆桩施工的几个缺点。

[0068]

①

由于采用不同直径的螺纹叶片可以形成直径0.3-1.5m直径的由螺旋叶片组成的螺纹钢管桩扩大头,扩大头可提供足够大的承载力以及稳定的承载力。不需要扩大头注浆解决了注浆导致承载力不足的问题。

[0069]

②

由于采用不同直径的螺纹叶片可以形成直径0.3-1.5m直径的由螺旋叶片组成的螺纹钢管桩扩大头,扩大头可提供足够大的承载力以及稳定的承载力。解决了锚杆桩直径较小承载力低的缺点。

[0070]

③

由于钢管直通底板,采用钢片止水片即解决了防水难的问题。

[0071]

(4)采用采用旋拧螺纹钢管桩解决了水利湖泊、河道等驳岸加固的几个缺点

[0072]

①

由于采用静音的液压旋转动力头,旋转钻进解决了水利湖泊、河道等驳岸加固震动设备噪音的问题。

[0073]

②

由于施工中采用液压旋转动力头旋转钻进,不造成泥浆污染。

[0074]

(5)采用采用旋拧螺纹钢管桩解决高土质边坡加固的几个缺点

[0075]

①

由于螺旋叶片可以组成大直径的扩大头,因而可以提供足够的承载力从而在同等条件下不需要通过注浆来提高承载力,从而解决因注浆问题导致工期延长成本增加。

[0076]

该稳定高承载可回收旋拧螺纹扩大体钢桩效果更好,该装置通过设置的同步带和螺纹套21,使得该装置能够利用自身的旋转使得钢管桩本体20能够向周围自动喷水,而且还能够利用顶块31对通孔23内部清理堵塞物,提升了装置的功能性,同时还能够利用装置上的牵引钢绳4拉动装置内部的阻力块6,使得阻力块6能够对第一连接筒2和第二连接筒9进行对接,在扭矩过大时阻力块6会自动收缩,使得第一连接筒2在第二连接筒9的内部滑转,从而使得该装置能够在遇到岩层时自动保护钢管桩并停转,提升了使用时的安全性。

[0077]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。