1.本实用新型涉及一种海上风电吸力筒,具体涉及一种海上风电吸力筒筒内土体加固装置。

背景技术:

2.海上风电因风速较高、风向稳定、湍流强度较小、土地成本较低和能源运输成本小等优点,成为近期全球各国能源开发的主要方向之一。海上风电建设中,风机基础的投入巨大,为了应对复杂的海上环境,目前海上风电基础类型多样,主要的风机基础类型有单桩基础和吸力筒型基础等,其中吸力筒型基础由于其浮运便捷、吸力下沉安装快速和抗倾覆承载力高成为近期海上风电的研究重点。

3.吸力筒型基础具有浅基础承载特点,对海上风电场浅层土体的强度及变形模量有一定的要求,而我国海上风电场浅层土体多以淤泥质黏土为主,强度及压缩模量均较低,限制了吸力筒型基础的应用。

技术实现要素:

4.为解决以上问题,本实用新型提供一种海上风电吸力筒筒内土体加固装置,有效提高筒内土体排水效率,为吸力筒基础的安全运行提供安全储备。

5.本实用新型采用的技术方案是:一种海上风电吸力筒筒内土体加固装置,焊接于吸力筒内壁上,其特征在于:包括筒内加劲条、排水条、挡土层、排水层和排水孔,所述筒内加劲条焊接于吸力筒内壁,沿筒壁均匀分布;所述排水条焊接于吸力筒顶盖底部,以吸力筒中心轴为原点向外辐射分布;所述排水条内部通道与筒内加劲条的内部通道对应贯通相连,形成排水通道;所述挡土层设置在筒内加劲条的内壁,所述排水层填充于排水通道内;所述排水孔设置在吸力筒顶盖上,贯穿排水条上表面。

6.作为优选,所述筒内加劲条边壁设有用以排出筒内土体的水分加速土体固结的边孔。

7.进一步的,所述边孔孔径为10mm~200mm。

8.作为优选,所述挡土层与筒内加劲条内边壁等宽等长,厚度为2mm~20mm。

9.作为优选,所述排水层为排水织物或颗粒物,排水颗粒物粒径为0.75mm~10mm。

10.作为优选,所述排水孔与吸力筒抽负压孔设置为一体,或单独设置,孔径为10mm~500mm。

11.作为优选,所述筒内加劲条长度不大于吸力筒筒裙长度,宽度为50mm~500mm,相邻所述筒内加劲条1之间的间距为500mm~3000mm。

12.作为优选,所述筒内加劲条底部为减阻锥,顶部宽度与排水条等宽。

13.作为优选,所述筒内加劲条和排水条由槽钢或角钢制成。

14.作为优选,所述挡土层为挡土织物或格栅。

15.本实用新型取得的有益效果是:本实用新型的加固装置焊接于吸力筒内壁上,刚

度较大,可替代吸力筒基础内加劲肋板,加强吸力筒基础主体结构刚度;加固装置内填充有排水层(土工织物或排水颗粒物),可将筒内土体所含的自由水通过土工织物或排水颗粒物行程的优势渗流排出,加快筒内土体的固结速率;加固装置沿筒壁均匀排布,自泥面处到筒底均有分布,大大缩短了筒内土体的固结排水路径,有效提高筒内土体排水效率;筒内土体排水固结后,土体的强度和变形模量均有所提高,经验证对吸力筒的承载力和变形均产生有益作用,为吸力筒基础的安全运行提供较高的安全储备。

附图说明

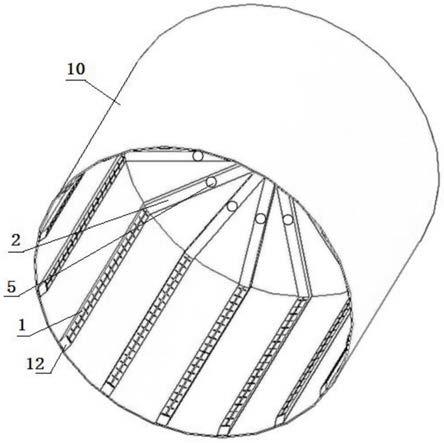

16.图1为本实用新型的加固装置立体图;

17.图2为本实用新型的加固装置横断面布置图;

18.图3为图2的a处放大图;

19.图4为本实用新型的加固装置纵断面示意图;

20.图5为图4的b处放大图;

21.图6为图4的c处放大图;

22.图7为图4的d处放大图;

23.图8为加劲条上开槽示意图;

24.图9为加劲条上开孔示意图;

25.图10-11为筒内土体加固工况承载力变化图。

26.附图标记:1、加劲条;2、排水条;3、挡土层;4、排水层;5、排水孔;11、边孔;12、减阻锥;51、阻水螺栓;10、吸力筒;20、吸力筒顶盖;30、吸力筒筒裙。

具体实施方式

27.下面结合附图和具体实施例对本实用新型作更进一步的说明。

28.如图1-9所示,本实用新型的一种海上风电吸力筒筒内土体加固装置,焊接于吸力筒10内壁上,刚度较大,可替代吸力筒基础内加劲肋板,加强吸力筒基础主体结构刚度。加固装置沿吸力筒10筒壁均匀排布,自泥面处到筒底均有分布,大大缩短了筒内土体的固结排水路径,有效提高筒内土体排水效率;筒内土体排水固结后,土体的强度和变形模量均有所提高,经验证对吸力筒的承载力和变形均产生有益作用,为吸力筒基础的安全运行提供较高的安全储备。

29.该加固装置包括筒内加劲条1、排水条2、挡土层3、排水层4和排水孔5,筒内加劲条1焊接于吸力筒10内壁,沿筒壁均匀分布,沿筒周间距(即相邻筒内加劲条1之间的间距)为500mm~3000mm,筒内加劲条1长度不大于吸力筒筒裙30长度,宽度为50mm~500mm。

30.结合图8和图9,筒内加劲条1边壁开设有边孔11(或边槽),用以排出筒内土体的水分加速土体固结。边孔11孔径为10mm~200mm,或边槽槽宽为10mm~200mm。

31.结合图7所示,筒内加劲条1底部为12减阻锥,在吸力筒10安装过程中利于破土减阻;筒内加劲条1顶部与排水条2等宽。

32.排水条2焊接于吸力筒顶盖20底部,以吸力筒10中心轴为原点向外辐射分布;排水条2内部通道与筒内加劲条1的内部通道对应贯通相连,形成排水通道;挡土层3设置在筒内加劲条1的内壁,与筒内加劲条1内边壁等宽等长,厚度为2mm~20mm;排水层4填充于排水通

道内,本实施例中,排水层4为排水织物或颗粒物,排水颗粒物粒径为0.75mm~10mm,筒内土体所含的自由水通过土工织物或排水颗粒物行程的优势渗流排出,加快筒内土体的固结速率。

33.排水孔5设置在吸力筒顶盖20上,贯穿排水条2上表面,排水孔5与吸力筒抽负压孔设置为一体,或单独设置,孔径为10mm~500mm。排水孔5内含阻水螺栓51,在吸力筒10抽负压安装时用以消除加固装置对负压下沉的不利影响,待吸力筒10安装到位后卸除阻水螺栓51,加固筒内土体。

34.本实施例中,筒内加劲条1和排水条2由槽钢或角钢制成,挡土层3为挡土织物或格栅。

35.如图1和图2,海上风电吸力筒筒内土体加固装置共设有16根筒内加劲条1,本实施例所展示的吸力筒10为无分仓钢制结构,筒内加劲条1和排水条2均采用槽钢制成,分别焊接于吸力筒筒裙30内壁和吸力筒顶盖下部,槽钢壁厚10mm,宽度200mm,筒内加劲条1长度为9600mm,排水条2长度为5500mm。本实施中挡土层3采用5mm厚土工织物,内嵌于筒内加劲条1内。筒内加劲条1和排水条2贯通的排水通道内均填充粒径5mm的砂土颗粒物,用以排水。排水孔5与吸力筒负压安装孔相通,排水孔5孔径为200mm,内含阻水螺栓51,阻水螺栓51外径为200mm,内径内180mm。

36.本实用新型的加固装置焊接于吸力筒10内壁上,刚度较大,加强吸力筒型基础主体结构刚度;加固装置内填充有排水织物或颗粒物,可将筒内土体所含的自由水通过排水织物或颗粒物行程的优势渗流排出,加快筒内土体的固结速率;加固装置沿筒壁均匀排布,自泥面处到筒底均有分布,大大缩短了筒内土体的固结排水路径,有效提高筒内土体排水效率;筒内土体排水固结后,土体的强度和变形模量均有所提高,在加固筒周1m范围内土体时,吸力筒的水平承载力和抗倾覆承载力分别提高了10.52%和27.56%,如图10-11所示,本实用新型的加固装置大幅提高了吸力筒承载力,在同等荷载组合下,利用该结构的吸力筒可缩小设计工程量5%,节省5%基础造价。

37.以上显示和描述了本实用新型的基本原理和主要结构特征。本实用新型不受上述实例的限制,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。