1.本发明属于建筑工程技术领域,具体的说是一种高稳定性的生态护脚埋石混凝土施工方法。

背景技术:

2.埋石混凝土也叫块石混凝土,利用埋石混凝土铺设的道路,具有节约水泥、提高强度和减少温度裂缝等优点。

3.现有的护脚混凝土施工工艺是将地基挖开后,铺设级配碎石并压紧,再在砂石上浇筑混凝土。当其长期被水浸泡和碾压后,极易造成地基泥土松动,使混凝土受力不均发生开裂,甚至发生崩碎,造成危险。为此,本发明提供一种高稳定性的生态护脚埋石混凝土施工方法。

技术实现要素:

4.为了弥补现有技术的不足,优化现有的护脚混凝土施工工艺,解决护脚易因长期被水浸泡和碾压后,造成地基泥土松动,混凝土受力不均而发生开裂,甚至发生崩碎,造成危险的问题,本发明提出的一种高稳定性的生态护脚埋石混凝土施工方法。

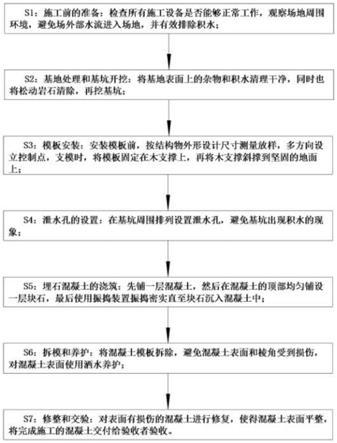

5.本发明解决其技术问题所采用的技术方案是:本发明所述的一种高稳定性的生态护脚埋石混凝土施工方法,该工艺包括以下步骤:

6.s1:施工前的准备:检查所有施工设备是否能够正常工作,观察场地周围环境,避免场外部水流进入场地,并有效排除积水;

7.s2:场地清理和基坑开挖:将基地表面上的杂物和积水清理干净,同时也将松动岩石清除,再挖基坑;

8.s3:模板安装:安装模板前,按结构物外形设计尺寸测量放样,多方向设立控制点,支模时,将模板固定在木支撑上,再将木支撑斜撑到坚固的地面上;

9.s4:泄水孔的设置:在基坑周围设置泄水孔,避免基坑出现积水的现象;

10.s5:埋石混凝土的浇筑:先铺一层混凝土,然后在混凝土的顶部均匀铺设一层块石,最后使用振捣装置振捣密实直至块石沉入混凝土中;

11.s6:拆模和养护:将混凝土模板拆除,避免混凝土表面和棱角受到损伤,对混凝土表面洒水养护;

12.s7:修整和交接验收:对表面有损伤的混凝土进行修复,使得混凝土表面平整,将完成施工的混凝土交付给验收者验收。

13.进一步,一次浇筑混凝土块体积大于埋石所用的块石体积的三倍,而且块石的质地坚硬新鲜,无分化或裂缝;块石的饱和抗压强度大于设计要求强度(40mpa),需要将块石清洗干净。

14.进一步,所述振捣装置包括机架和振捣机构;所述振捣机构包括振捣电机、振捣外管和振捣头;所述振捣电机固接在机架的顶部;所述振捣外管固接在振捣电机的输出轴;所

述振捣头连接在振捣外管的一端;所述振捣头的外壁固接有套筒;所述套筒的外侧壁开设有多个凹槽;所述凹槽内转动连接有一号转轴;所述一号转轴的外壁套设且固接有振捣杆;所述套筒的外壁在凹槽的开口处固接有弹性布,且弹性布的表面涂有防水涂料;工作时,将本装置移动到指定位置后,启动振捣电机,使得振捣电机通过振捣外管带动振捣头震动,使得混凝土充分的进入石块的缝隙之间;当振捣头遇到护脚的倾斜面处时,由于振捣杆能够转动,实现角度的变化,能够使得振捣杆更加贴合护脚的倾斜面,再通过振捣电机带动振捣头和振捣杆进行震动,使得混凝土充分的进入石块的缝隙之间;其中,弹性布的设置,能够避免混凝土进入凹槽内,避免影响振捣杆的转动,提高了本装置的整体使用效果。

15.进一步,所述套筒的顶部贯穿且滑动连接有推杆,且推杆的一端位于凹槽内;所述一号转轴的侧壁固接有一号板,且一号板的顶部开设有限位槽;所述推杆的底端位于限位槽内;所述凹槽的内壁固接有二号板,且二号板位于一号转轴的下方;所述一号板与二号板之间固接有一号弹簧;工作时,当需要调节振捣杆的角度时,通过推杆挤压一号板,使得一号板带动转轴转动,进而实现对振捣杆角度的调节,此时能够使振捣杆更加贴合护脚的倾斜面,使得混凝土充分的进入石块的缝隙之间,二号板和一号弹簧的设置,便于实现对一号板的复位;限位槽的设置,使得推杆的底端一直与一号板接触。

16.进一步,所述机架的顶部固接有电缸;所述电缸的输出端固接有直杆;所述直杆的底端固接有压板;所述机架的内部设置有空腔,且空腔位于电机的下方,机架的顶部均匀开设有通孔,通孔与空腔连通;所述直杆的外壁固接有三号板,且三号板位于空腔内;所述三号板的底部铰接有连杆,且连杆的另一端铰接有齿条;所述齿条滑动连接在空腔的底部,且齿条的一端通过二号弹簧与空腔的内侧壁连接;所述空腔的底部转动连接有二号转轴;所述二号转轴的外壁套设且固接有齿轮;所述齿轮与齿条相互啮合;所述二号转轴的底端固接有扇叶;工作时,当混凝土被振捣结束后,再利用电缸、直杆和压板实现对混凝土的压实,电缸通过直杆带动压板挤压混凝土,在这个过程中,当直杆向下运动时,直杆带动三号板向下运动,进而使三号板挤压连杆,使得连杆推动齿条向右移动,于是齿轮与齿条产生啮合运动,于是二号转轴产生转动,进而使扇叶产生转动,扇叶产生的风将吹向振捣电机,实现对振捣电机的降温,有利于提高振捣电机的使用寿命;当直杆向上运动时,直杆和三号板向上运动,连杆回退,由于二号弹簧的弹力,使得齿条回退到初始位置,也将使得齿轮、二号转轴和扇叶转动,进而实现对振捣电机的降温。

17.本发明的有益效果如下:

18.1.本发明所述的一种高稳定性的生态护脚埋石混凝土施工方法,通过施工准备

→

场地清理与基坑开挖

→

模板安装

→

泄水孔的布置

→

块石混凝土的浇筑

→

拆模和养护

→

修整和交接验收的连续实施,使得埋石混凝土的埋石率达到20%,提高了护脚的整体牢固强度,且当长期被水浸泡和碾压后,不易造成地基的泥土松动,不易使得混凝土受力不均而发生开裂。

19.2.本发明所述的一种高稳定性的生态护脚埋石混凝土施工方法,通过设置振捣机构,在振捣混凝土时,通过调节振捣杆的角度,使得振捣杆更加贴合护脚的倾斜面,使得混凝土充分的进入石块的缝隙之间。

附图说明

20.下面结合附图对本发明作进一步说明。

21.图1为本发明的工艺流程图;

22.图2为本发明的整体结构示意图;

23.图3为图2中a处局部放大图;

24.图4为图2中b处局部放大图;

25.图5为本发明中振捣头的局部剖面示意图;

26.图6是图5中c处局部放大图;

27.图7为本发明中的套筒的结构示意图;

28.图中:1、机架;21、电机;22、振捣外管;23、振捣头;24、套筒;25、凹槽;26、一号转轴;27、振捣杆;28、弹性布;31、推杆;32、一号板;33、限位槽;34、二号板;35、一号弹簧;41、电缸;42、直杆;43、压板;44、空腔;45、通孔;46、三号板;47、连杆;48、齿条;49、二号弹簧;410、二号转轴;411、齿轮;412、扇叶。

具体实施方式

29.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

30.如图1至图7所示,本发明所述的一种高稳定性的生态护脚埋石混凝土施工方法,该工艺包括以下步骤:

31.s1:施工前的准备:检查所有施工设备是否能够正常工作,观察场地周围环境,避免场外部水流进入场地,并有效排除积水;

32.s2:场地清理和基坑开挖:将基地表面上的杂物和积水清理干净,同时也将松动岩石清除,再挖基坑;

33.s3:模板安装:安装模板前,按结构物外形设计尺寸测量放样,多方向设立控制点,支模时,将模板固定在木支撑上,再将木支撑斜撑到坚固的地面上;

34.s4:泄水孔的设置:在基坑周围排列设置泄水孔,避免基坑出现积水的现象;

35.s5:埋石混凝土的浇筑:先铺一层混凝土,然后在混凝土的顶部均匀铺设一层块石,最后使用振捣装置振捣密实直至块石沉入混凝土中;

36.s6:拆模和养护:将混凝土模板拆除,避免混凝土表面和棱角受到损伤,对混凝土表面使用洒水养护;

37.s7:修整和交接验收:对表面有损伤的混凝土进行修复,使得混凝土表面平整,将完成施工的混凝土交付给验收者验收。

38.为了进一步实现本发明的内容,一次浇筑混凝土块体积大于埋石所用的块石体积的三倍,而且块石的质地坚硬新鲜,无分化或裂缝;块石的饱和抗压强度大于设计要求强度(40mpa),需要将块石清洗干净;浇筑完成后,需要精心养护,要经常给混凝土洒水,使其保持湿润。

39.为了进一步实现本发明的内容,所述振捣装置包括机架1和振捣机构;所述振捣机构包括振捣电机21、振捣外管22和振捣头23;所述振捣电机21固接在机架1的顶部;所述振捣外管22固接在振捣电机21的输出轴;所述振捣头23连接在振捣外管22的一端;所述振捣

头23的外壁固接有套筒24;所述套筒24的外侧壁开设有多个凹槽25;所述凹槽25内转动连接有一号转轴26;所述一号转轴26的外壁套设且固接有振捣杆27;所述套筒24的外壁在凹槽25的开口处固接有弹性布28,且弹性布28的表面涂有防水涂料;工作时,将本装置移动到指定位置后,启动振捣电机21,使得振捣电机21通过振捣外管22带动振捣头23震动,使得混凝土充分的进入石块的缝隙之间;当振捣头23遇到护脚的倾斜面处时,由于振捣杆27能够转动,实现角度的变化,能够使振捣杆27更加贴合护脚的倾斜面,再通过振捣电机21带动振捣头23和振捣杆27进行震动,使得混凝土充分的进入石块的缝隙之间;其中,弹性布28的设置,能够避免混凝土进入凹槽25内,避免影响振捣杆27的转动,提高了本装置的整体使用效果。

40.为了进一步实现本发明的内容,所述套筒24的顶部贯穿且滑动连接有推杆31,且推杆31的一端位于凹槽25内;所述一号转轴26的侧壁固接有一号板32,且一号板32的顶部开设有限位槽33;所述推杆31的底端位于限位槽33内;所述凹槽25的内壁固接有二号板34,且二号板34位于一号转轴26的下方;所述一号板32与二号板34之间固接有一号弹簧35;工作时,当需要调节振捣杆27的角度时,通过推杆31挤压一号板32,使得一号板32带动一号转轴26转动,进而实现对振捣杆27角度的调节,此时能够使振捣杆27更加贴合护脚的倾斜面,使得混凝土充分的进入石块的缝隙之间,二号板34和一号弹簧35的设置,便于实现对一号板32的复位;限位槽33的设置,使得推杆31的底端一直与一号板32接触。

41.为了进一步实现本发明的内容,所述机架1的顶部固接有电缸41;所述电缸41的输出端固接有直杆42;所述直杆42的底端固接有压板43;所述机架1的内部设置有空腔44,且空腔44位于电机21的下方,机架1的顶部均匀开设有通孔45,通孔45与空腔44连通;所述直杆42的外壁固接有三号板46,且三号板46位于空腔44内;所述三号板46的底部铰接有连杆47,且连杆47的另一端铰接有齿条48;所述齿条48滑动连接在空腔44的底部,且齿条48的一端通过二号弹簧49与空腔44的内侧壁连接;所述空腔44的底部转动连接有二号转轴410;所述二号转轴410的外壁套设且固接有齿轮411;所述齿轮411与齿条48相互啮合;所述二号转轴410的底端固接有扇叶412;工作时,当混凝土被振捣结束后,再利用电缸41、直杆42和压板43实现对混凝土的压实,电缸41通过直杆42带动压板43挤压混凝土,在这个过程中,当直杆42向下运动时,直杆42带动三号板46向下运动,进而使得三号板46挤压连杆47,使得连杆47推动齿条48向右移动,于是齿轮411与齿条48产生啮合运动,于是二号转轴410产生转动,进而使得扇叶412产生转动,扇叶412产生的风将吹向振捣电机21,实现对振捣电机21的降温,有利于提高振捣电机21的使用寿命;当直杆42向上运动时,直杆42和三号板46向上运动,连杆47回退,由于二号弹簧49的弹力,使得齿条48回退到初始位置,也将使得齿轮411、二号转轴410和扇叶412转动,进而实现对振捣电机21的降温。

42.工作原理:将本装置移动到指定位置后,启动振捣电机21,使得振捣电机21通过振捣外管22带动振捣头23震动,使得混凝土充分的进入石块的缝隙之间;当振捣头23遇到护脚的倾斜面处时,通过推杆31挤压一号板32,使得一号板32带动一号转轴26转动,进而实现对振捣杆27角度的调节,此时能够使振捣杆27更加贴合护脚的倾斜面,使得混凝土充分的进入石块的缝隙之间,能够使得振捣杆27更加贴合护脚的倾斜面,再通过振捣电机21带动振捣头23和振捣杆27进行震动,使得混凝土充分的进入石块的缝隙之间;其中弹性布28的设置,能够避免混凝土进入凹槽25内,从而不会影响振捣杆27的转动,提高了本装置的整体

使用效果;当混凝土被振捣结束后,再利用电缸41、直杆42和压板43实现对混凝土的压实,电缸41通过直杆42带动压板43挤压混凝土,在这个过程中,当直杆42向下运动时,直杆42带动三号板46向下运动,进而使得三号板46挤压连杆47,使得连杆47推动齿条48向右移动,于是齿轮411与齿条48产生啮合运动,于是二号转轴410产生转动,进而使得扇叶412产生转动,扇叶412产生的风将吹向振捣电机21,实现对振捣电机21的降温,有利于提高振捣电机21的使用寿命;当直杆42向上运动时,直杆42和三号板46向上运动,连杆47回退,由于二号弹簧49的弹力,使得齿条48回退到初始位置,也将使得齿轮411、二号转轴410和扇叶412转动,进而实现对振捣电机21的降温。

43.上述前、后、左、右、上、下均以说明书附图中的图2为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

44.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

45.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。