1.本实用新型涉及竹筒加工技术领域,尤其涉及一种卧式竹板圆筒成型机。

背景技术:

2.圆筒冲压设备是加工圆筒时常用到的装置,一般包括芯模以及分别设置在芯模左右两侧的两片弧形夹板,加工时,先将竹板立置在芯模与一片弧形夹板之间,驱动该弧形夹板将竹板中部压弯并靠紧在芯模上,然后再驱动另一片弧形夹板从另一侧将竹板的两端压紧在芯模上。传统的圆筒冲压设备多为单模穴型式,不仅加工效率慢,而且每调整一次冲压部件时都需要重新拆装,不可避免的会对加工精度造成影响。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是提供一种加工效率高、精度高的卧式竹板圆筒成型机。

4.为了解决上述技术问题,本实用新型采用的技术方案为:一种卧式竹板圆筒成型机,包括机架以及分别设置在所述机架上的第一成型组件和第二成型组件;

5.所述机架包括支撑架和工作台,所述工作台水平设置在所述支撑架的顶部,所述工作台的顶面沿第一水平轴线间隔设有两个以上模穴,每个所述模穴中均设置一组所述第一成型组件以及一组所述第二成型组件;

6.所述第一成型组件包括第一油缸和第一热压板,所述第一油缸设置在所述模穴沿第二水平轴线的一侧,所述第一油缸与所述第一热压板连接,所述第一油缸用以驱动所述第一热压板在第二水平轴线上移动,所述第二水平轴线垂直于所述第一水平轴线,所述第一热压板为弧形板,所述第一热压板设有第一竹板挤压面;

7.所述第一成型组件包括第二热压板,所述第二热压板设置在所述模穴沿第二水平轴线的另一侧,所述第二热压板为弧形板,所述第二热压板设有第二竹板挤压面,所述第二竹板挤压面与所述第一竹板挤压面相对设置;

8.所述第一热压板和第二热压板拼合后呈圆筒状。

9.在可选实施例中,所述第一热压板的底面沿第一竖直轴线设有两个以上第一定位槽,所述第一热压板的顶面沿第一竖直轴线设有两个以上第一定位柱,一个所述第一热压板的第一定位槽与另一个所述第一热压板的第一定位柱插接配合,所述第二热压板的底面沿第二竖直轴线设有两个以上第二定位槽,所述第二热压板的顶面沿第二竖直轴线设有两个以上第二定位柱,一个所述第二热压板的第二定位槽与另一个所述第二热压板的第二定位柱插接配合。

10.在可选实施例中,所述第一竹板挤压面和第二竹板挤压面上均设有植物蜡层。

11.在可选实施例中,所述第一油缸与所述工作台可拆卸连接,所述第一热压板与所述第一油缸可拆卸连接,所述第二热压板与所述工作台可拆卸连接。

12.在可选实施例中,所述第一竹板挤压面和第二竹板挤压面上均设有防滑层。

13.在可选实施例中,所述支撑架的底部设有脚轮。

14.本实用新型的有益效果在于:提供一种卧式竹板圆筒成型机,包括机架以及分别设置在所述机架上的第一成型组件和第二成型组件,在支撑架上水平设有工作台,工作台上间隔设有两个以上模穴,在每个模穴中均对应设置一组第一成型组件和第二成型组件,使用时,将待成型竹板放置在第一热压板和第二热压板之间,利用第一竹板挤压面和第二竹板挤压面对竹板进行加热软化并逐渐挤压成型。采用本实用新型提供的卧式竹板圆筒成型机的优势在于,相较于传统的单模穴设备具有更高的效率,可同时进行多组相同或不同规格的竹筒的成型作业,而且无需频繁调整冲压部件,可灵活适应不同直径、壁厚的各种竹筒的加工,有助于提高冲压精度,保证成型后产品的一致性。

附图说明

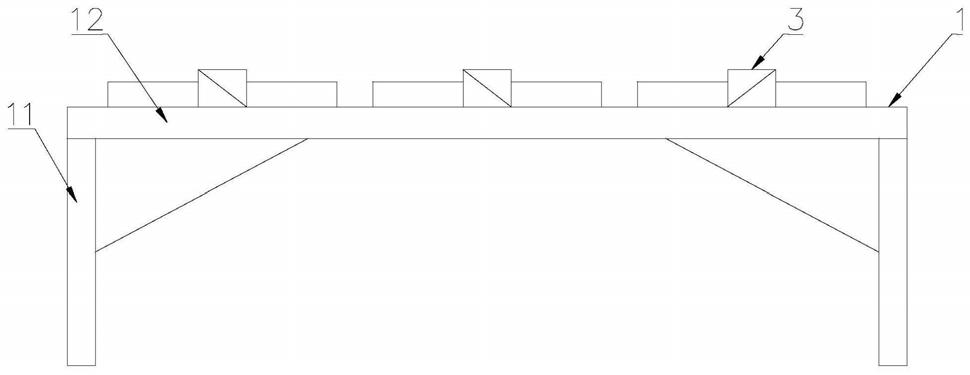

15.图1所示为本实用新型实施例的卧式竹板圆筒成型机的主视图;

16.图2所示为本实用新型实施例的卧式竹板圆筒成型机的俯视图;

17.标号说明:

18.1、机架;11、支撑架;12、工作台;121、模穴;

19.2、第一成型组件;21、第一油缸;22、第一热压板;221、第一竹板挤压面;

20.3、第二成型组件;31、第二热压板;311、第二竹板挤压面。

具体实施方式

21.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

22.请参照图1和图2所示,本实用新型的一种卧式竹板圆筒成型机,包括机架以及分别设置在所述机架上的第一成型组件和第二成型组件;

23.所述机架包括支撑架和工作台,所述工作台水平设置在所述支撑架的顶部,所述工作台的顶面沿第一水平轴线间隔设有两个以上模穴,每个所述模穴中均设置一组所述第一成型组件以及一组所述第二成型组件;

24.所述第一成型组件包括第一油缸和第一热压板,所述第一油缸设置在所述模穴沿第二水平轴线的一侧,所述第一油缸与所述第一热压板连接,所述第一油缸用以驱动所述第一热压板在第二水平轴线上移动,所述第二水平轴线垂直于所述第一水平轴线,所述第一热压板为弧形板,所述第一热压板设有第一竹板挤压面;

25.所述第一成型组件包括第二热压板,所述第二热压板设置在所述模穴沿第二水平轴线的另一侧,所述第二热压板为弧形板,所述第二热压板设有第二竹板挤压面,所述第二竹板挤压面与所述第一竹板挤压面相对设置;

26.所述第一热压板和第二热压板拼合后呈圆筒状。

27.从上述描述可知,本实用新型的有益效果在于:提供一种卧式竹板圆筒成型机,包括机架以及分别设置在所述机架上的第一成型组件和第二成型组件,在支撑架上水平设有工作台,工作台上间隔设有两个以上模穴,在每个模穴中均对应设置一组第一成型组件和第二成型组件,使用时,将待成型竹板放置在第一热压板和第二热压板之间,利用第一竹板挤压面和第二竹板挤压面对竹板进行加热软化并逐渐挤压成型。采用本实用新型提供的卧

式竹板圆筒成型机的优势在于,相较于传统的单模穴设备具有更高的效率,可同时进行多组相同或不同规格的竹筒的成型作业,而且无需频繁调整冲压部件,可灵活适应不同直径、壁厚的各种竹筒的加工,有助于提高冲压精度,保证成型后产品的一致性。

28.进一步的,所述第一热压板的底面沿第一竖直轴线设有两个以上第一定位槽,所述第一热压板的顶面沿第一竖直轴线设有两个以上第一定位柱,一个所述第一热压板的第一定位槽与另一个所述第一热压板的第一定位柱插接配合,所述第二热压板的底面沿第二竖直轴线设有两个以上第二定位槽,所述第二热压板的顶面沿第二竖直轴线设有两个以上第二定位柱,一个所述第二热压板的第二定位槽与另一个所述第二热压板的第二定位柱插接配合。

29.从上述描述可知,根据成型圆筒的高度规格,可灵活选择第一热压板和第二热压板的个数进行装配组合,扩大了装置的适用范围。

30.进一步的,所述第一竹板挤压面和第二竹板挤压面上均设有植物蜡层。

31.从上述描述可知,植物蜡层起到保护以及防止竹板开裂的作用。

32.进一步的,所述第一油缸与所述工作台可拆卸连接,所述第一热压板与所述第一油缸可拆卸连接,所述第二热压板与所述工作台可拆卸连接。

33.从上述描述可知,上述部件采用可拆卸连接,既使为了方便安装拆卸和维护,也便于根据实际加工竹筒的直径、厚度等参数来调整部件规格。

34.进一步的,所述第一竹板挤压面和第二竹板挤压面上均设有防滑层。

35.从上述描述可知,防滑层起到增大摩擦系数,防止竹板打滑的作用。

36.进一步的,所述支撑架的底部设有脚轮。

37.从上述描述可知,脚轮可采用带有自锁结构的脚轮,从而方便装置的移动和固定。

38.请参照图1和图2所示,本实用新型的实施例一为:一种卧式竹板圆筒成型机,包括机架1以及分别设置在所述机架1上的第一成型组件2和第二成型组件3;

39.所述机架1包括支撑架11和工作台12,所述工作台12水平设置在所述支撑架11的顶部,所述工作台12的顶面沿第一水平轴线间隔设有两个以上模穴121,每个所述模穴121中均设置一组所述第一成型组件2以及一组所述第二成型组件3;

40.所述第一成型组件2包括第一油缸21和第一热压板22,所述第一油缸21设置在所述模穴121沿第二水平轴线的一侧,所述第一油缸21与所述第一热压板22连接,所述第一油缸21用以驱动所述第一热压板22在第二水平轴线上移动,所述第二水平轴线垂直于所述第一水平轴线,所述第一热压板22为半圆弧形的弧形板,所述第一热压板22设有第一竹板挤压面221;

41.所述第一成型组件2包括第二热压板31,所述第二热压板31设置在所述模穴121沿第二水平轴线的另一侧,所述第二热压板31为半圆弧形的弧形板,所述第二热压板31设有第二竹板挤压面311,所述第二竹板挤压面311与所述第一竹板挤压面221相对设置;

42.所述第一热压板22和第二热压板31拼合后呈圆筒状。

43.所述第一热压板22的底面沿第一竖直轴线设有两个以上第一定位槽,所述第一热压板22的顶面沿第一竖直轴线设有两个以上第一定位柱,一个所述第一热压板22的第一定位槽与另一个所述第一热压板22的第一定位柱插接配合,所述第二热压板31的底面沿第二竖直轴线设有两个以上第二定位槽,所述第二热压板31的顶面沿第二竖直轴线设有两个以

上第二定位柱,一个所述第二热压板31的第二定位槽与另一个所述第二热压板31的第二定位柱插接配合。所述第一定位槽、第一定位柱、第二定位槽和第二定位柱的截面形状均为圆形。所述第一竹板挤压面221和第二竹板挤压面311上均设有植物蜡层,所述植物蜡层的厚度范围为3mm~8mm。所述第一油缸21与所述工作台12可拆卸连接,所述第一热压板22与所述第一油缸21可拆卸连接,所述第二热压板31与所述工作台12可拆卸连接。所述第一竹板挤压面221和第二竹板挤压面311上均设有防滑层,所述防滑层为导热硅胶层。所述支撑架11的底部设有脚轮。

44.综上所述,本实用新型提供一种卧式竹板圆筒成型机,包括机架以及分别设置在所述机架上的第一成型组件和第二成型组件,在支撑架上水平设有工作台,工作台上间隔设有两个以上模穴,在每个模穴中均对应设置一组第一成型组件和第二成型组件,使用时,将待成型竹板放置在第一热压板和第二热压板之间,利用第一竹板挤压面和第二竹板挤压面对竹板进行加热软化并逐渐挤压成型。采用本实用新型提供的卧式竹板圆筒成型机的优势在于,相较于传统的单模穴设备具有更高的效率,可同时进行多组相同或不同规格的竹筒的成型作业,而且无需频繁调整冲压部件,可灵活适应不同直径、壁厚的各种竹筒的加工,有助于提高冲压精度,保证成型后产品的一致性。根据成型圆筒的高度规格,可灵活选择第一热压板和第二热压板的个数进行装配组合,扩大了装置的适用范围。植物蜡层起到保护以及防止竹板开裂的作用。上述部件采用可拆卸连接,既使为了方便安装拆卸和维护,也便于根据实际加工竹筒的直径、厚度等参数来调整部件规格。防滑层起到增大摩擦系数,防止竹板打滑的作用。脚轮可采用带有自锁结构的脚轮,从而方便装置的移动和固定。

45.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。