1.本实用新型涉及竹材加工技术领域,更具体地说,涉及一种竹材方形弯曲机。

背景技术:

2.竹材由于有其独特的天然纹路,给人一种质朴与淡雅清新,竹材材质的家居用品备受大家的喜欢。

3.许多家居用品中很多涉及到方形状的用品,现有将竹材弯曲成方形形状,多是人工凭经验先将竹材软化后,然后将直线型的竹材弯曲成方形形状,全部弯曲步骤均是采用人工来进行弯曲,将直线型竹材弯曲成方形形状竹材的生产效率较低。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本实用新型的目的在于提供一种竹材方形弯曲机,它可以提高将直线型竹材弯曲成方形形状竹材的生产效率。

6.2.技术方案

7.为解决上述问题,本实用新型采用如下的技术方案。

8.一种竹材方形弯曲机,包括机座、定型块、第一挤压定型装置、第二挤压定型装置和两个限位板;定型块安装在机座上端面上;第一挤压定型装置和第二挤压定型装置均位于定型块周壁外侧并固定在机座上端面上,第二挤压定型装置位于第一挤压定型装置前侧,第一挤压定型装置与定型块之间形成定型腔;第二挤压定型装置包括第四压模块、第五压模块、第六压模块和三个第二气缸;第四压模块和第五压模块平行对称设置在定型块左右两侧;第四压模块位于第一挤压定型装置前端左侧;第五压模块位于第一挤压定型装置前端右侧;第六压模块设置在定型块前侧且位于第四压模块和第五压模块之间;第四压模块、第五压模块和第六压模块远离定型块的一端均与第二气缸的输出端固定连接,第四压模块、第五压模块和第六压模块均位于机座上端面上;第二气缸固定安装在机座上端面上;两个限位板并列对称固定设置在定型块左右两侧;左侧的限位板固定安装在第二气缸上且位于第四压模块前侧,右侧的限位板固定安装在第二气缸上且位于第五压模块前侧;左侧的限位板右端与定型腔左外侧壁对齐,右侧的限位板左端与定型腔右外侧壁对齐。

9.优选的,定型腔截面为u型。

10.优选的,第一挤压定型装置包括第一压模块、第二压模块、第三压模块和三个第一气缸;第一压模块和第三压模块平行对称设置在定型块左右两侧;第一压模块位于第四压模块后侧,第三压模块位于第五压模块后侧;第二压模块设置在第一压模块和第三压模块之间且位于定型块后侧;第一压模块、第二压模块和第三压模块均位于机座上端面上,第一压模块、第二压模块和第三压模块远离定型块的一端均与第一气缸的输出端固定连接;第一气缸固定安装在机座上端面上;定型腔由第一压模块、第二压模块、第三压模块和定型块围成。

11.优选的,限位板前侧至少设置一个第三气缸,第三气缸固定安装在机座上端面上;第三气缸的输出端对准定型腔靠近限位板的一端。

12.3.有益效果

13.相比于现有技术,本实用新型的优点在于:

14.(1)本实用通过第一挤压定型装置、定型块和第二挤压定型装置的设置,可以将软化的直线型竹材弯曲成方形形状的竹材。

15.(2)本实用通过第二挤压定型装置和第一挤压定型装置可以对竹材进行挤压定型。

16.(3)本实用通过限位板的设置,将竹材放置到定型腔内时,限位板与定型块能够将竹材夹紧定位到定型腔内。

17.(4)本实用通过第三气缸的设置,第三气缸的输出端可以推动竹材向定型腔内移动,从而摆脱人工推动竹材进行弯曲变形,进而提高生产效率。

附图说明

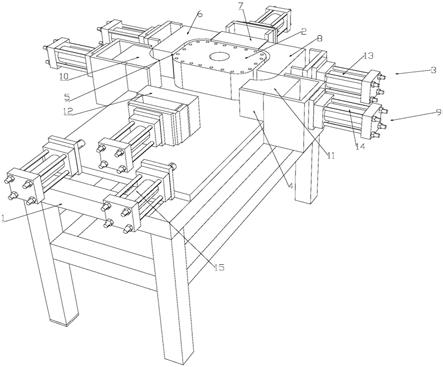

18.图1为本实用新型的立体结构示意图;

19.图2为本实用新型的俯视结构示意图;

20.图3为本实用新型的第三气缸的构示意图。

21.图中标号说明:

22.1机座、2定型块、3第一挤压定型装置、4限位板、5定型腔、6第一压模块、7第二压模块、8第三压模块、9第二挤压定型装置、10第四压模块、11第五压模块、12第六压模块、13第一气缸、14第二气缸、15第三气缸。

具体实施方式

23.请参阅图1-3的一种竹材方形弯曲机,包括机座1、定型块2、第一挤压定型装置3、第二挤压定型装置9和两个限位板4;定型块2安装在机座1上端面上;第一挤压定型装置3和第二挤压定型装置9均位于定型块2周壁外侧并固定在机座1上端面上,第二挤压定型装置9位于第一挤压定型装置3前侧,第一挤压定型装置3与定型块2之间形成定型腔5;第二挤压定型装置9包括第四压模块10、第五压模块11、第六压模块12和三个第二气缸14;第四压模块10和第五压模块11平行对称设置在定型块2左右两侧;第四压模块10位于第一挤压定型装置3前端左侧;第五压模块11位于第一挤压定型装置3前端右侧;第六压模块12设置在定型块2前侧且位于第四压模块10和第五压模块11之间;第四压模块10、第五压模块11和第六压模块12远离定型块2的一端均与第二气缸14的输出端固定连接,第四压模块10、第五压模块11和第六压模块12均位于机座1上端面上;第二气缸14固定安装在机座1上端面上;两个限位板4并列对称固定设置在定型块2左右两侧;左侧的限位板4固定安装在第二气缸14上且位于第四压模块10前侧,右侧的限位板4固定安装在第二气缸14上且位于第五压模块11前侧;左侧的限位板4右端与定型腔5左外侧壁对齐,右侧的限位板4左端与定型腔5右外侧壁对齐。

24.定型腔5截面为u型,可以将被软化的竹材先弯曲成u型。

25.第一挤压定型装置3包括第一压模块6、第二压模块7、第三压模块8和三个第一气

缸13;第一压模块6和第三压模块8平行对称设置在定型块2左右两侧;第一压模块6位于第四压模块10后侧,第三压模块8位于第五压模块11后侧;第二压模块7设置在第一压模块6和第三压模块8之间且位于定型块2后侧;第一压模块6、第二压模块7和第三压模块8均位于机座1上端面上,第一压模块6、第二压模块7和第三压模块8远离定型块2的一端均与第一气缸13的输出端固定连接;第一气缸13固定安装在机座1上端面上;定型腔5由第一压模块6、第二压模块7、第三压模块8和定型块2围成。

26.第一压模块6、第二压模块7和第三压模块8的作用:一方面是在第一气缸13带动下挤压竹材,使得与其侧壁贴附的竹材能够定型,另一方面是与定型块2形成定型腔5,方便使软化的竹材定型。

27.限位板4前侧至少设置一个第三气缸15,第三气缸15用于自动的推动软化的竹材,使竹材的一端从定型腔5一端进入并穿出定型腔5,使得软化的竹材先弯曲成u型。第三气缸15固定安装在机座1上端面上;第三气缸15的输出端对准定型腔5靠近限位板4的一端。

28.第三气缸15与限位板4之间设置有加热装置,加热装置能够使竹材软化,此加热装置为公知的现有技术,加热装置将竹材软化,避免竹材在弯曲的过程中发生折断现象。

29.工作原理:将左右两侧壁均包裹有弹簧片的软化竹材一端放入到定型腔5内,包裹有弹簧片的软化竹材左侧壁紧贴定型块2侧壁,包裹有弹簧片的软化竹材右侧壁紧贴限位板4,限位板4和定型块2将竹材固定在定型腔5内;包裹有弹簧片的软化竹材远离定型腔5的一端紧贴第三气缸15的输出端;启动加热装置,加热装置对竹材进行软化;启动第三气缸15,第三气缸15输出端带动竹材向定型腔5内移动,直至包裹有弹簧片的软化竹材从定型腔5另一端出来;然后启动与第四压模块10和第五压模块11相连接的第二气缸14,使得第四压模块10和第五压模块11在第二气缸14的带动下相互靠近,并使位于定型腔5靠近第四压模块10一端的竹材弯曲和位于定型腔5靠近第五压模块11一端的竹材弯曲,然后分别启动与第六压模块12相连接的第二气缸14、与第一压模块6相连接的第一气缸13、与第二压模块7相连接的第一气缸13和与第三压模块8相连接的第一气缸13;第一压模块6、第二压模块7和第三压模块8在第一气缸13带动下挤压竹材,使得与第一压模块6、第二压模块7和第三压模块8侧壁接触的竹材能够定型;第六压模块12、第四压模块10和第五压模块11在第二气缸14的带动下挤压竹材,使得与第六压模块12、第四压模块10和第五压模块11侧壁接触的竹材能够定型,最终使竹材弯曲成方形形状竹材。竹材被定型之后,第一气缸13带动第一压模块6、第二压模块7和第三压模块8远离定型块2,第二气缸14带动第六压模块12、第四压模块10和第五压模块11远离定型块2,随后将被定型的竹材从定型块2上拿出。