1.本实用新型涉及木方裁断机技术领域,特别涉及一种自动化木方裁断机。

背景技术:

2.目前,由于市场劳动力资源日益紧缺,大量工厂需要机器技术革新,软木材料自动裁断机应运而生。裁断机是一些轻工行业不可缺少的设备。传统观念,裁断机是借助于机器运动的作用力加压于刀模,对非金属材料进行冲型加工的机器。近代的裁断机发生了一些变化,开始将高压水束、超声波等先进技术用于皮革冲切技术中,但人们仍然将这些设备归纳在裁断机类的设备中。

3.目前有些裁料机仅仅具备裁料功能,仍然需要人工进行放料铺料,转换角度,自动化程度低,生产效率不高。

技术实现要素:

4.针对现有技术存在的不足,本实用新型提供一种自动化木方裁断机,自动测量木方的尺寸,以实现按设定的角度和尺寸进行方木切割,自动化程度高,减少工人的劳动强度,实现高效率的生产。

5.本实用新型为实现上述目的采用的技术方案是:一种自动化木方裁断机,包括机架,设于机架上端面的输入机构,设于输入机构上部的上压机构,设于输入机构侧部的侧压机构,还包括设于输入机构末端的切割机构;

6.所述上压机构包括与机架固定的气缸固定板,设于气缸固定板上的上压气缸,与上压气缸的输出端连接的滑架,设于滑架上的上压导向轴,与上压导向轴固定连接的上压轮架,所述上压轮架上设有上压轮,所述气缸固定板上固定有上压滑板,所述滑架可在上压滑板上上下滑动。

7.进一步的,所述输入机构包括与机架固定的主传动梁,固定于主传动梁两端的主同步带轮,固定于主传动梁长度方向一侧的若干底靠轮,设于底靠轮的上端面并连接于两个主同步带轮之间的主同步带,在主同步带上端的主传动梁上还设有若干方向与底靠轮垂直的主侧靠轮。

8.进一步的,所述主同步带轮通过轮板与主传动梁连接,所述轮板上还设有用于调整主同步带轮位置的调整板。

9.进一步的,所述侧压机构包括与机架固定连接的侧压气缸,与侧压气缸的输出端固定连接的侧压板,设于侧压板上的侧压轮,所述机架上设有侧压滑轨,所述侧压滑轨用于侧压板滑动。

10.进一步的,所述切割机构包括固定于机架上的旋转组件,设于旋转组件正上端的切割组件。

11.进一步的,所述旋转组件包括与机架固定连接的旋转电机,与旋转电机的输出端连接的旋转台。

12.进一步的,所述切割组件包括与旋转台固定连接并跟随旋转台旋转的旋转轴,设于旋转轴上的进给滑板总装,与进给滑板总装连接的切割片,所述进给滑板总装上连接有进给伺服电机,所述切割片上连接有切割电机。

13.进一步的,所述旋转台的上端面与切割片相对应处设有切割槽。

14.进一步的,所述切割机构的一侧还设有输出机构,所述输出机构包括与机架固定的辅传动梁,固定于辅传动梁两端的辅同步带轮,连接于两个辅同步带轮之间的辅同步带,在辅同步带上端的辅传动梁上还设有若干辅侧靠轮。

15.进一步的,所述机架上还设有用于控制主同步带轮和辅同步带轮旋转的主伺服电机;用于控制方木裁断角度和尺寸的控制柜和触摸屏;所述机架上还设有用于检测方木尺寸的定位检测器。

16.进一步的,所述旋转轴上还设有弹料气缸,用于将切割后的废料弹出。

17.本实用新型一种自动化木方裁断机的有益效果是:

18.工人只需将方木放至指定位置,输入机构在运送的过程中,上压机构,侧压机构自动使方木压紧定位,便于定位检测器对方木的尺寸进行精确测量,可旋转的切割机构可对方木进行不同角度的切割,弹料气缸可将切割后的废料弹出,以避免废料阻碍切割后的方木运送至下个工位。

19.本实用新型自动化程度高,具有自动送料,自动换位,不需要人工放料铺料,可任意调整方木切割的尺寸和角度,节省生产时间,减轻劳动强度,速度快捷,生产效率高,减少了人工操作,减少工人在工作中发生意外的概率。

附图说明

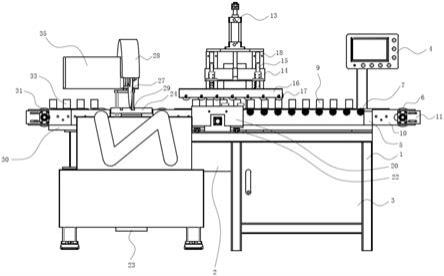

20.图1为本实用新型实施例的主视结构示意图;

21.图2为本实用新型实施例的俯视结构示意图;

22.图3为本实用新型实施例1的侧视结构示意图;

23.图4为本实用新型实施例2的侧视结构示意图;

24.附图中各部件标记如下:

25.机架1,主伺服电机2,控制柜3,触摸屏4,主传动梁5,主同步带轮6,底靠轮7,主同步带8,主侧靠轮9,轮板10,调整板11,气缸固定板12,上压气缸13,滑架14,上压导向轴15,上压轮架16,上压轮17,上压滑板18,侧压气缸19,侧压板20,侧压轮21,侧压滑轨22,旋转电机23,旋转台24,旋转轴25,进给滑板总装26,切割片27,切割罩28,切割槽29,辅传动梁30,辅同步带轮31,辅同步带32,辅侧靠轮33,进给伺服电机34,切割电机35,弹料气缸36,推料块37,定位杆38。

具体实施方式

26.下面结合附图及具体实施例对本实用新型做进一步详细说明;

27.实施例1:

28.如图1-3所示,一种自动化木方裁断机,包括机架1,设于机架1上端面的输入机构,设于输入机构上部的上压机构,设于输入机构侧部的侧压机构,还包括设于输入机构末端的切割机构,所述切割机构的另一侧还设有输出机构;所述机架上还设有用于为输入机构

和输出机构提供动力的主伺服电机2;用于控制方木裁断角度和尺寸的控制柜3和触摸屏4;所述机架1上还设有用于检测方木尺寸的定位检测器。

29.所述输入机构包括与机架1固定的主传动梁5,固定于主传动梁5两端且与主伺服电机2连接的主同步带轮6,固定于主传动梁5长度方向一侧的若干底靠轮7,设于底靠轮7的上端面并连接于两个主同步带轮6之间的主同步带8,在主同步带8上端的主传动梁5上还设有若干方向与底靠轮7垂直的主侧靠轮9。所述主同步带轮6通过轮板10与主传动梁5连接,所述轮板10上还设有用于调整主同步带轮6位置的调整板11。主同步带轮6可带动主同步带8运行,进而实现输送方木。

30.所述上压机构包括与机架1固定的气缸固定板12,设于气缸固定板12上的上压气缸13,与上压气缸13的输出端连接的滑架14,设于滑架14上的上压导向轴15,与上压导向轴15固定连接的上压轮架16,所述上压轮架16上设有上压轮17,所述气缸固定板12上固定有上压滑板18,所述滑架14可在上压滑板18上上下滑动。上压机构通过上压气缸13控制滑架14在上压滑板18上移动,进而使上压轮17在竖直方向上压紧方木。

31.所述侧压机构包括与机架1固定连接的侧压气缸19,与侧压气缸19的输出端固定连接的侧压板20,设于侧压板20上的侧压轮21,所述机架1上设有侧压滑轨22,所述侧压滑轨22用于侧压板20滑动。侧压气缸19通过带动侧压板20,使侧压轮21压紧方木,使方木紧靠主侧靠轮9,在水平方向实现方木的压紧定位。

32.方木在水平和竖直方向均被压紧定位后,定位检测器可根据方木运行的时间及速度对方木尺寸进行测量。

33.所述切割机构包括固定于机架1上的旋转组件,设于旋转组件正上端的切割组件。所述旋转组件包括与机架1固定连接的旋转电机23,与旋转电机23的输出端连接的旋转台24。所述切割组件包括与旋转台24固定连接并跟随旋转台24旋转的旋转轴25,设于旋转轴25上的进给滑板总装26,与进给滑板总装26连接的切割片27,所述切割片27上还设有切割罩28,所述进给滑板总装26上连接有进给伺服电机34,用于控制切割片27的前后移动,所述切割片27上连接有切割电机35,用于控制切割片27的旋转切割。所述旋转台24的上端面与切割片27相对应处设有切割槽29。旋转电机23可控制旋转台24旋转,使切割组件对方木进行不同角度的切割。

34.所述输出机构包括与机架1固定的辅传动梁30,固定于辅传动梁30两端且与主伺服电机2连接的辅同步带轮31,连接于两个辅同步带轮31之间的辅同步带32,在辅同步带32上端的辅传动梁30上还设有若干辅侧靠轮33。

35.将未加工的方木放到主同步带8上,通过触摸屏4输入成品角度,成品尺寸,余料尺寸等,开启加工程序,首先上压气缸13、侧压气缸19动作将木方夹住,没通过主同步带8将木方运行到定位检测器,进行尺寸计算,快速将木方送入切割区,切割电机35根据设定进行角度和尺寸切割,切割后的余料被弹料气缸弹出,成品料在辅同步带32的带动下进入下个工位。通过plc进行三角函数计算出成品需要的角度和尺寸,将指令发送到各个运动环节。可对接生产流水线。

36.实施例2:

37.如图4所示,本实施例与实施例1相同之处不再赘述,不同之处在于:所述旋转轴25上还设有弹料气缸36,弹料气缸36的输出端连接有推料块37,所述弹料气缸36通过定位杆

38与旋转轴25固定,弹料气缸36和推料块37用于将切割后的废料弹出,防止废料阻碍成品料的运输。

38.上述实施例只是为了说明本实用新型的技术构思及特点,其目的是在于让本领域内的普通技术人员能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡是根据本

技术实现要素:

的实质所做出的等效的变化或修饰,都应涵盖在本实用新型的保护范围内。