1.本发明涉一种汽车内饰领域,特别是指一种多层立体真木内饰及其制作方法。

背景技术:

2.汽车生产过程中,内饰起到了美化内部环境的作用,目前很多汽车内饰采用真木材质,使得汽车内部更自然、美观,目前的汽车真木内饰都是在塑料基底上粘贴一层真木木皮,这种真木内饰长期使用一方面容易开裂损坏,另一方面这种真木内饰表面花纹是平面花纹,缺乏立体感,美观性差。

技术实现要素:

3.为了克服上述缺陷,本发明提供一种多层立体真木内饰及其制作方法,该多层立体真木内饰立体感强,更加美观。

4.本发明为了解决其技术问题所采用的技术方案:一种多层立体真木内饰,包括真木木皮层,至少两层真木木皮层通过层叠的方式复合形成多层复合结构,各层真木木皮尺寸不完全相同,各层真木木皮边缘通过错位形成立体图形。

5.作为本发明的进一步改进,各层真木木皮表面均形成有设计花纹,各层真木木皮自上而下尺寸逐渐增大,各层真木木皮裸露的边缘上的设计花纹拼接形成立体图纹。

6.作为本发明的进一步改进,所述每层真木木皮厚度为 0.1mm-0.3mm。

7.作为本发明的进一步改进,所述相邻真木木皮通过粘接层固定粘接复合在一起。

8.作为本发明的进一步改进,所述多层复合结构及其上的立体图形表面覆盖有透明的清漆保护层。

9.一种多层立体真木内饰制作工艺,具体加工步骤如下:

10.步骤一:设计每一层真木木皮上的花纹;

11.步骤二:在各层真木木皮表面印刷花纹;

12.步骤三:给上层真木木皮没有花纹的一侧表面涂粘接剂,将下层真木木皮放置在治具内定位,然后将上层真木木皮放入治具,上层真木木皮粘在下层真木木皮有花纹的一侧表面,如此重复,完成多层真木木皮粘合;

13.步骤四:将粘接完成的多层真木木皮放在热压合机上进行热压合形成多层复合结构;

14.步骤五:将步骤四获得的多层复合结构放在激光雕刻机上定位,激光雕刻机上激光束对多层复合结构进行对焦雕刻,每雕刻完一层,激光雕刻机上激光束针对下一层重新对焦,实现将多层复合机构进行逐层雕刻,最终在多层复合结构上形成层叠的立体图形。

15.作为本发明的进一步改进,在对真木木皮表面进行印刷花纹前,先在真木木皮印刷图形以外区域上打至少两个定位孔,对真木木皮进行印花花纹时,将真木木皮放置在治具上,由治具上的定位销穿设于真木木皮的定位孔内实现对真木木皮定位,然后再以一个定位销为原点,对真木木皮表面进行印刷花纹,在步骤三中,先将下层真木木皮放在治具

上,通过治具上的定位销穿设于下层真木木皮的定位孔内对下层真木木皮进行定位,然后将刷有粘接剂的相邻上层真木木皮放置于治具内,使治具的定位销穿设于相邻上层真木木皮的定位孔内,对上层真木木皮进行定位,然后按压相邻上层真木木皮使得相邻两层真木木皮粘接在一起,步骤五中对多层复合结构进行激光雕刻时,将多层复合结构放在治具内,通过治具上的定位销对多层复合结构的定位孔进行定位,激光雕刻机以一个定位销为原点对多层复合结构进行激光雕刻,多层复合结构进行激光雕刻完成后,将多层复合结构包含有定位孔的图形外侧区域进行裁切去除。

16.作为本发明的进一步改进,在步骤二和步骤三之间还设有预压成型步骤,将各层真木木皮放在热压成型机上进行热压合,使得各层真木木皮形成一致的曲面结构。

17.作为本发明的进一步改进,还设有步骤六,先将雕刻完成的多层复合结构表面的木屑进行清理去除,然后对各层真木木皮边缘通过打磨和补腻子的方式进行素材处理,素材处理完成后,对整个多层复合结构及其形成的立体图形表面进行上色和喷清漆。

18.作为本发明的进一步改进,所述步骤二中真木木皮含水率为10%-15%,步骤四中热压合温度为100-110℃,压力为10-15mpa,压合10-20秒。

19.本发明的有益效果是:本发明通过将多层印刷有设计花纹的真皮木皮通过粘接剂粘贴复合在一起形成多层复合结构,再通过激光雕刻的方式在多层复合结构上进行逐层雕刻,使得各层真木木皮上的花纹对接在一起形成具有层次感的立体图案,进而使得真木内饰更加美观。

附图说明

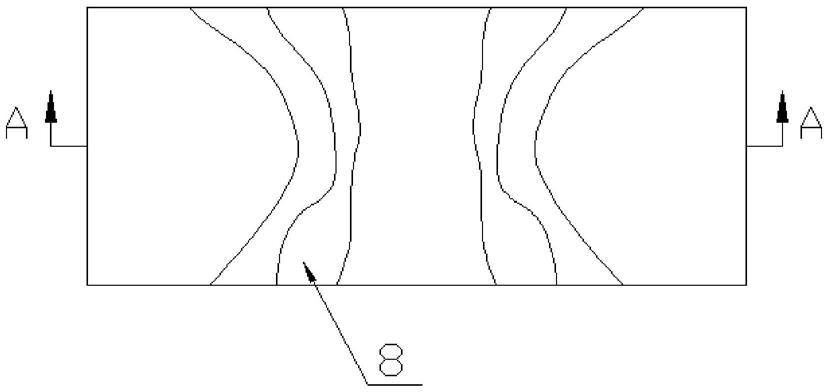

20.图1为本发明形成的真木内饰结构原理主视图;

21.图2为图1中a-a向剖视原理图;

22.图3为本发明多层复合结构激光雕刻状态图。

23.第一层真木木皮层

‑‑‑

1第二层真木木皮层

‑‑‑224.第三层真木木皮层

‑‑‑

3第四层真木木皮层

‑‑‑425.粘接层

‑‑‑

5激光束

‑‑‑

6清漆保护层

‑‑‑726.立体图形

‑‑‑8具体实施方式

27.实施例:一种多层立体真木内饰,包括真木木皮层,至少两层真木木皮层通过层叠的方式复合形成多层复合结构,各层真木木皮尺寸不完全相同,各层真木木皮边缘通过错位形成立体图形8,最佳为四层真木木皮,第一层真木木皮1、第二层真木木皮2、第三层真木木皮3和第四层真木木皮4顺序层叠复合形成四层复合结构,当然也可以为三层、五层或更多层真木木皮复合在一起形成多层复合结构,根据立体图形需要进行层叠复合即可,上述结构通过将多层真木木皮复合使得真木内饰形成多层结构,由于各层真木木皮尺寸不同,各层真木木皮边缘形成错位结构,这些错位结构就形成了一个立体图形8,使得真木内饰表面的图形形成立体图案,更美观。

28.各层真木木皮表面均形成有设计花纹,各层真木木皮自上而下尺寸逐渐增大,各层真木木皮裸露的边缘上的设计花纹拼接形成立体图纹。各层真木木皮上预先设计的花纹

通过错位的边缘拼接后形成一个立体图案,各层花纹可以通过纹路和颜色进行搭配,形成立体画面,使得画面更生动、更美观。

29.所述每层真木木皮厚度为0.1mm-0.3mm。

30.所述相邻真木木皮通过粘接层5固定粘接复合在一起。

31.所述多层复合结构及其上的立体图形表面覆盖有透明的清漆保护层7。通过清漆保护层7对真木木皮复合结构进行保护,保证图案清晰美观的同时,避免真木内饰表面发生磨损、损坏,此外,还可以在多层复合结构表面贴保护膜实现对其进行保护。

32.一种多层立体真木内饰制作工艺,具体加工步骤如下:

33.步骤一:设计每一层真木木皮上的花纹,各层真木木皮上的花纹根据最终立体图案单独设计,每层真木木皮上的花纹相同或不同,且最终能够拼接形成一个完整的图案;

34.步骤二:在各层真木木皮表面印刷花纹,花纹可以为有不同颜色的彩色花纹,也可以为没有颜色的黑白花纹;

35.步骤三:给上层真木木皮没有花纹的一侧表面涂粘接剂,将下层真木木皮放置在治具内定位,然后将上层真木木皮放入治具,上层真木木皮粘在下层真木木皮有花纹的一侧表面,如此重复,完成多层真木木皮粘合,通过治具对真木木皮进行定位,确保粘合后的多层真木木皮上花纹对应,避免出现错位;

36.步骤四:将粘接完成的多层真木木皮放在热压合机上进行热压合形成多层复合结构;

37.步骤五:将步骤四获得的多层复合结构放在激光雕刻机上定位,激光雕刻机上激光束6对多层复合结构进行对焦雕刻,每雕刻完一层,激光雕刻机上激光束6针对下一层重新对焦,实现将多层复合机构进行逐层雕刻,最终在多层复合结构上形成层叠的立体图形。

38.先对真木木皮进行粘贴复合形成多层复合结构后,通过激光雕刻机按照设计要求进行激光雕刻,可以在多层复合结构上形成连续的立体图案,最终形成一幅生动的立体画卷,使得真木内饰美不胜收。

39.在对真木木皮表面进行印刷花纹前,先在真木木皮印刷图形以外区域上打至少两个定位孔,对真木木皮进行印花花纹时,将真木木皮放置在治具上,由治具上的定位销穿设于真木木皮的定位孔内实现对真木木皮定位,然后再以一个定位销为原点,对真木木皮表面进行印刷花纹,在步骤三中,先将下层真木木皮放在治具上,通过治具上的定位销穿设于下层真木木皮的定位孔内对下层真木木皮进行定位,然后将刷有粘接剂的相邻上层真木木皮放置于治具内,使治具的定位销穿设于相邻上层真木木皮的定位孔内,对上层真木木皮进行定位,然后按压相邻上层真木木皮使得相邻两层真木木皮粘接在一起,步骤五中对多层复合结构进行激光雕刻时,将多层复合结构放在治具内,通过治具上的定位销对多层复合结构的定位孔进行定位,激光雕刻机以一个定位销为原点对多层复合结构进行激光雕刻,多层复合结构进行激光雕刻完成后,将多层复合结构包含有定位孔的图形外侧区域进行裁切去除。

40.通过定位孔与治具的定位销配合实现各层真木木皮上花纹保持正对,激光雕刻后,各层真木木皮上的花纹可以完美拼接形成匹配的图纹,避免出现花纹错位的情况,雕刻完成后裁切去除图形外围的部分,真木木皮上的定位孔对成品不会产生影响。

41.在步骤二和步骤三之间还设有预压成型步骤,将各层真木木皮放在热压成型机上

进行热压合,使得各层真木木皮形成一致的曲面结构。通过对真木木皮进行热压合使得真木木皮形成曲面结构,适应汽车各部位各种曲面形状的安装。

42.还设有步骤六,先将雕刻完成的多层复合结构表面的木屑进行清理去除,然后对各层真木木皮边缘通过打磨和补腻子的方式进行素材处理,素材处理完成后,对整个多层复合结构及其形成的立体图形表面进行上色和喷清漆。真木木皮多层复合结构通过激光雕刻完成后,通过对齐表面清洁、打磨和喷清漆,在其表面形成一层透明的保护层,避免真木木皮因磨损损坏,确保其长期使用都保持美观。

43.所述步骤二中真木木皮含水率为10%-15%,步骤四中热压合温度为100-110℃,压力为10-15mpa,压合10-20秒。