1.本实用新型属于除尘装置技术领域,尤其涉及一种用于板材切割的自吸式除尘装置。

背景技术:

2.近年来,随着社会经济的不断发展,城乡建设日新月异,建筑装修行业蓬勃发展,施工现场随处可见木工作业的场景,吊顶、墙面等装修项目均离不开木工作业。

3.施工现场各类板材的切割加工作业是木工作业的基础,但是由于板材的自身特点,板材切割过程中往往伴随着大量的碎屑、灰尘,导致作业环境中粉尘浓度大,空气质量差;长时间在这样充满粉尘和碎屑的环境下工作,会影响作业人员的身体健康,而且也不利于工作效率的提高。因此亟需对常见的木工切割操作台进行改进,使其具有较好的除尘效果,改善木工作业环境。

技术实现要素:

4.针对现有技术中存在的不足,本实用新型提供了一种用于板材切割的自吸式除尘装置,利用布袋吸尘器与伸缩软管、防尘保护罩相互配合实现粉尘和碎屑的收集,利用无尘切割台锯的自吸装置以及伸缩软管收集大粒径碎屑,解决了作业环境中粉尘浓度大,空气质量差的问题,同时能够保障作业人员安全生产。

5.本实用新型是通过以下技术手段实现上述技术目的的。

6.一种用于板材切割的自吸式除尘装置,包括操作台,操作台台面下方安装带有自吸装置的无尘切割台锯,无尘切割台锯的刀片伸出至操作台上表面,自吸装置通过第一伸缩软管与碎屑储存袋连接;

7.还包括安装在操作台一侧第一支架上的布袋吸尘器,第一支架顶部水平连接有第二支架,第二支架另一端竖直连接有第三支架,第三支架下部安装有防尘保护罩,防尘保护罩位于无尘切割台锯刀片上方;

8.防尘保护罩顶部和底部均开设有供第二伸缩软管一端穿过的通孔,第二伸缩软管另一端与布袋吸尘器连接;第三支架顶部安装有照明灯具。

9.进一步地,所述第二伸缩软管管体部分分别固定在第一支架、第二支架以及第三支架上。

10.进一步地,所述操作台上表面为矩形,无尘切割台锯的刀片距离操作台上表面短边一侧300~350mm,无尘切割台锯的刀片距离操作台上表面长边一侧550~600mm。

11.进一步地,所述布袋吸尘器与操作台之间的距离为1.5~2m。

12.进一步地,所述第一伸缩软管采用直径为50mm的pvc波纹软管;第二伸缩软管采用直径为100mm的pvc波纹软管,长度为1~2m。

13.进一步地,所述操作台由18mm厚的木工板制成。

14.进一步地,所述防尘保护罩采用18mm厚的木工板制成,截面为梯形。

15.进一步地,所述第一支架、第二支架、第三支架均由施工现场的龙骨废料制成。

16.本实用新型具有如下有益效果:

17.本实用新型所提供的自吸式除尘装置能够把板材切割时产生的粉尘和碎屑吸入固定的布袋中,同时还能实现大粒径碎屑的集中收集,不仅有效降低了施工空间内建筑粉尘的浓度,而且还能保护作业人员不被飞溅的碎屑伤害,有利于保障作业人员安全生产,有助于提高施工效率。本实用新型操作简单,可循环利用,而且且操作台、支架均采用施工现场剩余的材料制作,进一步节约了施工成本。

附图说明

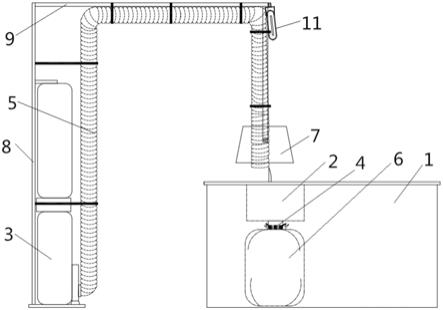

18.图1为本实用新型所述自吸式除尘装置侧面结构示意图;

19.图2为本实用新型所述自吸式除尘装置正面结构示意图。

20.图中:1

‑

操作台;2

‑

无尘切割台锯;3

‑

布袋吸尘器;4

‑

第一伸缩软管;5

‑

第二伸缩软管;6

‑

碎屑储存袋;7

‑

防尘保护罩;8

‑

第一支架;9

‑

第二支架;10

‑

第三支架;11

‑

照明灯具。

具体实施方式

21.下面结合附图以及具体实施例对本实用新型作进一步的说明,但本实用新型的保护范围并不限于此。

22.在本实用新型的描述中,需要理解的是,“第一”、“第二”、“第三”、“长”、“短”、“下部”、“顶部”等术语的使用,是为了便于描述本实用新型,因此不能理解为对本实用新型的限制;术语“安装”、“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体的连接,可以是直接相连,也可以是通过中间媒介间接相连,还可以是两个元件内部的连通;对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

23.如图1所示,本实用新型所述用于板材切割的自吸式除尘装置适用于石膏板、木工板、硅酸钙板等板材的除尘作业,包括操作台1、无尘切割台锯2、布袋吸尘器3、第一伸缩软管4、第二伸缩软管5、碎屑储存袋6、防尘保护罩7、第一支架8、第二支架9、第三支架10。

24.如图1、2所示,操作台1优选由18mm厚的木工板制作而成,操作台1的台面下方安装带有自吸装置的无尘切割台锯2,无尘切割台锯2的刀片伸出至操作台1上表面,且刀片距离操作台1上表面短边300~350mm,刀片距离操作台1上表面长边550~600mm。无尘切割台锯2的自吸装置通过第一伸缩软管4与碎屑储存袋6连接,用于收集板材切割时产生的大粒径碎屑;第一伸缩软管4优选采用直径为50mm的pvc波纹软管。

25.如图1、2所示,布袋吸尘器3设置在操作台1一侧,且布袋吸尘器3与操作台1之间的距离为1.5~2m,实际施工作业时,布袋吸尘器3与操作台1之间的距离根据施工现场具体的施工空间情况进行设置。布袋吸尘器3固定安装在第一支架8上,能够防止其在工作时发生倾倒;第一支架8顶部水平连接有第二支架9,第二支架9另一端竖直连接有呈倒u型的第三支架10,第三支架10下部之间连接有防尘保护罩7,防尘保护罩7位于无尘切割台锯2刀片上方;第一支架8、第二支架9、第三支架10均由施工现场的龙骨废料制作而成。

26.防尘保护罩7优选采用18mm厚的木工板废料制作而成,截面为梯形,防尘保护罩7顶部和底部均开设有供第二伸缩软管5穿过的通孔;如图1、2所示,第二伸缩软管5一端与布

袋吸尘器3连接,另一端依次穿过防尘保护罩7顶部和底部的通孔且对准无尘切割台锯2刀片,用于收集板材切割时飞散的木屑和粉尘;第二伸缩软管5管体部分分别固定在第一支架8、第二支架9以及第三支架10上。第二伸缩软管5优选采用直径为100mm的pvc波纹软管,长度为1~2m,实际施工作业时,第二伸缩软管5的使用长度根据施工现场具体的使用需求以及施工空间情况来设置。

27.第三支架10顶部还安装有照明灯具11,能够为施工人员提供良好的操作环境,使得本实用新型在光线昏暗的空间内也能够使用。

28.实际施工作业时,首先开启无尘切割台锯2的电源和布袋吸尘器3的电源,进行空载试运行,确认无问题后开始切割板材;作业人员缓慢匀速地推动板材至刀片处进行切割,无尘切割台锯2的自吸装置启动,把切割产生的大粒径的碎屑通过第一伸缩软管4输送到碎屑储存袋6中,同时,板材切割过程中飞溅的粉尘和碎屑通过防尘保护罩7内的第二伸缩软管5,被布袋吸尘器3吸入两侧布袋中,停止施工作业后,碎屑和粉尘自动落入布袋下方,经过一段时间的使用后,定期清理布袋内碎屑即可。

29.所述实施例为本实用新型的优选的实施方式,但本实用新型并不限于上述实施方式,在不背离本实用新型的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本实用新型的保护范围。