1.本实用新型涉及地板裱板加工设备领域,具体涉及精密数控轨道锯。

背景技术:

2.伴随着地板行业的更新换代,以往的实木地板逐渐被三层复合,甚至多层实木复合地板所取代,进而加工企业对木材锯切加工设备的需求大幅增加,因原有设备刚性差、结构等设计存在诸多缺陷,没有电脑控制,属于半自动化机械设备,进而加工速度慢,精度低,无法实现精准的锯切厚度控制,木材及人工费用逐年提高,企业对木材锯切加工的精度、速度逐渐要求越来越高。

3.目前,但是其在实际使用时,设备加工的精准度度不高、速度慢,木材利用率低,自动化程度低,人工劳动强度较高,企业使用成本高。

4.因此,发明精密数控轨道锯来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供精密数控轨道锯,通过提高机床设备加工的精度、速度,实现设备全自动化控制,降低人工劳动强度,减轻企业使用成本,提高木材利用率,以解决技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:精密数控轨道锯,包括机床下框架总装配、机床中框架总装配、机床上框架总装配、机床抓木机构总装配、机床中框架驱动机构以及机床上框架进尺机构,所述机床下框架总装配设在机床中框架总装配底部,所述机床上框架总装配设在机床中框架总装配顶部。

7.优选的,所述机床下框架总装配包括机床下框架体,所述机床下框架体主体为200*100*8高强度矩形方管结构,所述机床下框架体主体各配合安装面均铺装焊接20mm钢板,所述机床下框架体上面装配有第一线性滑轨系统、线性滑块安装座、机床拖链系统、机床润滑系统、气源处理器以及精密斜齿条。所述精密斜齿条与第一线性滑轨系统设计安装位置均为一侧。

8.优选的,所述机床中框架总装配包括机床中框架体,所述机床中框架体四根主梁为150*100*6高强度矩形方管结构,所述机床中框架体各配合安装面均铺装焊接18mm钢板,所述机床中框架体四根主梁上均装配有第二线性滑轨系统,每条所述第二线性滑轨系统配有两个线性滑块,所述机床中框架体上面装配有木材托架、第一油路分配器以及深沟球轴承,所述机床中框架驱动机构和机床上框架进尺机构均装配在机床中框架总装配上。

9.优选的,所述机床上框架总装配包括机床上框架体,所述机床上框架体主体为100*80*5高强度矩形方管结构,所述机床上框架体各配合安装面均铺装焊接15

‑

45mm钢板,所述机床抓木机构总装配装配在机床上框架总装配上面,所述机床上框架体上面装配有第二油路分配器和第三油路分配器。

10.优选的,所述机床抓木机构总装配包括抓木机构立柱,所述抓木机构立柱整体为

80*80*5高强度方管外加结构钢板焊接制作,所述抓木机构立柱上面装配有第三线性滑轨系统、气缸、抓木下钩、抓木上钩、靠板气缸下安装板以及气缸上安装板。

11.优选的,所述机床中框架驱动机构包括驱动机构安装板,所述驱动机构安装板整体为q235钢板,所述驱动机构安装板上装配有rv减速机、输出主轴、斜齿轮、锁紧圆螺母以及第一伺服驱动电机。

12.优选的,所述机床上框架进尺机构包括驱动bk支撑固定座、滚珠螺杆、螺杆安装座、螺杆限位安装柱、驱动mba固定座以及第二伺服驱动电机。

13.在上述技术方案中,本实用新型提供的技术效果和优点:

14.通过机床整体采用高刚性床身结构工艺,大幅提高了机床设备在长时间,大负荷下的工作稳定性,各运动机构均采用先进的线性滑轨系统,保证机床设备在运行时的高精度,高速度,机床上框架进尺机构采用高精度滚珠螺杆,代替传统梯形丝杠,反向间隙小,承载力矩大,动作响应速度快,机床中框架驱动机构采用rv减速机rv减速机加斜齿轮直驱系统,具有结构简单,稳定性强,因直接传输动力,动能损失小,设备响应速度快,大幅提高加工产量,机床抓木机构总装配采用气缸作为动力,代替传统机械式抓钩,具有速度快,抓紧力大小可调节,抓紧力持续等特点,与现有技术相比,提高机床设备加工的精度、速度,实现设备全自动化控制,降低人工劳动强度,减轻企业使用成本,提高木材利用率。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

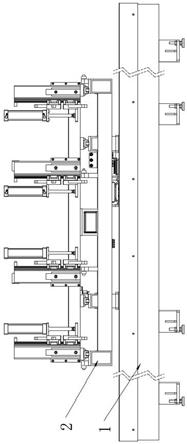

16.图1为本实用新型的整体结构示意图;

17.图2为本实用新型的整体结构的侧视图;

18.图3为本实用新型的整体结构的俯视图;

19.图4为本实用新型的机床下框架总装配的整体结构的正视图;

20.图5为本实用新型的机床下框架总装配的整体结构的俯视图;

21.图6为本实用新型的机床下框架总装配的整体结构的侧视图;

22.图7为本实用新型的机床中框架总装配的整体结构的俯视图;

23.图8为本实用新型的机床上框架总装配的整体结构的俯视图;

24.图9为本实用新型的机床上框架总装配的整体结构的侧视图;

25.图10为本实用新型的机床抓木机构总装配的整体结构示意图;

26.图11为本实用新型的机床抓木机构总装配的整体结构示意图;

27.图12为本实用新型的机床中框架驱动机构的整体结构示意图;

28.图13为本实用新型的机床中框架驱动机构的整体结构示意图;

29.图14为本实用新型的机床上框架进尺机构的整体结构示意图。

30.附图标记说明:

31.1机床下框架总装配、1

‑

1机床下框架体、1

‑

2第一线性滑轨系统、1

‑

3线性滑块安装座、1

‑

4机床拖链系统、1

‑

5机床润滑系统、1

‑

6气源处理器、1

‑

7精密斜齿条、2机床中框架总装配、2

‑

1机床中框架体、2

‑

2第二线性滑轨系统、2

‑

3木材托架、2

‑

4第一油路分配器、2

‑

5深

沟球轴承、3机床上框架总装配、3

‑

1机床上框架体、3

‑

2第二油路分配器、3

‑

3第三油路分配器、4机床抓木机构总装配、4

‑

1第三线性滑轨系统、4

‑

2抓木机构立柱、4

‑

3气缸、4

‑

4抓木下钩、4

‑

5抓木上钩、4

‑

6靠板、4

‑

7气缸下安装板、4

‑

8气缸上安装板、5机床中框架驱动机构、5

‑

1 rv减速机、5

‑

2输出主轴、5

‑

3斜齿轮、5

‑

4锁紧圆螺母、5

‑

5驱动机构安装板、5

‑

6第一伺服驱动电机、6机床上框架进尺机构、6

‑

1驱动bk支撑固定座、6

‑

2滚珠螺杆、6

‑

3螺杆安装座、6

‑

4螺杆限位安装柱、6

‑

5驱动mba固定座、6

‑

6第二伺服驱动电机。

具体实施方式

32.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

33.本实用新型提供了如图1

‑

5所示的精密数控轨道锯,包括机床下框架总装配1、机床中框架总装配2、机床上框架总装配3、机床抓木机构总装配4、机床中框架驱动机构5以及机床上框架进尺机构6,所述机床下框架总装配1设在机床中框架总装配2底部,所述机床上框架总装配3设在机床中框架总装配2顶部。

34.进一步的,在上述技术方案中,所述机床下框架总装配1包括机床下框架体1

‑

1,所述机床下框架体1

‑

1主体为200*100*8高强度矩形方管结构,所述机床下框架体1

‑

1主体各配合安装面均铺装焊接20mm钢板,可以增强设备整体刚性,所述机床下框架体1

‑

1上面装配有第一线性滑轨系统1

‑

2、线性滑块安装座1

‑

3、机床拖链系统1

‑

4、机床润滑系统1

‑

5、气源处理器1

‑

6以及精密斜齿条1

‑

7。所述精密斜齿条1

‑

7与第一线性滑轨系统1

‑

2设计安装位置均为一侧,使得整体结构紧凑,体积小巧,便于加工制作,方便后期维护。

35.进一步的,在上述技术方案中,所述机床中框架总装配2包括机床中框架体2

‑

1,所述机床中框架体2

‑

1四根主梁为150*100*6高强度矩形方管结构,所述机床中框架体2

‑

1各配合安装面均铺装焊接18mm钢板,可以增强设备整体刚性,所述机床中框架体2

‑

1四根主梁上均装配有第二线性滑轨系统2

‑

2,每条所述第二线性滑轨系统2

‑

2配有两个线性滑块,这样设计保证机床抓木机构总装配4在工作时,不会出现左右摆动,因左右两端第二线性滑轨系统2

‑

2分别各有四个线性滑块,形成十字交叉受力,从而保证机床抓木机构总装配4的工作稳定性,所述机床中框架体2

‑

1上面装配有木材托架2

‑

3、第一油路分配器2

‑

4以及深沟球轴承2

‑

5,所述机床中框架驱动机构5和机床上框架进尺机构6均装配在机床中框架总装配2上。

36.进一步的,在上述技术方案中,所述机床上框架总装配3包括机床上框架体3

‑

1,所述机床上框架体3

‑

1主体为100*80*5高强度矩形方管结构,所述机床上框架体3

‑

1各配合安装面均铺装焊接15

‑

45mm钢板,可以增强设备整体刚性,所述机床抓木机构总装配4装配在机床上框架总装配3上面,所述机床上框架体3

‑

1上面装配有第二油路分配器3

‑

2和第三油路分配器3

‑

3。

37.进一步的,在上述技术方案中,所述机床抓木机构总装配4包括抓木机构立柱4

‑

2,所述抓木机构立柱4

‑

2整体为80*80*5高强度方管外加结构钢板焊接制作,所述抓木机构立柱4

‑

2上面装配有第三线性滑轨系统4

‑

1、气缸4

‑

3、抓木下钩4

‑

4、抓木上钩4

‑

5、靠板4

‑

6气缸下安装板4

‑

7以及气缸上安装板4

‑

8,机床抓木机构总装配4采用气缸4

‑

3作为动力,代替传统机械式抓钩,具有速度快,抓紧力大小可调节,抓紧力持续等特点。

38.进一步的,在上述技术方案中,所述机床中框架驱动机构5包括驱动机构安装板5

‑

5,所述驱动机构安装板5

‑

5整体为q235钢板,所述驱动机构安装板5

‑

5上装配有rv减速机5

‑

1、输出主轴5

‑

2、斜齿轮5

‑

3、锁紧圆螺母5

‑

4以及第一伺服驱动电机5

‑

6,机床中框架驱动机构5采用5

‑

1rv减速机加斜齿轮5

‑

3直驱系统,具有结构简单,稳定性强,因直接传输动力,动能损失小,设备响应速度快,大幅提高加工产量。

39.进一步的,在上述技术方案中,所述机床上框架进尺机构6包括驱动bk支撑固定座6

‑

1、滚珠螺杆6

‑

2、螺杆安装座6

‑

3、螺杆限位安装柱6

‑

4、驱动mba固定座6

‑

5以及第二伺服驱动电机6

‑

6,因滚珠螺杆6

‑

2前后分别采用驱动bk支撑固定座6

‑

1和驱动bk支撑固定座6

‑

1,从而使得滚珠螺杆6

‑

2均可以承受轴向及径向力,可将滚珠螺杆6

‑

2预拉紧,使其在高速旋转时不会产生离心震动,提高整体工作精度,大幅加强了设备使用寿命。

40.实施方式具体为:因机床整体采用高刚性床身结构工艺,大幅提高了机床设备在长时间,大负荷下的工作稳定性,各运动机构均采用先进的线性滑轨系统,代替以往车轮式行走机构,保证机床设备在运行时的高精度,高速度,机床上框架进尺机构6采用高精度滚珠螺杆6

‑

2,代替传统梯形丝杠,反向间隙小,承载力矩大,动作响应速度快,机床中框架驱动机构5采用5

‑

1rv减速机加斜齿轮5

‑

3直驱系统,具有结构简单,稳定性强,因直接传输动力,动能损失小,设备响应速度快,大幅提高加工产量,机床抓木机构总装配4采用气缸4

‑

3作为动力,代替传统机械式抓钩,具有速度快,抓紧力大小可调节,抓紧力持续等特点,设备整机采用触摸屏、plc等程序控制,配合伺服驱动系统,保证机床设备的加工精度以及速度,使设备更加智能化,简化人工劳动强度,本实用新型提高机床设备加工的精度、速度,实现设备全自动化控制,降低人工劳动强度,减轻企业使用成本,提高木材利用率,该实施方式具体解决了现有技术中存在设备加工的精准度度不高、速度慢,木材利用率低,自动化程度低,人工劳动强度较高,企业使用成本高的问题。

41.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。