1.本实用新型属于胶合木构件制备技术领域,具体涉及的是一种装配式胶合木构件生产线。

背景技术:

2.装配式木结构建筑是将工程木产品如胶合弯梁、胶合直梁等在工厂预制加工,现场进行安装搭接,装配式木结构建筑具有外形美观、绿色环保、保温节能、抗震性能好、施工效率快等优势,为我国的建筑工业化和美丽乡村建设提供新的解决方案,成为重要的发展方向。

3.现有的装配式木结构生产线自动化程度低、人工消耗大、生产效率低,同时生产产品较单一,配套工艺不完善,无法满足建筑工业化的生产需求。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种装配式胶合木构件生产线,解决了现有装配式木结构生产线自动化程度低、人工消耗大、生产效率低,生产产品较单一,配套工艺不完善等技术问题。

5.为了解决上述问题,本实用新型的技术方案为:一种装配式胶合木构件生产线,其中:包括设置于车间内的胶合木生产线和设置于胶合木生产线前侧的胶合木构件加工线;

6.所述胶合木生产线包括沿水平方向由右向左依次设置的横截锯、梳齿机、接长机、输送装置组、第一四面刨、淋胶机、第一输送装置和拼方机组,板材依次在梳齿机、接长机、输送装置组、第一四面刨、淋胶机、第一输送装置和拼方机组上进行自动传送;

7.所述胶合木构件加工线包括沿水平方向由左向右依次设置的第二输送装置、第二四面刨、喷漆机、第三输送装置和加工中心,胶合木依次在第二输送装置、第二四面刨、喷漆机、第三输送装置和加工中心上进行自动传送;

8.所述胶合木生产线和胶合木构件加工线的左侧设置有成品堆放区,所述横截锯和梳齿机之间设置有原料存储区,所述加工中心右侧设置有包装运输区。

9.进一步,所述拼方机组包括分别设于第一输送装置前后两侧的直梁拼方机和弯梁拼方机。

10.进一步,所述梳齿机和接长机之间、接长机和输送装置组之间、输送装置组和第一四面刨之间、第一四面刨和淋胶机之间、淋胶机和第一输送装置之间、第一输送装置和直梁拼方机之间、第一输送装置和弯梁拼方机之间、第二输送装置和第二四面刨之间、第二四面刨和喷漆机之间、喷漆机和第三输送装置之间、第三输送装置和加工中心之间通过传送装置连接。

11.进一步,所述第一输送装置、第二输送装置和第三输送装置均为辊式输送机。

12.进一步,所述输送装置组包括从前往后依次设置的第一纵向输送装置、第一横向输送装置、第二横向输送装置和第二纵向输送装置,所述第一纵向输送装置将呈平放状态

的板材从接长机出口处运输至第一横向输送装置,所述第一横向输送装置一侧设置有将平放状态的板材立为侧立状态的立料装置,呈侧立状态的板材依次通过第二横向输送装置和第二纵向输送装置后送入第一四面刨。

13.进一步,所述第一纵向输送装置和第二纵向输送装置均为辊式输送机,所述第一横向输送装置和第二横向输送装置均为链式输送机。

14.进一步,所述装配式胶合木构件生产线还包括控制系统,所述控制系统分别与横截锯、梳齿机、接长机、输送装置组、第一四面刨、淋胶机、第一输送装置、加压机组、第二输送装置、第二四面刨、喷漆机、第三输送装置和加工中心之间电气连接。

15.本实用新型的有益效果:

16.本实用新型通过成品堆放区、胶合木生产线和胶合木构件加工线形成“u”形工艺布局,布置合理,有效利用了空间;满足多种规格胶合木构件的生产要求,同时自动化信息化程度高,配套工艺完善,集原材料加工、胶合加压、储存养护、节点加工等功能,实现胶合直梁、胶合弯梁、胶合异形构件等多种构件的生产和加工要求,提高生产效率,减低人工需求。

附图说明

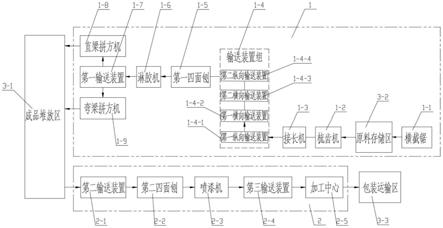

17.图1为本实用新型生产线的组成示意图。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步的详细描述。

19.如图1所示的一种装配式胶合木构件生产线,其中:包括设置于车间内的胶合木生产线1和设置于胶合木生产线1前侧的胶合木构件加工线2;胶合木生产线1将原材料板材加工为胶合木,胶合木构件加工线2将胶合木构件进行加工。

20.所述胶合木生产线1包括沿水平方向由右向左依次设置的横截锯1-1、梳齿机1-2、接长机1-3、输送装置组1-4、第一四面刨1-5、淋胶机1-6、第一输送装置1-7和拼方机组,板材依次在梳齿机1-2、接长机1-3、输送装置组1-4、第一四面刨1-5、淋胶机1-6、第一输送装置1-7和拼方机组上进行自动传送;产线信息化程度高,梳齿机1-2可对原材料加工数量进行自动统计,淋胶机1-6可对施胶量进行系统控制,拼方机组可对环境温度、加压温度、加压压力、加压时间等生产参数进行检测,实现生产信息的全流程管控,产品质量可追溯,避免人工统计检测误差对产品质量造成的影响。

21.所述胶合木构件加工线2包括沿水平方向由左向右依次设置的第二输送装置2-1、第二四面刨2-2、喷漆机2-3、第三输送装置2-4和加工中心2-5,胶合木依次在第二输送装置2-1、第二四面刨2-2、喷漆机2-3、第三输送装置2-4和加工中心2-5上进行自动传送;

22.所述胶合木生产线1和胶合木构件加工线2的左侧设置有成品堆放区3-1,所述横截锯1-1和梳齿机1-2之间设置有原料存储区3-2,所述加工中心2-5右侧设置有包装运输区3-3。

23.成品堆放区3-1和胶合木生产线1、胶合木构件加工线2形成“u”形工艺布局,布置合理,有效利用了空间,方便工作人员巡视监督。

24.进一步,所述拼方机组包括分别设于第一输送装置1-7前后两侧的直梁拼方机1-8

和弯梁拼方机1-9。

25.进一步,所述梳齿机1-2和接长机1-3之间、接长机1-3和输送装置组1-4之间、输送装置组1-4和第一四面刨1-5之间、第一四面刨1-5和淋胶机1-6之间、淋胶机1-6和第一输送装置1-7之间、第一输送装置1-7和直梁拼方机1-8之间、第一输送装置1-7和弯梁拼方机1-9之间、第二输送装置2-1和第二四面刨2-2之间、第二四面刨2-2和喷漆机2-3之间、喷漆机2-3和第三输送装置2-4之间、第三输送装置2-4和加工中心2-5之间通过传送装置连接。传送装置、第一输送装置1-7、第二输送装置2-1和第三输送装置2-4将生产加工环节和生产设备联系,通过控制系统控制,极大地减少人工搬运和产线劳动力,降低用人成本。

26.进一步,所述第一输送装置1-7、第二输送装置2-1和第三输送装置2-4均为辊式输送机。

27.进一步,所述输送装置组1-4包括从前往后依次设置的第一纵向输送装置1-4-1、第一横向输送装置1-4-2、第二横向输送装置1-4-3和第二纵向输送装置1-4-4,所述第一纵向输送装置1-4-1将呈平放状态的板材从接长机1-3出口处运输至第一横向输送装置1-4-2,所述第一横向输送装置1-4-2一侧设置有将平放状态的板材立为侧立状态的立料装置,呈侧立状态的板材依次通过第二横向输送装置1-4-3和第二纵向输送装置1-4-4后送入第一四面刨1-5。将平放状态的板材改为侧立状态,增加了储存空间。

28.进一步,所述第一纵向输送装置1-4-1和第二纵向输送装置1-4-4均为辊式输送机,所述第一横向输送装置1-4-2和第二横向输送装置1-4-3均为链式输送机。

29.进一步,所述装配式胶合木构件生产线还包括控制系统,所述控制系统分别与横截锯1-1、梳齿机1-2、接长机1-3、输送装置组1-4、第一四面刨1-5、淋胶机1-6、第一输送装置1-7、加压机组、第二输送装置2-1、第二四面刨2-2、喷漆机2-3、第三输送装置2-4和加工中心2-5之间电气连接。通过控制系统,实现了生产线的自动化和信息化。

30.本实用新型的生产过程:横截锯1-1去除原材料板材的缺陷,采用人工划线标识,机械探头扫描,自动横截,去除板材的木节、结疤等缺陷,当原材料板材长度方向上有弯曲、翘曲或平整度较低时,可设置定长截断,减少形状差异;经过横截锯1-1将原材料去除缺陷后,储存在原料存储区3-2中,所用的原材料板材包括针叶材和阔叶材。

31.原料存储区3-2的板材进入梳齿机1-2中,梳齿机1-2进行原材料板材(呈平放状态)的端部梳齿,梳齿宽度和高度可进行设置,端部的扫描探头可自动对齐,保证梳齿规格一直,每次加工板材不少于10层,保证加工效率;端部梳齿后,在齿接部分进行人工刷胶,刷胶后的板材进入接长机1-3,接长机1-3进行板材端部对接加压,输送速度可变频调节,加压时间可设定,加压后通过传送装置输送至第一纵向输送装置1-4-1。

32.第一纵向输送装置1-4-1为辊式输送机,输送速度可调,输送有效宽度不小于600mm,输送长度不小于12m,保证输送量满足生产需求,第一横向输送装置1-4-2与第一纵向输送装置1-4-1平行布置,长度与纵向输送装置基本一致,宽度不小于6m,第一横向输送装置1-4-2将平放的板材立为侧立状态后进入第一横向输送装置1-4-2静养,第一横向输送装置1-4-2和第二横向输送装置1-4-3任一输送装置的存储量不小于8m3,输送速度可调。

33.第二纵向输送装置1-4-4将侧立的板材送至第一四面刨1-5中,输送速度可调,电气控制,无需人工搬运,第一四面刨1-5对原料板材宽面刨光,提升宽面平整度,刨光速度尽量与淋胶机1-6输送速度一致,保证流水生产,提高效率;刨光后板材进入淋胶机1-6,顶部

施胶口进行淋胶,施胶量可根据施胶速度调整,底部传送装置上输送板材移动,保证单位面积的胶黏剂重量。

34.通过第一输送装置1-7将淋胶后的板材根据板材的类型分别输送至直梁拼方机1-8和弯梁拼方机1-9的上料侧,直梁拼方机1-8的加压方式为垂直加压,侧向立柱可用于倾斜上料,胶合木组坯完成后,侧向立柱垂直立料,顶部加载头开始加压,最大承压宽度不小于300mm,最大加压高度不小于1.8m,加压长度不小于20m;加压压力、加压时间、环境温度等生产参数进行实时检测统计,实现生产环节可追溯。

35.弯梁拼方机1-9的加压方式为水平加压,最大加工长度达到24m,最大加工宽度1.4m,定位挡块位置采用激光定位,保证木梁弯曲弧度精确,定位点位置确定后,机械自动固定,无需人工逐个定位;挡块可沿定位点旋转,与胶合木接触面按照弧度自动调整加压角度,保证压力与胶合木表面垂直,减少加压后的回弹变形;加压压力、加压时间、环境温度等生产参数进行实时检测统计,实现产品环节可追溯。

36.加工好的胶合木下料后采用行吊搬运至成品堆放区3-1,养护时间不小于24小时。

37.对养护后的胶合木进行加工:将胶合木采用行吊搬运至第二输送装置2-1上,通过第二输送装置2-1送至第二四面刨2-2上,所述第二四面刨2-2的最大加工宽度不小于1.3m,可实现胶合木构件的胶合侧面刨光,保证构件表面质量;抛光后的胶合木构件进入喷漆机2-3上进行喷漆,喷漆机2-3对胶合木结构表面实现自动喷漆。

38.喷漆后的胶合木构件通过第三输送装置2-3送入加工中心2-5中,加工中心2-5对胶合木构件进行截断、铣型、钻孔、开榫等加工,集工艺设计、加工顺序、自动输送于一体,加工后的胶合木构件进入包装运输区3-3静养,静养完成后打包运输,在施工现场进行吊装。