1.本实用新型涉及乐器加工设备技术领域,更具体地说,它涉及一种用于加工琴身与琴颈的交接隼槽机。

背景技术:

2.原声木吉他(acousticguitar)历史悠久,在欧洲可追溯到文艺复兴时期,经过数百年的发展演变,至今仍长盛不衰。吉他可以弹出具有歌唱性的旋律和丰富的和声,另外音色也可以有多彩的变化,再加上其便携的特性,成为了当今世界最广泛受欢迎的乐器。

3.现有在木吉他的生产加工过程中需要对琴身与琴颈的连接处进行切削,主要以人工在琴身与琴颈的连接处分别进行轮廓绘画,再使用切削工具对琴身与琴颈分别进行切削,最后将琴身与琴颈的连接处进行拼接。但是,采用人工绘画轮廓并不能保证加工规格的精准度,琴身与琴颈的拼接存在较大误差,且人工加工效率低。

技术实现要素:

4.本实用新型的目的在于提供一种用于加工琴身与琴颈的交接隼槽机,其具有提高加工精度以及生产效率的优点。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种用于加工琴身与琴颈的交接隼槽机,包括机架,所述机架上表面设置有用于定位并夹紧琴身的琴身限位装置,所述机架上表面设置有用于定位并夹紧琴颈的琴颈限位装置,所述琴颈限位装置固定琴颈并使得琴颈的加工位置与琴身的加工位置相向且相对应,所述琴身限位装置与琴颈限位装置之间设置有用于切削琴颈的琴颈切削装置,所述琴颈切削装置的侧端设置有用于切削琴身的琴身切削装置,所述琴颈切削装置朝向琴身限位装置的一端设置有用于抵紧琴身加工面的抵接装置,所述机架且位于琴身限位装置下方设置有与琴身限位装置相配合的第一滑轨,所述第一滑轨延伸方向与琴颈长度方向相垂直,所述机架上设置有用于驱动琴身限位装置沿第一滑轨延伸方向运动的第一驱动气缸,所述机架上且位于琴颈限位装置下方设置有用于驱动琴颈限位装置转动的转动装置。

7.通过采用上述技术方案,当需要对琴身与琴颈的连接处进行加工时,由琴身限位装置对琴身进行定位并夹紧,再由琴颈限位装置对琴颈进行定位并夹紧,启动琴颈切削装置,琴颈切削装置上的抵接装置抵紧琴身的加工处表面,且琴颈在琴颈切削装置、琴颈限位装置以及转动装置的配合下对琴颈的加工处进行加工,从而得到琴颈加工面与琴身加工面相配合的效果,接着通过第一驱动气缸与第一滑轨的配合将琴身限位装置移动到琴身切削装置对应处,再由琴身切削装置对琴身的加工处进行切削。

8.综上,上述通过琴身限位装置与琴颈限位装置分别对琴身与琴颈进行限位,接着由琴颈切削装置、琴颈限位装置、转动装置以及抵接装置对琴颈进行有效切削,最后由琴身限位装置、第一驱动气缸、第一滑轨以及琴身切削装置对琴身进行有效切削,使得琴身与琴颈唯一配合,从而达到提高加工精度以及生产效率的目的。

9.进一步的,所述琴身限位装置包括设置于第一滑轨上的滑移板、设置于滑移板上的琴身支撑板、设置于琴身支撑板上的定位块与定位气缸、设置于琴身支撑板上且用于固定琴身的两固定气缸以及设置于琴身支撑板上用于调节琴身高度的琴身调节机构,所述定位块设置于定位气缸的活塞杆上,所述定位气缸位于琴身支撑板靠近琴颈限位装置一端,所述定位气缸与第一滑轨平形设置,两所述固定气缸分别设置于靠近琴颈限位装置以及远离琴颈限位装置的两端,两所述固定气缸竖直设置。

10.通过采用上述技术方案,当需要对琴身进行定位夹紧时,可将琴身放置于琴身支撑板上,启动定位气缸,有定位气缸带动定位块移动并移动到预定位置,在将琴身的加工处与定位块相对应,接着定位气缸带动定位块复位,且固定气缸的活塞杆将琴身压紧在琴身支撑板上,通过调节琴身调节机构,可使琴身高度调节到水平位置,从而使得琴身的加工位置可以定位更加精准。

11.进一步的,所述琴身支撑板远离琴颈限位装置的一端设置有让位口,所述琴身调节机构包括转动设置于琴身支撑板下表面的检测杆、设置于检测杆两端的校正块与抵接块、设置于琴身支撑板下方的调节齿轮、设置于调节齿轮端面且用于抵接琴身下表面的支撑块以及设置于琴身支撑板下表面且与调节齿轮相啮合的调节螺杆,所述抵紧块与所述调节齿轮均位于让位口处,所述校正块位于琴身支撑板侧壁处,所述检测杆长度方向的中间处与琴身支撑板的下表面转动连接。

12.通过采用上述技术方案,当需要调节琴身的高度时,转动调节螺杆,连接螺杆通过调节齿轮带动支撑块上移或下移,在琴身抵紧抵紧块的作用下并通过检查杆带动校正块上下移动,待校正块的上表面与琴身支撑板的上表面相持平时,即可得知琴身的处于水平状态,即对琴身的定位调整完毕。

13.进一步的,所述固定气缸的活塞杆上设置有橡胶套。

14.通过采用上述技术方案,橡胶套的设置,能够在固定气缸固定琴身的时候避免损坏琴身。

15.进一步的,所述机架上设置有琴颈调节机构,所述转动装置设置于琴颈调节机构上表面,所述转动装置为涡轮蜗杆减速电机、所述琴颈限位装置包括转动设置于涡轮蜗杆减速电机输出轴上的转动板、设置于转动板上的琴颈支撑板、设置于琴颈支撑板上且用于压紧琴颈的琴颈压紧件、设置于琴颈支撑板上的推移气缸以及设置于琴颈支撑板下表面且用于校准并固定琴颈的校准机构,所述琴颈压紧件转动设置于推移气缸的活塞杆上,所述琴颈压紧件呈z字形设置,所述琴颈压紧件远离琴身限位装置的一端下表面设置有用于抵紧琴颈的橡胶压块。

16.通过采用上述技术方案,当需要对琴颈进行定位夹紧时,先将琴颈放置在琴颈支撑板上,启动推移气缸与校准机构,推移气缸的活塞杆带动琴颈压紧件与橡胶压块对琴颈进行压紧,同时校准机构对琴颈进行定位并夹紧。

17.进一步的,所述琴颈支撑板上设置有通口,所述校准机构包括设置于通口处的定位挡件与活动挡件,所述琴颈支撑板上设置有用于驱动活动挡件朝定位挡件做往复运动的第二驱动气缸。

18.通过采用上述技术方案,当启动校准机构后,第二驱动气缸带动活动挡件朝定位挡件方向移动,并将琴颈进行定位与夹紧,从而保证琴颈的加工位置精准。

19.进一步的,所述琴颈调节机构包括设置于机架上的第一底座、滑移设置于第一底座的第一座板、设置于第一座板的第二底座以及滑移设置于第二底座上的第二座板,所述第一底座上设置有与第一座板螺纹连接的第一螺杆,所述第二底座上设置有与第二座板螺纹连接的第二螺杆,所述第一螺杆与第一滑轨相平行且作用第一座板沿第一螺杆长度方向运动,所述第二螺杆与第一滑轨相垂直且作用第二座板沿第二螺杆长度方向运动。

20.通过采用上述技术方案,当需要调节琴颈限位装置的水平位置时,可转动第一螺杆调节第一座板与第一底座之间的位移,再转动第二螺杆调节第二座板与第二底座之间的位移,从而使得琴颈限位装置可在水平面上移动调节。

21.进一步的,所述琴颈切削装置包括竖直设置于机架上的第一移动气缸、水平设置于第一移动气缸的活塞杆上的第一移动板、水平设置于第一移动板上的第二移动气缸、水平设置于第二移动气缸的活塞杆上的第二移动板、水平设置于第二移动板上的第三移动气缸、水平设置于第三移动气缸的活塞杆上的第三移动板以及设置于第三移动板上的琴颈切割机,所述第二移动气缸的活塞杆与第二移动板的运动方向与第一滑轨长度方向相平行,所述第三移动气缸的活塞杆与第三移动板的运动方向与第一滑轨长度方向相垂直。

22.通过采用上述技术方案,当需要通过琴颈切削装置对琴颈进行切削时,由第一移动气缸与第一移动板带动琴颈切割机做竖直方向运动,再由第二移动气缸、第二移动板、第三移动气缸以及第三移动板带动琴颈切割机做水平面上的运动,从而可使琴颈切割机可在三维空间上运动并对琴颈进行有效切削。

23.进一步的,所述琴身切削装置包括竖直设置于机架上的第四移动气缸、水平设置于第四移动气缸的活塞杆上的第四移动板、水平设置于第四移动板上的第五移动气缸、水平设置于第五移动气缸的活塞杆上的第五移动板、水平设置于第五移动板上的第六移动气缸、水平设置于第六移动气缸的活塞杆上的第六移动板以及设置于第六移动板上的琴身切割机,所述第五移动气缸的活塞杆与第五移动板的运动方向与第一滑轨长度方向相平行,所述第六移动气缸的活塞杆与第六移动板的运动方向与第一滑轨长度方向相垂直。

24.通过采用上述技术方案,当需要通过琴身切削装置对琴身进行切削时,由第四移动气缸与第四当移动板带动琴身切割机做竖直方向运动,再由第五移动气缸、第五当移动板、第六移动气缸以及第六当移动板带动琴身切割机做水平面上的运动,从而可使琴身切割机可在三维空间上运动并对琴颈进行有效切削。

25.进一步的,所述抵接装置包括设置于琴颈切割装置上的推动气缸以及设置于推动气缸的活塞杆上的抵紧件,所述推动气缸与第一滑轨长度方向相平行。

26.通过采用上述技术方案,由抵紧件对琴身切削处进行抵紧,且通过推动气缸可对于抵紧件的位置进行调节,从而保证琴颈的切削精准。

27.与现有技术相比,本实用新型的有益效果是:

28.(1)通过琴身限位装置与琴颈限位装置分别对琴身与琴颈进行限位,接着由琴颈切削装置、琴颈限位装置、转动装置以及抵接装置对琴颈进行有效切削,最后由琴身限位装置、第一驱动气缸、第一滑轨以及琴身切削装置对琴身进行有效切削,使得琴身与琴颈唯一配合,从而达到提高加工精度以及生产效率的目的;

29.(2)通过设置橡胶套,可在固定气缸固定琴身的时候避免损坏琴身;

30.(3)通过抵紧件对琴身切削处进行抵紧,且由推动气缸可对于抵紧件的位置进行

调节,从而保证琴颈的切削精准。

附图说明

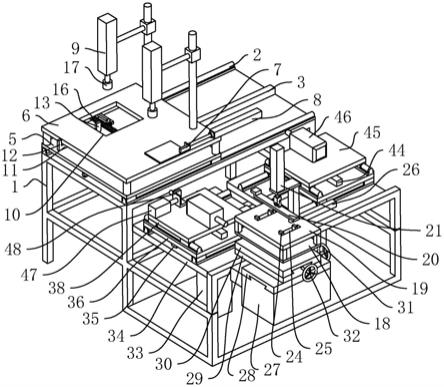

31.图1为本实施例的整体示意图;

32.图2为本实施例的剖视示意图;

33.图3为图2中a的放大示意图。

34.附图标记:1、机架;2、第一滑轨;3、第一驱动气缸;4、转动装置;5、滑移板;6、琴身支撑板;7、定位块;8、定位气缸;9、固定气缸;10、让位口;11、检测杆;12、校正块;13、抵接块;14、调节齿轮;15、支撑块;16、调节螺杆;17、橡胶套;18、转动板;19、琴颈支撑板;20、琴颈压紧件;21、推移气缸;22、橡胶压块;23、定位挡件;24、活动挡件;25、通口;26、第二驱动气缸;27、第一底座;28、第一座板;29、第二底座;30、第二座板;31、第一螺杆;32、第二螺杆;33、第一移动气缸;34、第一移动板;35、第二移动气缸;36、第二移动板;37、第三移动气缸;38、第三移动板;39、琴颈切割机;40、第四移动气缸;41、第四移动板;42、第五移动气缸;43、第五移动板;44、第六移动气缸;45、第六移动板;46、琴身切割机;47、推动气缸;48、抵紧件。

具体实施方式

35.下面结合附图和实施例,对本实用新型进行详细描述。

36.一种用于加工琴身与琴颈的交接隼槽机,如图1、2所示,包括机架1,机架1上表面安装有用于定位并夹紧琴身的琴身限位装置,机架1上表面安装有用于定位并夹紧琴颈的琴颈限位装置,琴颈限位装置固定琴颈并使得琴颈的加工位置与琴身的加工位置相向且相对应,琴身限位装置与琴颈限位装置之间安装有用于切削琴颈的琴颈切削装置,琴颈切削装置的侧端安装有用于切削琴身的琴身切削装置,琴颈切削装置朝向琴身限位装置的一端安装有用于抵紧琴身加工面的抵接装置,机架1且位于琴身限位装置下方安装有与琴身限位装置相配合的第一滑轨2,第一滑轨2延伸方向与琴颈长度方向相垂直,机架1上安装有用于驱动琴身限位装置沿第一滑轨2延伸方向运动的第一驱动气缸3,机架1上且位于琴颈限位装置下方安装有用于驱动琴颈限位装置转动的转动装置4。

37.如图1、2所示,琴身限位装置包括安装在第一滑轨2上的滑移板5、安装在滑移板5上的琴身支撑板6、安装在琴身支撑板6上的定位块7与定位气缸8、安装在琴身支撑板6上且用于固定琴身的两固定气缸9以及安装在琴身支撑板6上用于调节琴身高度的琴身调节机构,定位块7安装在定位气缸8的活塞杆上,定位气缸8位于琴身支撑板6靠近琴颈限位装置一端,定位气缸8与第一滑轨2平形设置,两固定气缸9分别安装在靠近琴颈限位装置以及远离琴颈限位装置的两端,两固定气缸9竖直设置。当需要对琴身进行定位夹紧时,可将琴身放置于琴身支撑板6上,启动定位气缸8,有定位气缸8带动定位块7移动并移动到预定位置,在将琴身的加工处与定位块7相对应,接着定位气缸8带动定位块7复位,且固定气缸9的活塞杆将琴身压紧在琴身支撑板6上,通过调节琴身调节机构,可使琴身高度调节到水平位置,从而使得琴身的加工位置可以定位更加精准。

38.进一步的,结合图2、3所示,琴身支撑板6远离琴颈限位装置的一端开设有让位口10,琴身调节机构包括转动安装在琴身支撑板6下表面的检测杆11、安装在检测杆11两端的校正块12与抵接块13、安装在琴身支撑板6下方的调节齿轮14、安装在调节齿轮14端面且用

于抵接琴身下表面的支撑块15以及安装在琴身支撑板6下表面且与调节齿轮14相啮合的调节螺杆16,抵紧块与调节齿轮14均位于让位口10处,校正块12位于琴身支撑板6侧壁处,检测杆11长度方向的中间处与琴身支撑板6的下表面转动连接。当需要调节琴身的高度时,转动调节螺杆16,连接螺杆通过调节齿轮14带动支撑块15上移或下移,在琴身抵紧抵紧块的作用下并通过检查杆带动校正块12上下移动,待校正块12的上表面与琴身支撑板6的上表面相持平时,即可得知琴身的处于水平状态,即对琴身的定位调整完毕。

39.值得一提的是,固定气缸9的活塞杆上固定有橡胶套17,能够在固定气缸9固定琴身的时候避免损坏琴身。

40.如图1、2所示,机架1上安装有琴颈调节机构,转动装置4安装在琴颈调节机构上表面,转动装置4为涡轮蜗杆减速电机、琴颈限位装置包括转动安装在涡轮蜗杆减速电机输出轴上的转动板18、安装在转动板18上的琴颈支撑板19、安装在琴颈支撑板19上且用于压紧琴颈的琴颈压紧件20、安装在琴颈支撑板19上的推移气缸21以及安装在琴颈支撑板19下表面且用于校准并固定琴颈的校准机构,琴颈压紧件20转动安装在推移气缸21的活塞杆上,琴颈压紧件20呈z字形设置,琴颈压紧件20远离琴身限位装置的一端下表面安装有用于抵紧琴颈的橡胶压块22。当需要对琴颈进行定位夹紧时,先将琴颈放置在琴颈支撑板19上,启动推移气缸21与校准机构,推移气缸21的活塞杆带动琴颈压紧件20与橡胶压块22对琴颈进行压紧,同时校准机构对琴颈进行定位并夹紧。

41.如图1、2所示,琴颈支撑板19上开设有通口25,校准机构包括安装在通口25处的定位挡件23与活动挡件24,琴颈支撑板19上安装有用于驱动活动挡件24朝定位挡件23做往复运动的第二驱动气缸26。当启动校准机构后,第二驱动气缸26带动活动挡件24朝定位挡件23方向移动,并将琴颈进行定位与夹紧,从而保证琴颈的加工位置精准。

42.如图1、2所示,琴颈调节机构包括安装在机架1上的第一底座27、滑移安装在第一底座27的第一座板28、安装在第一座板28的第二底座29以及滑移安装在第二底座29上的第二座板30,第一底座27上安装有与第一座板28螺纹连接的第一螺杆31,第二底座29上安装有与第二座板30螺纹连接的第二螺杆32,第一螺杆31与第一滑轨2相平行且作用第一座板28沿第一螺杆31长度方向运动,第二螺杆32与第一滑轨2相垂直且作用第二座板30沿第二螺杆32长度方向运动。当需要调节琴颈限位装置的水平位置时,可转动第一螺杆31调节第一座板28与第一底座27之间的位移,再转动第二螺杆32调节第二座板30与第二底座29之间的位移,从而使得琴颈限位装置可在水平面上移动调节。

43.如图1、2所示,琴颈切削装置包括竖直安装在机架1上的第一移动气缸33、水平安装在第一移动气缸33的活塞杆上的第一移动板34、水平安装在第一移动板34上的第二移动气缸35、水平安装在第二移动气缸35的活塞杆上的第二移动板36、水平安装在第二移动板36上的第三移动气缸37、水平安装在第三移动气缸37的活塞杆上的第三移动板38以及安装在第三移动板38上的琴颈切割机39,第二移动气缸35的活塞杆与第二移动板36的运动方向与第一滑轨2长度方向相平行,第三移动气缸37的活塞杆与第三移动板38的运动方向与第一滑轨2长度方向相垂直。当需要通过琴颈切削装置对琴颈进行切削时,由第一移动气缸33与第一当移动板带动琴颈切割机39做竖直方向运动,再由第二移动气缸35、第二移动板36、第三移动气缸37以及第三移动板38带动琴颈切割机39做水平面上的运动,从而可使琴颈切割机39可在三维空间上运动并对琴颈进行有效切削。

44.进一步的,琴身切削装置包括竖直安装在机架1上的第四移动气缸40、水平安装在第四移动气缸40的活塞杆上的第四移动板41、水平安装在第四移动板41上的第五移动气缸42、水平安装在第五移动气缸42的活塞杆上的第五移动板43、水平安装在第五移动板43上的第六移动气缸44、水平安装在第六移动气缸44的活塞杆上的第六移动板45以及安装在第六移动板45上的琴身切割机46,第五移动气缸42的活塞杆与第五移动板43的运动方向与第一滑轨2长度方向相平行,第六移动气缸44的活塞杆与第六移动板45的运动方向与第一滑轨2长度方向相垂直。当需要通过琴身切削装置对琴身进行切削时,由第四移动气缸40与第四移动板41带动琴身切割机46做竖直方向运动,再由第五移动气缸42、第五移动板43、第六移动气缸44以及第六移动板45带动琴身切割机46做水平面上的运动,从而可使琴身切割机46可在三维空间上运动并对琴颈进行有效切削。

45.如图1、2所示,抵接装置包括安装在琴颈切割装置上的推动气缸47以及安装在推动气缸47的活塞杆上的抵紧件48,推动气缸47与第一滑轨2长度方向相平行。由抵紧件48对琴身切削处进行抵紧,且通过推动气缸47可对于抵紧件48的位置进行调节,从而保证琴颈的切削精准。

46.本实用新型的工作过程和有益效果如下:当需要对琴身与琴颈的连接处进行加工时,由琴身限位装置对琴身进行定位并夹紧,再由琴颈限位装置对琴颈进行定位并夹紧,启动琴颈切削装置,琴颈切削装置上的抵接装置抵紧琴身的加工处表面,且琴颈在琴颈切削装置、琴颈限位装置以及转动装置4的配合下对琴颈的加工处进行加工,从而得到琴颈加工面与琴身加工面相配合的效果,接着通过第一驱动气缸3与第一滑轨2的配合将琴身限位装置移动到琴身切削装置对应处,再由琴身切削装置对琴身的加工处进行切削。

47.综上,上述通过琴身限位装置与琴颈限位装置分别对琴身与琴颈进行限位,接着由琴颈切削装置、琴颈限位装置、转动装置4以及抵接装置对琴颈进行有效切削,最后由琴身限位装置、第一驱动气缸3、第一滑轨2以及琴身切削装置对琴身进行有效切削,使得琴身与琴颈唯一配合,从而达到提高加工精度以及生产效率的目的。

48.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。