1.本技术涉及小提琴加工技术的领域,尤其是涉及一种指板加工辅助固定结构。

背景技术:

2.指板指的是小提琴上连接琴头和琴箱的长板,一般由乌木制作而成。

3.可以了解的是,指板具有一弧形曲面。由于弧形曲面的任一周向的弧度皆不同,对弧度需要十分精准,故现有的加工机床很难实现效果较好的加工。基于这么严苛的制造标准,通常小提琴的制造厂都会采用手工制作的方式制作小提琴指板。

4.针对上述中的相关技术,发明人认为手工制作指板虽然较为精准,但是人工制作指板的速度较慢,导致制作效率较低。

技术实现要素:

5.为了提高指板制作效率,本技术提供一种指板加工辅助固定结构。

6.本技术提供的一种指板加工辅助固定结构采用如下的技术方案:

7.一种指板加工辅助固定结构,包括两个压板装置,所述两个压板装置设置于一工作台上,并沿所述工作台台面滑动,所述两个压板装置之间存在有预设的加工空间;

8.所述压板装置包括压板件、压实件和驱动件;所述压板件包括转轴、压轴和驱动轴,所述转轴固定且所述转轴、所述压轴和所述驱动轴的相对位置固定;

9.所述压实件,连接所述压轴;

10.所述驱动件,连接所述驱动轴,用于驱动所述压板件相对所述转轴竖直转动,以通过所述压实件将指板压实在所述工作台上。

11.通过采用上述技术方案,由于转轴固定且转轴、压轴及驱动轴相对位置固定,故当驱动件驱动驱动轴向加工空间移动,压轴向指板移动,进而使得压实件与指板抵接,以在竖直方向上将指板固定。

12.可选的,所述压板装置还包括载板,所述转轴水平设置于两个所述载板彼此靠近的一侧且与所述载板铰接,所述压轴朝向另一所述载板。

13.通过采用上述技术方案,当驱动件驱动驱动轴转动时,压轴能够向指板转动,压实件也能与指板抵接。

14.可选的,所述载板上设置有两固定件,所述两固定件彼此靠近的侧面相对且平行,所述驱动件与所述两固定件转动连接并通过锁定机构锁定。

15.通过采用上述技术方案,当驱动件驱动驱动轴移动时,驱动件能够随之转动,以降低驱动件因受力过大而损坏的可能。

16.可选的,所述锁定机构包括锁定件、开设于一个所述固定件上的中间孔和开设于另一个所述固定件上的锁定孔;所述锁定件穿过所述中间孔并与所述锁定孔锁紧。

17.通过采用上述技术方案,易于将驱动件安装于固定件上并锁紧,也易于将驱动件拆下。

18.可选的,所述锁定孔为螺纹孔,所述锁定件为螺栓。

19.通过采用上述技术方案,螺栓与螺纹孔的连接强度较好,螺栓与螺纹孔连接面积越大,连接强度越大,便于锁紧及拆卸。

20.可选的,所述驱动件为气缸。

21.通过采用上述技术方案,气缸易于操作,易于安装。

22.可选的,所述载板上的压板件、压实件、驱动件、固定件及锁定机构设置有多个,且所述压板件、所述压实件、所述驱动件、所述固定件及所述锁定机构一一对应设置。

23.通过采用上述技术方案,该装置能够对多个指板同时进行加工,进而提高指板加工的效率。

24.可选的,所述两个压板装置通过至少两个相同的连接板连接。

25.通过采用上述技术方案,能够使得两个压板装置位于工作台上任一位置上时,两者之间存在的加工空间都保持不变。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.由于转轴固定且转轴、压轴及驱动轴相对位置固定,故当驱动件驱动驱动轴向加工空间移动,压轴向指板移动,进而使得压实件与指板抵接,以在竖直方向上将指板固定;

28.2.驱动件与固定件转动连接,使得驱动件在驱动驱动轴绕转轴转动时,驱动件能够跟随驱动轴移动,进而对驱动件产生保护作用;

29.3.载板上设置有多组压板件、压实件、驱动件、固定件及锁定机构能够对多个指板同时加工,以提高指板加工的效率。

附图说明

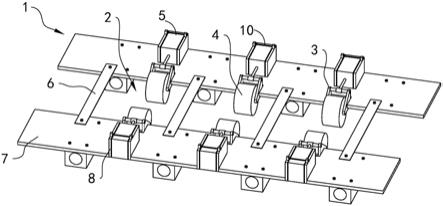

30.图1是本技术实施例的指板加工辅助固定结构的结构示意图。

31.图2是本技术实施例的驱动件、压板件和压实件的结构示意图。

32.附图标记说明:1、压板装置;2、加工空间;3、压板件;31、转轴;32、压轴;33、驱动轴;4、压实件;5、驱动件;6、连接板;7、载板;8、固定件;9、转动轴;10、锁定机构;101、锁定件;102、中间孔;103、锁定孔。

具体实施方式

33.以下结合附图1

‑

2对本技术作进一步详细说明。

34.本技术实施例公开一种指板加工辅助固定结构,其设置于加工机床的工作台,便于机床在对指板进行加工时能够将指板在竖直方向固定。

35.参照图1和图2,指板加工辅助固定结构包括两个压板装置1,两个压板装置1之间存在有预设的加工空间2。其中,一个压板装置1包括压板件3、压实件4和驱动件5,驱动件5驱动压板件3,使得与压板件3连接的压实件4绕压板件3的转轴31竖直转动,直至压实件4与指板抵接,进而将指板在竖直方向固定,以降低在加工过程中指板受铣刀振动的影响而导致制成的指板发生不合格的情况。

36.参照图1,两个压板装置1通过至少两个相同的条形连接板6连接。具体地,压板装置1还包括载板7,两个载板7水平放置,且两个载板7的边缘齐平。连接板6的两端分别连接

两个载板7彼此靠近的一侧上相对应的一点。连接板6除了具有连接功能,还能够使两个载板7位于工作台台面任意一位置上时,两个载板7之间存在的加工空间2始终不变。

37.由于两个压板装置1是相对设置的,故下面只对一个压板装置1进行详细介绍。

38.可以了解的是,载板7为矩形板,在其长度方向上的一侧开设有一个矩形豁口,压板件3设置于豁口处,与载板7转动连接。

39.参照图2,压板件3包括转轴31、压轴32和驱动轴33,且转轴31、压轴32和驱动轴33的相对位置固定。为此,压板件3优选为三棱柱型,其底面为直角三角形。相应地,转轴31设置于连接两直角的棱边处,压轴32及驱动轴33分别设置于其他两条棱边处。其中,压板件3通过转轴31插设于豁口处,转轴31呈水平姿态,转轴31与豁口可以是过盈配合的。需要注意的是,在装配压板件3时,相较于驱动轴33,压轴32更靠近于工作台,以便于驱动驱动轴33绕定轴转动时,压轴32能够抵住指板,以实现在竖直方向上将指板固定。

40.压实件4设置于压轴32上。具体的,压实件4呈筒状,套设于压轴32上。压实件4具有一定的厚度,其内径与压轴32的径长相同。

41.参照图1,驱动件5通过两固定件8设置于载板7上。可知的,两固定件8竖直设置于载板7上。两固定件8彼此靠近的一侧平行且相对设置。在本技术实施例中,两固定件8优选为尺寸相同的矩形板。驱动件5与两固定件8铰接,并且驱动件5的伸缩部朝向压板件3。在一些实施例中,驱动件5上开设有贯穿驱动件5的连接孔,连接孔内设置有转动轴9。相应地,在两固定件8彼此靠近的一侧上均开设有盲孔。驱动件5与两固定件8是间隙配合的,将带有转动轴9的驱动件5插设于两盲孔中,即可完成驱动件5的安装。

42.参照图2,由于驱动件5与两固定件8是间隙配合的,故驱动件5容易在使用过程中发生松动。为此,在两固定件8上还设置有锁定机构10。锁定机构10包括锁定件101、开设于一个固定件8的中间孔102和开设于另一个固定件8的锁定孔103。锁定件101由中间孔102远离锁定孔103的一侧穿过,并穿设于锁定孔103内,与锁定孔103锁紧,以将驱动件5与两固定件8固定。可以理解的是,上述提及的中间孔102和锁定孔103所在的位置高于盲孔所在的位置,以获得较好的锁紧效果。

43.在本技术实施例中,锁定件101优选为螺栓,相应的,锁定孔103为螺纹孔。工作人员通过旋拧使得螺栓与锁定孔103锁紧。其中,锁紧程度取决于螺栓于锁定孔103的连接强度。螺栓与锁定孔103的连接面积越多,即螺栓于锁定孔103的连接强度越高。当然,螺栓与锁定孔103连接还便于拆卸。

44.考虑到操作步骤的复杂程度,驱动件5可选择气缸。

45.参照图1,可以理解的是,两个载板7上相对设置的压板件3、压实件4和驱动件5能够沿竖直方向对一块指板固定,以便于铣刀对一块指板进行加工。当两个载板7长度方向较长时,每块载板7上都可沿其长度方向上的一侧设置有多个压板件3、压实件4和驱动件5,其中压板件3、压实件4和驱动件5一一对应,使得该装置能够供多块指板同时进行加工,这样很大程度地提高了指板制作的效率。

46.本技术实施例一种指板加工辅助固定结构的实施原理为:通过在三棱柱型的压板件3上设置转轴31、压轴32和驱动轴33,使得转轴31、压轴32和驱动轴33的相对位置固定。当驱动件5驱动驱动轴33向加工空间2移动时,驱动轴33绕转轴31转动会带动压轴32也绕转轴31转动,并且压轴32呈向指板移动的趋势,直至套设于压轴32上的压实件4与指板抵住。当

两相对的压实件4同时将指板两部分压实时,即两压实件4沿竖直方向将指板固定了,进而便于铣刀对指板进行加工。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。