1.本实用新型涉及人造板生产技术领域,具体的是一种用于多层热压机的人造板自动取板装置。

背景技术:

2.人造板工业中常用的热压设备主要是多层热压机,同时热压加工多幅板材,以提高产能。板材从多层热压机卸出后,往往还需经过静置以实现冷却和含水率平衡,然后方可进行锯边、砂光。对于多层热压机而言,现有技术多为其配置一个在竖直方向层叠有多个隔层的出板架,板材卸出后被逐一暂存在出板架上静置。

3.申请人在生产实践中发现,而出板架上的板材静置之后通常系以人工的方式移送到下一道工序进行后续加工,劳动强度极大,难以提高生产效率,而且还存在安全隐患。

技术实现要素:

4.本实用新型针对上述现有技术的诸多不足,提供了一种用于多层热压机的人造板自动取板装置,技术方案如下。

5.用于多层热压机的人造板自动取板装置,包括出板架,出板架在竖直方向层叠的设有多个供板材水平静置的隔层,隔层的左右两端贯通以供板材进出;

6.还包括取板机,取板机中设有:

7.机架,配置在出板架的左侧,系中空的框架式结构;

8.升降平台,配置在机架内,被伺服驱动于机架内竖直升降;

9.平移载台,配置在升降平台的顶面,被驱动以水平位移的方式在升降平台的左右两端之间切换;

10.传送带,配置在平移载台的顶面,具有在水平方向并排间隔设置的多个,传送带在平移载台的顶面上从右向左进行水平传送;传送带的右端长出平移载台,并且在末端设有第一微动开关,第一微动开关的驱动杆高出传送带的顶面。

11.作为上述技术方案的改进,机架的底端相对于出板架的底端被下沉安装,以使升降平台的行程底端低于位于最下层的隔层。

12.作为上述技术方案的改进,隔层内设有支撑板材的多个滚轮,滚轮的轴向平行于出板架的前后方向;隔层的右端设有主动辊,主动辊的轴向平行于出板架的前后方向,主动辊的上缘与滚轮的上缘齐平;出板架上则设有与各隔层中的主动辊传动配合的第二伺服电机,第二伺服电机驱动主动辊将隔层内的板材向左移送。

13.在上述技术方案中,取板机通过升降平台驱动平移载台由下而上逐层配合出板架的隔层,又通过平移载台驱动传送带探入隔层中的板材下方,再通过传送带将板材向左拉出隔层,实现了自动取板,还能通过平移载台和传送带对接板材的后续加工线。

14.在上述技术方案中,出板架的隔层在右端设有被伺服驱动的主动辊,使得板材能自动的从隔层的左端探出,从而为传送带与板材提供充分的接触面积和摩擦力,以确保传

送带能拉动板材。

15.与现有技术相比,本实用新型的有益效果在于:

16.板架上的板材静置之后被自动化的机械装置移送到下一道工序进行后续加工,节省了人工,劳动强度大幅度降低,不仅提高生产效率,而且还消除了安全隐患。

17.下面,结合说明书附图和具体实施方式对本实用新型做进一步的说明。

附图说明

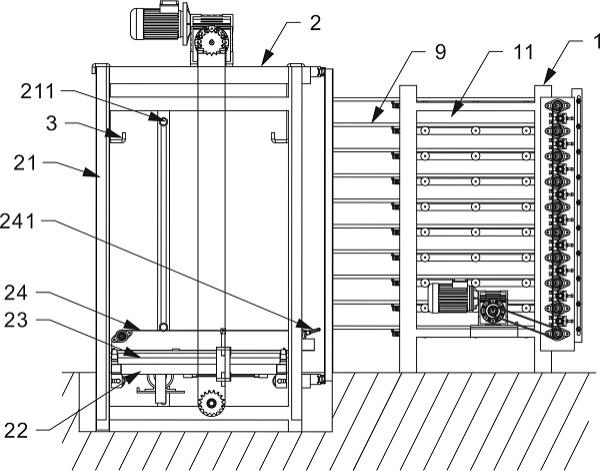

18.图1是本实用新型的结构示意图。

19.图2是本实用新型中出板架的结构示意图。

20.图3是本实用新型中取板机的结构示意图。

21.图4是本实用新型中升降平台的结构示意图。

具体实施方式

22.如图1到图4所示,本实用新型可采用如下的实施例。

23.用于多层热压机的人造板自动取板装置,包括出板架1,出板架1在竖直方向层叠的设有多个供板材9水平静置的隔层11,隔层11的左右两端贯通以供板材9进出;

24.还包括取板机2,取板机2中设有:

25.机架21,配置在出板架1的左侧,系中空的框架式结构;

26.升降平台22,配置在机架21内,被伺服驱动于机架21内竖直升降;

27.平移载台23,配置在升降平台22的顶面,被驱动以水平位移的方式在升降平台22的左右两端之间切换;

28.传送带24,配置在平移载台23的顶面,具有在水平方向并排间隔设置的多个,传送带24在平移载台23的顶面上从右向左进行水平传送;传送带24的右端长出平移载台23,并且在末端设有第一微动开关241,第一微动开关241的驱动杆高出传送带24的顶面。

29.在上述技术方案中,取板机2通过升降平台22驱动平移载台23由下而上逐层配合出板架1的隔层11,又通过平移载台23驱动传送带24探入隔层11中的板材9下方,具体过程为:

30.(1)平移载台23被驱动至升降平台22的左端,以使传送带24的右端与隔层11中的板材9不重叠;

31.(2)升降平台22被驱动下行的行程底端,以配合出板架1中位于最底层的隔层11;

32.(3)平移载台23被驱动至升降平台22的右端,以使传送带24的右端与隔层11中的板材9重叠;

33.(4)升降平台22被驱动上行,致使第一微动开关241的驱动杆被板材9触发,以确保传送带24接触到板材9的底面;

34.(5)传送带24启动,将板材9向左拉出隔层11,致使板材9移送到平移载台23上;

35.(6)平移载台23被驱动至升降平台22的右端,升降平台22被驱动与板材9的后续加工线对接,再次启动传送带24即可将板材9从平移载台23移送到后续加工线;

36.(7)重复执行上述步骤,直到出板架1上的板材9被全部取出。

37.在较佳的实施方式中,机架21的底端相对于出板架1的底端被下沉安装,以使升降

平台22的行程底端低于位于最下层的隔层11。该设置系考虑到人造板工业中现行的出板架并未配置自动化的取板机制,因此现行的出板架中最底层的隔层通常接近地面,这就导致本实用新型中的升降平台22不能直接配合出板架1中最底层的隔层11;而机架21的底端相对于出板架1的底端被下沉安装,使得出板架1中最底层的隔层11相对于机架21的底端具有足够的高度落差,以便配合升降平台22。

38.在较佳的实施方式中,机架21的侧面设有与升降平台22的行程两端分别对应的光电开关211,升降平台22移动到行程两端时分别触发对应的光电开关211。光电开关211的作用在于为升降平台22提供行程限制开关,在生产线调试时,调节光电开关211的高度即可设定升降平台22的行程范围,而无需调试自动化控制主机的代码参数。

39.在较佳的实施方式中,机架21的顶面配置有第一伺服电机212,以及由第一伺服电机212驱动的传动轴213,传动轴213的两端分别同轴的装配有主动齿轮214,机架21的底部则配置有正对于主动齿轮214下方的从动齿轮215;提供一条与主动齿轮214和从动齿轮215构成链传动的传动链条216,传动链条216的首端绕经主动齿轮214后固接于升降平台22,传动链条216的尾端绕经从动齿轮215后也固接于升降平台22。

40.在较佳的实施方式中,机架21上设有挂钩3,升降平台22与挂钩3可拆的连接。当系统长时间停机或取板机2被吊装运输时,通过挂钩3可以将升降平台22可靠的悬挂固定,防止意外跌落。

41.在较佳的实施方式中,平移载台23与升降平台22配合构成滑动副,升降平台22上配置有用于驱动平移载台23的第一气缸221。

42.在较佳的实施方式中,机架21的右侧设有一对竖直设置的栏杆4,栏杆4相对于机架21的竖直中线相互对称设置;栏杆4的上下两端分别设有一个安装在机架21上的第二气缸41,第二气缸41驱动栏杆4沿机架21的前后方向移动;相对于出板架1上的板材9,栏杆4移动的行程端点分别位于板材9的宽度范围内、外。该设置用于实现板材9的预定位,以确保出板架1上的板材9在竖直方向初步定位对齐,同时确保板材9为传送带24提供足够的接触面积。具体的,其工作方式如下:

43.(1)第二气缸41驱动栏杆4相向移动到板材9的宽度范围内,通过栏杆4为出板架1上的板材9提供一个阻挡机构;

44.(2)将出板架1上板材9向左平移至抵接在栏杆4上,从而确保出板架1上的板材9在竖直方向初步定位对齐;

45.(3)第二气缸41驱动栏杆4相背移动到板材9的宽度范围外,对板架上的板材9解除阻挡,以便实现取板操作。

46.在较佳的实施方式中,隔层11内设有支撑板材9的多个滚轮111,滚轮111的轴向平行于出板架1的前后方向,使得板材9在隔层11内可以平滑的进行水平位移。

47.在较佳的实施方式中,隔层11的左端设有第二微动开关112,第二微动开关112的驱动杆被隔层11内的板材9按压触发,第二微动开关112为自动化控制主机提供电信号作为逻辑参数,以此判断隔层11中是否放置有板材9。

48.在较佳的实施方式中,隔层11的右端设有主动辊113,主动辊113的轴向平行于出板架1的前后方向,主动辊113的上缘与滚轮111的上缘齐平;出板架1上则设有与各隔层11中的主动辊113传动配合的第二伺服电机12,第二伺服电机12驱动主动辊113将隔层内的板

材向左移送,从而使得隔层11中的板材9无人干预实现向左平移,确保板材9为传送带24提供足够的接触面积。

49.对于本领域技术人员而言,本实用新型的保护范围并不限于上述示范性实施例的细节,在没有背离本实用新型的精神或基本特征的情况下,本领域技术人员基于本实用新型的要件所做出的等同含义和保护范围内的所有变化的实施方式均应囊括在本实用新型之内。