1.本发明涉及一种加工设备,尤其涉及一种竹筷子生产用加工设备。

背景技术:

2.大多数竹筷子在生产加工时要经过上漆加工处理,增加筷子的多样性,使得筷子更加的美观,也可避免竹筷子产生腐烂,但是,现有的加工设备设计较不合理,容易使得喷漆不均匀,上漆的质量较低,且现有竹质筷子制作流程中,常采取手工磨尖的办法,十分费力,且在磨尖的过程中会产生大量的尘木灰,会影响加工人们身心健康。

3.如何设计一种方便人们对竹筷子进行加工处理,喷漆均匀,上漆的质量较高,且快速对竹筷子磨尖,省时省力,不影响人们身心健康的竹筷子生产用加工设备,以解决现有技术问题。

技术实现要素:

4.为了克服喷漆不均匀,上漆的质量较低,且采取手工磨尖的办法,十分费力,且会产生大量的尘木灰,会影响加工人们身心健康的缺点,本发明的技术问题是:提供一种方便人们对竹筷子进行加工处理,喷漆均匀,上漆的质量较高,且快速对竹筷子磨尖,省时省力,不影响人们身心健康的竹筷子生产用加工设备。

5.一种竹筷子生产用加工设备,包括有:密闭箱体,密闭箱体上设有支撑顶板;支撑导架,支撑导架安装在密闭箱体上;支撑底板,支撑底板安装在密闭箱体上;移动底柱,移动底柱数量为四根,移动底柱间隔安装在支撑底板上;启动按钮,启动按钮安装在密闭箱体上;停止按钮,停止按钮安装在密闭箱体上;加工液储液桶,加工液储液桶安装在密闭箱体上,加工液储液桶与支撑底板连接;水泵,水泵安装在加工液储液桶上;雾化喷管,雾化喷管安装在支撑顶板上;进液管,进液管安装在水泵与雾化喷管之间;水流量传感器,水流量传感器安装在进液管上;第一光电传感器,第一光电传感器支撑顶板上;驱动机构,安装在密闭箱体上,用于提供动力;运料机构,安装在驱动机构和密闭箱体之间,用于输送竹筷子。

6.在本发明一个较佳实施例中﹐驱动机构包括有:支撑外壳,支撑外壳安装在密闭箱体上;伺服电机,伺服电机安装在支撑外壳上;第一驱动轴,第一驱动轴转动式安装在密闭箱体上,第一驱动轴与伺服电机连接;从动转轴,从动转轴转动式安装在密闭箱体上;保护罩,保护罩转动式第一驱动轴与从动转轴之间;第一传动组件,第一传动组件安装在第一驱动轴与从动转轴之间,第一传动组件位于保护罩内;定位底块,定位底块分别安装在第一驱动轴与从动转轴上。

7.在本发明一个较佳实施例中﹐运料机构包括有:第一定位导柱,第一定位导柱安装在定位底块上;移动滑块,移动滑块滑动式安装在第一定位导柱上;定位滚轴,定位滚轴转动式安装在移动滑块上;第一复位弹簧,第一复位弹簧绕在第一定位导柱上,第一复位弹簧一端与定位底块连接,第一复位弹簧另一端与移动滑块连接;运料推板,运料推板转动式安装在两根定位滚轴之间;限位滚轮,限位滚轮数量为四个,限位滚轮间隔转动式安装在运料

推板上。

8.在本发明一个较佳实施例中﹐还包括有切削机构,切削机构包括有:第一定位轴,第一定位轴转动式安装在密闭箱体上;第二传动组件,第二传动组件安装在第一定位轴与从动转轴之间;加速齿轮,加速齿轮安装在第一定位轴上;固定导柱,固定导柱数量为两根,固定导柱对称式安装在密闭箱体上;移动顶箱,移动顶箱滑动式安装在两根固定导柱之间;工字型连杆,工字型连杆安装在移动顶箱上;第二定位轴,第二定位轴转动式安装在密闭箱体上;从动齿轮,从动齿轮安装在第二定位轴上,从动齿轮与加速齿轮啮合;驱动蜗杆,驱动蜗杆转动式安装在密闭箱体上;第三传动组件,第三传动组件安装在驱动蜗杆与第二定位轴之间;传动立轴,传动立轴转动式安装在密闭箱体上;从动蜗轮,从动蜗轮安装在传动立轴上,从动蜗轮与驱动蜗杆啮合;带柱圆盘,带柱圆盘安装在传动立轴上;开槽定位连架,开槽定位连架滑动式安装在密闭箱体上,开槽定位连架套于带柱圆盘上,开槽定位连架与带柱圆盘滑动配合;减速电机,减速电机安装在移动顶箱上;第二驱动轴,第二驱动轴安装在减速电机的输出轴上;切削滚筒,切削滚筒数量为两个,切削滚筒对称式转动安装在移动顶箱上;同步皮带组件,同步皮带组件安装在两个切削滚筒与第二驱动轴之间;第二光电传感器,第二光电传感器安装在密闭箱体上。

9.在本发明一个较佳实施例中﹐还包括有压料机构,压料机构包括有:固定连架,固定连架安装在密闭箱体上;升降底块,升降底块滑动式安装在固定连架上;第二复位弹簧,第二复位弹簧对称式安装在升降底块与固定连架之间;第一定位底座,第一定位底座安装在密闭箱体上;第一助动滚轮,第一助动滚轮转动式安装在第一定位底座上;第二定位底座,第二定位底座安装在密闭箱体上;第二助动滚轮,第二助动滚轮转动式安装在第二定位底座上;橡胶拉绳,橡胶拉绳数量为两根,橡胶拉绳对称式安装在开槽定位连架上,橡胶拉绳绕过第一助动滚轮和第二助动滚轮与升降底块连接;定位压块,定位压块数量为两根,定位压块对称式滑动安装在升降底块上;紧压弹簧,紧压弹簧安装在升降底块与定位压块之间;固定立杆,固定立杆安装升降底块上;施力压块,施力压块安装在固定立杆上。

10.在本发明一个较佳实施例中﹐还包括有限位机构,限位机构包括有:限位凸轮,限位凸轮安装在从动转轴上;固定底座,固定底座安装在密闭箱体上;限位异形架,限位异形架铰接式安装在固定底座上,限位异形架与限位凸轮配合;第二定位导柱,第二定位导柱数量为两根,第二定位导柱对称式滑动安装在支撑顶板上;限位板,限位板安装在两根第二定位导柱之间,限位板与限位异形架转动连接;第三复位弹簧,第三复位弹簧安装在支撑顶板与第二定位导柱之间。

11.在本发明一个较佳实施例中﹐还包括有吸附机构,吸附机构包括有:废料桶,废料桶放置在密闭箱体上;抽气泵,抽气泵安装在支撑顶板上;伸缩软管,伸缩软管安装在抽气泵与废料桶之间;吸附硬管,吸附硬管安装在抽气泵上;吸附底架,吸附底架安装在吸附硬管上。

12.在本发明一个较佳实施例中﹐还包括有电控箱,电控箱安装于远离加速齿轮的密闭箱体一侧,电控箱内包括有开关电源、电源模块和控制模块,开关电源为该竹筷子生产用加工设备供电,电源模块上通过线路连接有电源总开关,控制模块和电源模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路;启动按钮、停止按钮、第一光电传感器、第二光电传感器和水流量传感器都与控制模块电性连接,减速电机、雾化喷管、伺服电

机、抽气泵和水泵都与控制模块通过外围电路连接。

13.与现有技术相比,本发明具有以下优点:

14.1、本发明将适量竹筷子放置在支撑导架右侧,驱动伺服电机工作,运料推板也就带动竹筷子间歇向左移动,竹筷子向左移动与雾化喷管对应,驱动水泵运作将加工液抽入雾化喷管内,进而雾化喷管将加工液雾化喷洒至竹筷子上,如此,方便人们对竹筷子进行加工处理,喷漆均匀,上漆的质量较高。

15.2、本发明在切削机构的作用下,切削滚筒向前移动套于竹筷子后部,进而切削滚筒转动对竹筷子后部进行削尖,如此,可方便人们对竹筷子进行削尖加工。

16.3、本发明在吸附机构的作用下,抽气泵通过吸附硬管使得吸附底架对竹屑进行吸附,如此,可方便人们对竹屑进行收集。

附图说明

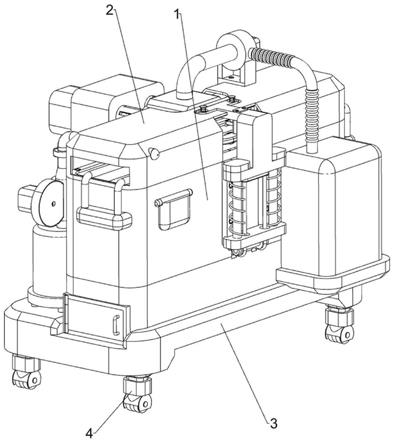

17.图1为本发明的立体结构示意图。

18.图2为本发明的第一种部分立体结构示意图。

19.图3为本发明的第二种部分立体结构示意图。

20.图4为本发明的第三种部分立体结构示意图。

21.图5为本发明的驱动机构的第一种部分立体结构示意图。

22.图6为本发明的驱动机构的第二种部分立体结构示意图。

23.图7为本发明的运料机构的第一种部分立体结构示意图。

24.图8为本发明的运料机构的第二种部分立体结构示意图。

25.图9为本发明的切削机构的第一种部分立体结构示意图。

26.图10为本发明的切削机构的第二种部分立体结构示意图。

27.图11为本发明的切削机构的第三种部分立体结构示意图。

28.图12为本发明的切削机构的第四种部分立体结构示意图。

29.图13为本发明的压料机构的第一种部分立体结构示意图。

30.图14为本发明的压料机构的第二种部分立体结构示意图。

31.图15为本发明的压料机构的第三种部分立体结构示意图。

32.图16为本发明的第四种部分立体结构示意图。

33.图17为本发明的限位机构的第一种部分立体结构示意图。

34.图18为本发明的限位机构的第二种部分立体结构示意图。

35.图19为本发明的吸附机构的第一种部分立体结构示意图。

36.图20为本发明的吸附机构的第二种部分立体结构示意图。

37.图21为本发明的电路框图。

38.图22为本发明的电路原理图。

39.附图中各零部件的标记如下:1、密闭箱体,2、支撑顶板,21、支撑导架,3、支撑底板,4、移动底柱,5、电控箱,51、启动按钮,52、停止按钮,6、加工液储液桶,61、进液管,7、水泵,8、水流量传感器,81、雾化喷管,82、第一光电传感器,9、驱动机构,91、支撑外壳,92、伺服电机,93、第一驱动轴,94、保护罩,95、第一传动组件,96、从动转轴,97、定位底块,10、运料机构,101、运料推板,102、定位滚轴,103、移动滑块,104、第一定位导柱,105、第一复位弹

簧,106、限位滚轮,11、切削机构,111、第二传动组件,112、第一定位轴,113、加速齿轮,114、移动顶箱,115、固定导柱,116、工字型连杆,117、从动齿轮,118、第二定位轴,119、第三传动组件,1110、驱动蜗杆,1111、从动蜗轮,1112、传动立轴,1113、带柱圆盘,1114、开槽定位连架,1115、减速电机,1116、第二驱动轴,1117、同步皮带组件,1118、切削滚筒,1119、第二光电传感器,12、压料机构,121、升降底块,122、固定连架,123、第二复位弹簧,124、第一定位底座,125、第一助动滚轮,126、橡胶拉绳,127、第二定位底座,128、第二助动滚轮,129、定位压块,1210、紧压弹簧,1211、固定立杆,1212、施力压块,13、限位机构,131、限位凸轮,132、固定底座,133、限位异形架,134、限位板,135、第二定位导柱,136、第三复位弹簧,14、吸附机构,141、废料桶,142、伸缩软管,143、抽气泵,144、吸附硬管,145、吸附底架。

具体实施方式

40.首先要指出,在不同描述的实施方式中,相同部件设有相同的附图标记或者说相同的构件名称,其中,在整个说明书中包含的公开内容能够按意义转用到具有相同的附图标记或者说相同的构件名称的相同部件上。在说明书中所选择的位置说明、例如上、下、侧向等等也参考直接描述的以及示出的附图并且在位置改变时按意义转用到新的位置上。

41.实施例1

42.一种竹筷子生产用加工设备,如图1

‑

图8所示,包括有密闭箱体1、支撑顶板2、支撑导架21、支撑底板3、移动底柱4、启动按钮51、停止按钮52、加工液储液桶6、进液管61、水泵7、水流量传感器8、雾化喷管81、第一光电传感器82、驱动机构9和运料机构10,密闭箱体1顶部固接有支撑顶板2,密闭箱体1上部固接有支撑导架21,密闭箱体1底部固接有支撑底板3,支撑底板3间隔固接有四根移动底柱4,密闭箱体1外前侧面左上部固接有启动按钮51,密闭箱体1外前侧面左上部固接有停止按钮52,停止按钮52位于启动按钮51右侧,密闭箱体1外后侧面左下部固接有加工液储液桶6,加工液储液桶6与支撑底板3连接,加工液储液桶6顶部连接有水泵7,支撑顶板2左部上侧设有雾化喷管81,雾化喷管81与水泵7之间连接有进液管61,进液管61内后部设有水流量传感器8,支撑顶板2内顶部左侧固接有第一光电传感器82,密闭箱体1上设有驱动机构9,驱动机构9和密闭箱体1之间设有运料机构10。

43.驱动机构9包括有支撑外壳91、伺服电机92、第一驱动轴93、保护罩94、第一传动组件95、从动转轴96和定位底块97,密闭箱体1外后侧面左上部固接有支撑外壳91,支撑外壳91内固接有伺服电机92,密闭箱体1后部左上侧转动式设有第一驱动轴93,第一驱动轴93后端与伺服电机92的输出轴连接,密闭箱体1后部右上侧转动式设有从动转轴96,第一驱动轴93中部与从动转轴96中部之间转动式设有保护罩94,第一驱动轴93中部与从动转轴96中部之间连接有第一传动组件95,第一传动组件95由两个皮带轮和皮带组成,其中一个皮带轮安装于第一驱动轴93中部,另外一个皮带轮安装于从动转轴96中部,皮带绕于两个皮带轮之间,第一传动组件95位于保护罩94内,第一驱动轴93前部和从动转轴96前部都固接有定位底块97。

44.运料机构10包括有运料推板101、定位滚轴102、移动滑块103、第一定位导柱104、第一复位弹簧105和限位滚轮106,定位底块97内部固接有第一定位导柱104,第一定位导柱104上滑动式设有移动滑块103,移动滑块103中部转动式设有定位滚轴102,左右两侧定位滚轴102前部之间转动式设有运料推板101,第一定位导柱104上绕有第一复位弹簧105,第

一复位弹簧105一端与定位底块97连接,第一复位弹簧105另一端与移动滑块103连接,运料推板101下部间隔转动式设有四个限位滚轮106。

45.初始时,加工液储液桶6内装有适量加工液,人们按下电源总开关,将本装置上电,首先操作人员将适量竹筷子放置在支撑导架21右侧,按动启动按钮51一次,启动按钮51发出信号,控制模块接收信号后控制伺服电机92工作,伺服电机92工作带动第一驱动轴93反转,第一驱动轴93反转带动左方定位底块97反转,且第一驱动轴93反转还带动第一传动组件95反转,第一传动组件95反转带动从动转轴96反转,从动转轴96反转带动右方定位底块97反转,定位底块97反转带动移动滑块103反转,移动滑块103反转带动定位滚轴102反转,定位滚轴102反转带动运料推板101反转,运料推板101反转带动竹筷子间歇向左移动,竹筷子向左移动与第一光电传感器82对应,第一光电传感器82发出信号,控制模块接收信号后控制水泵7工作,水泵7通过进液管61将加工液抽入雾化喷管81内,水流量传感器8检测到液体流动,水流量传感器8发出信号,控制模块接收信号后控制雾化喷管81运作,雾化喷管81将加工液雾化喷洒至竹筷子上,运料推板101继续带动竹筷子向左移动,人们取下竹筷子进行后续处理,当全部竹筷子加工完成后,按动停止按钮52一次,停止按钮52发出信号,控制模块接收信号后控制伺服电机92停止,运料推板101也就停止反转,第一光电传感器82不再检测竹筷子移动,第一光电传感器82再次发出信号,控制模块接收信号后控制水泵7停止工作,且水流量传感器8不再检测到液体流动,水流量传感器8再次发出信号,控制模块接收信号后控制雾化喷管81停止工作。

46.实施例2

47.在实施例1的基础之上,如图9

‑

图15所示,还包括有切削机构11,切削机构11包括有第二传动组件111、第一定位轴112、加速齿轮113、移动顶箱114、固定导柱115、工字型连杆116、从动齿轮117、第二定位轴118、第三传动组件119、驱动蜗杆1110、从动蜗轮1111、传动立轴1112、带柱圆盘1113、开槽定位连架1114、减速电机1115、第二驱动轴1116、同步皮带组件1117、切削滚筒1118和第二光电传感器1119,密闭箱体1后部右下侧转动式设有第一定位轴112,第一定位轴112前部固接有加速齿轮113,第一定位轴112后部与从动转轴96后部之间连接有第二传动组件111,第二传动组件111由两个皮带轮和皮带组成,其中一个皮带轮安装于第一定位轴112后部,另外一个皮带轮安装于从动转轴96后部,皮带绕于两个皮带轮之间,密闭箱体1外后侧面上中部左右对称固接有固定导柱115,左右两侧固定导柱115之间滑动式设有移动顶箱114,移动顶箱114底部固接有工字型连杆116,密闭箱体1内下部右侧转动式设有第二定位轴118,第二定位轴118前部固接有从动齿轮117,从动齿轮117与加速齿轮113啮合,密闭箱体1内下部右侧转动式设有驱动蜗杆1110,驱动蜗杆1110位于第二定位轴118左侧,驱动蜗杆1110后部与第二定位轴118后部之间连接有第三传动组件119,第三传动组件119由两个皮带轮和皮带组成,其中一个皮带轮安装于驱动蜗杆1110后部,另外一个皮带轮安装于第二定位轴118后部,皮带绕于两个皮带轮之间,密闭箱体1内下部中侧转动式设有传动立轴1112,传动立轴1112下部固接有从动蜗轮1111,从动蜗轮1111与驱动蜗杆1110啮合,传动立轴1112上部固接有带柱圆盘1113,密闭箱体1后部下中侧滑动式设有开槽定位连架1114,开槽定位连架1114前部套于带柱圆盘1113上,开槽定位连架1114与带柱圆盘1113滑动配合,移动顶箱114外后侧面固接有减速电机1115,减速电机1115的输出轴上连接有第二驱动轴1116,移动顶箱114上部左右对称转动式设有切削滚筒1118,左右两侧

切削滚筒1118后部与第二驱动轴1116前部之间连接有同步皮带组件1117,同步皮带组件1117由三个皮带轮和皮带组成,其中两个皮带轮分别安装于切削滚筒1118后部,另外一个皮带轮安装于第二驱动轴1116前部,皮带绕于三个皮带轮之间,密闭箱体1顶部中后侧嵌入式设有第二光电传感器1119。

48.还包括有压料机构12,压料机构12包括有升降底块121、固定连架122、第二复位弹簧123、第一定位底座124、第一助动滚轮125、橡胶拉绳126、第二定位底座127、第二助动滚轮128、定位压块129、紧压弹簧1210、固定立杆1211和施力压块1212,密闭箱体1外前侧面中部固接有固定连架122,固定连架122上滑动式设有升降底块121,升降底块121底部与固定连接下部之间左右对称绕接有第二复位弹簧123,密闭箱体1内后侧面下中部固接有第一定位底座124,第一定位底座124前部转动式设有第一助动滚轮125,密闭箱体1外前侧面下中部固接有第二定位底座127,第二定位底座127前部转动式设有第二助动滚轮128,开槽定位连架1114前部左右对称连接有橡胶拉绳126,橡胶拉绳126绕过第一助动滚轮125和第二助动滚轮128与升降底块121连接,升降底块121上部后侧左右对称滑动式设有定位压块129,升降底块121内部与定位压块129上部之间绕接有紧压弹簧1210,升降底块121上部中侧固接有固定立杆1211,固定立杆1211底部固接有施力压块1212。

49.当伺服电机92工作时,从动转轴96反转带动第二传动组件111反转,第二传动组件111反转带动第一定位轴112反转,第一定位轴112反转带动加速齿轮113反转,加速齿轮113反转带动从动齿轮117正转,从动齿轮117正转带动第二定位轴118正转,第二定位轴118正转带动第三传动组件119正转,第三传动组件119正转带动驱动蜗杆1110正转,驱动蜗杆1110正转带动从动蜗轮1111正转,从动蜗轮1111正转带动传动立轴1112正转,传动立轴1112正转带动带柱圆盘1113正转,带柱圆盘1113正转带动开槽定位连架1114前后移动,开槽定位连架1114前后移动带动工字型连杆116前后移动,工字型连杆116前后移动带动移动顶箱114前后移动,从而移动顶箱114向前移动带动切削滚筒1118向前移动,切削滚筒1118向前移动套于竹筷子后部,且切削滚筒1118向前移动与第二光电传感器1119对应,第二光电传感器1119发出信号,控制模块接收信号后控制减速电机1115工作,减速电机1115带动第二驱动轴1116转动,第二驱动轴1116转动带动同步皮带组件1117转动,同步皮带组件1117转动带动切削滚筒1118转动,切削滚筒1118转动对竹筷子后部进行削尖,进而移动顶箱114向后移动带动切削滚筒1118向后移动复位,第二光电传感器1119再次发出信号,控制模块接收信号后控制减速电机1115停止,切削滚筒1118也就停止转动,当全部竹筷子加工完成后,按动停止按钮52一次,停止按钮52发出信号,控制模块接收信号后控制伺服电机92停止,从动转轴96停止通过第二传动组件111带动第一定位轴112反转,切削滚筒1118也就停止前后移动,如此,可方便人们对竹筷子进行削尖加工。

50.当伺服电机92工作时,带柱圆盘1113正转带动开槽定位连架1114前后移动,从而开槽定位连架1114向前移动通过橡胶拉绳126带动升降底块121向下移动,第一助动滚轮125和第二助动滚轮128起到导向作用,第二复位弹簧123被压缩,升降底块121向下移动带动施力压块1212向下移动,施力压块1212向下移动与竹筷子接触进行限位,同时,升降底块121向下移动还带动固定立杆1211向下移动,固定立杆1211向下移动带动定位压块129向下移动,定位压块129向下移动也与竹筷子接触进行限位,紧压弹簧1210起到缓冲作用,进而开槽定位连架1114向后移动复位,因第二复位弹簧123的作用下,升降底块121带动施力压

块1212向上移动复位,定位压块129也就向上移动复位,如此,可避免加工削尖时竹筷子产生移动。

51.实施例3

52.在实施例1和实施例2的基础之上,如图16

‑

图20所示,还包括有限位机构13,限位机构13包括有限位凸轮131、固定底座132、限位异形架133、限位板134、第二定位导柱135和第三复位弹簧136,从动转轴96前部固接有限位凸轮131,密闭箱体1内后侧面右上部固接有固定底座132,固定底座132前部铰接式设有限位异形架133,限位异形架133与限位凸轮131配合,支撑顶板2后部右侧滑动式设有两根第二定位导柱135,左右两侧第二定位导柱135前端之间固接有限位板134,限位板134与限位异形架133转动连接,支撑顶板2外后侧面右部与第二定位导柱135后部之间绕接有第三复位弹簧136。

53.还包括有吸附机构14,吸附机构14包括有废料桶141、伸缩软管142、抽气泵143、吸附硬管144和吸附底架145,密闭箱体1右部前侧放置有废料桶141,支撑顶板2外顶部右后侧固接有抽气泵143,抽气泵143与废料桶141之间连接有伸缩软管142,抽气泵143左侧连接有吸附硬管144,吸附硬管144左端固接有吸附底架145。

54.当伺服电机92工作时,从动转轴96反转带动限位凸轮131反转,限位凸轮131反转与限位异形架133接触,限位凸轮131带动限位异形架133向前摆动,限位异形架133向前摆动带动限位板134向前移动,第三复位弹簧136被压缩,限位板134向前移动与竹筷子接触进行拍平,从而限位凸轮131继续反转与限位异形架133脱离,因第三复位弹簧136的作用下,限位板134带动限位异形架133向后摆动复位,全部竹筷子加工完成后,按动停止按钮52一次,停止按钮52发出信号,控制模块接收信号后控制伺服电机92停止,从动转轴96停止带动限位凸轮131反转,限位板134也就停止前后移动,如此,可避免竹筷子加工不到位。

55.当本装置上电后,控制模块控制抽气泵143工作,切削滚筒1118对竹筷进行削尖时,抽气泵143通过吸附硬管144使得吸附底架145对竹屑进行吸附,进而竹屑又通过伸缩软管142排入废料桶141内,全部竹筷子加工完成后,将本装置断电,抽气泵143停止工作,取下废料桶141对竹屑进行后续处理,进而将废料桶141放回至密闭箱体1上即可,如此,可方便人们对竹屑进行收集。

56.如图2、图21和图22所示,还包括有电控箱5,电控箱5安装于密闭箱体1左部下侧,电控箱5内包括有开关电源、电源模块和控制模块,开关电源为该竹筷子生产用加工设备供电,电源模块上通过线路连接有电源总开关,控制模块和电源模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路;启动按钮51、停止按钮52、第一光电传感器82、第二光电传感器1119和水流量传感器8都与控制模块电性连接,减速电机1115、雾化喷管81、伺服电机92、抽气泵143和水泵7都与控制模块通过外围电路连接。

57.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。