1.本实用新型属于板材加工领域,具体地说,尤其涉及一种带有保温排湿机构的热压装置及其热压钢板。

背景技术:

2.在胶合板生产过程中,需要热压工序去除板材中的多余水份,以保证板材成品不会因水份超标而变形、开裂、发霉,热压不仅直接影响热固性树脂胶的固化速率和程度,还影响产品密度、胶合强度等物理力学性能,而且决定着设备生产能力及生产能耗。目前,通常采用热压机进行板材热压,热压机使用蒸汽加热钢板,两钢板之间包夹板坯,利用钢板热量蒸发板坯中存留的水份。热压因季节不同而耗时不同,秋夏季耗时30

‑

35分钟,春冬季耗时40

‑

60分钟。

3.现有的钢板通常为平面结构,两块钢板把板材夹在中间,对板材进行热压,从而把板材中的水份蒸发掉,但由于两块钢板紧密贴合板材表面,容易造成热压后的板材含水量不均,且热压时板材中的水份无法及时排出,只能依靠钢板高温进行蒸发,这导致热压耗时长;同时,由于钢板不具有保温作用,在车间温度较低的季节会大大增加热压时间,导致能源浪费严重,生产成本增加。目前还没有一种在保证热压效果的同时又能缩短热压耗时的钢板结构。

技术实现要素:

4.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种带有保温排湿机构的热压装置及其热压钢板,其通过在热压钢板长度方向两侧增设保温棉,在热压钢板上下表面增设深度不同的排湿槽,提高了热压板材的排湿效率,同时大大减少了热压钢板热量损耗,提升了热压效率,节省能源,降低生产成本。

5.所述的带有保温排湿机构的热压钢板,包括钢板本体,钢板本体内设有蒸汽通道,钢板本体宽度方向的两侧分别设有与蒸汽通道连通的蒸汽进口和蒸汽出口,所述钢板本体上表面和上表面分别设有上排湿槽和下排湿槽,钢板本体长度方向的两侧分别设有安装框,安装框内设有保温棉,安装框上部设有与上排湿槽连通的接水槽。

6.优选地,所述接水槽底部倾斜设置。

7.优选地,所述下排湿槽的开槽深度为恒定深度且其开槽深度为2

‑

3mm,上排湿槽的开槽深度为变深度结构,上排湿槽的开槽深度由中间向两侧边缘处加深。

8.优选地,所述接水槽底部低于上排湿槽的槽底,安装框底部与下排湿槽的槽底平齐。

9.优选地,所述安装框两端分别设有安装板,安装框通过安装板和紧固件与钢板本体固定连接。

10.所述的带有保温排湿机构的热压装置,包括机架,机架上设有上压板和下压板,下压板与机架之间设有液压升降装置,所述上压板和下压板之间设有多个上述的带有保温排

湿机构的热压钢板。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用新型在热压钢板长度方向两侧增设可拆卸的保温棉,保温棉大大减少热压钢板的热量损耗,使热压装置即使处于寒冷季节,仍能保持最高的热压效率,从而避免春冬季增加热压时长;同时,在天气炎热的季节,保温棉也可防止热压钢板热量扩散导致车间温度过高,为车间降温提供了便利;

13.2、钢板本体的下表面增设开槽深度恒定的下排湿槽,下排湿槽可加快板材上表面水份及湿气的排出,板材上表面的水份及湿气会随着下排湿槽扩散至钢板本体两侧并冷凝成水滴,最后经接水槽排出;

14.3、钢板本体的上表面增设开槽深度为变深度结构的上排湿槽,上排湿槽开槽深度由中间向两侧边缘处加深,使板材中的水份及湿气更容易流入接水槽中,加快了板材中湿气的排出,提高了热压效率,节省了热压时间;

15.4、安装框上部增设与排湿槽配合的接水槽,避免热压产生的水份回流,进一步提高了热压效率。

附图说明

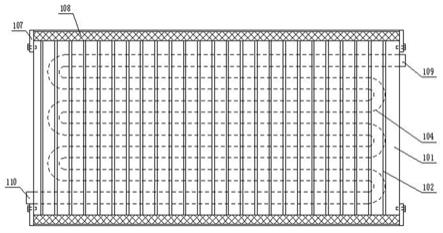

16.图1为本实用新型热压钢板的主视图;

17.图2为本实用新型热压钢板的俯视图;

18.图3为实施例一中热压钢板的左视图;

19.图4为实施例二中热压钢板的左视图;

20.图5为本实用新型热压装置的结构示意图。

21.图中,1、热压钢板;101、钢板本体;102、上排湿槽;103、下排湿槽;104、蒸汽通道;105、安装框;106、接水槽;107、安装板;108、保温棉;109、蒸汽进口;110、蒸汽出口;2、下压板;3、机架;4、液压升降装置;5、供汽装置;6、上压板。

具体实施方式

22.下面结合附图对本实用新型作进一步说明:

23.实施例一:如图1至图3所示,带有保温排湿机构的热压钢板,包括钢板本体101,钢板本体101内设有蒸汽通道104,蒸汽通道104为蛇形结构,蛇形结构的蒸汽通道104使钢板本体101受热更均匀,同时,热压后的板材含水量更均匀,钢板本体101宽度方向的两侧分别设有与蒸汽通道104连通的蒸汽进口109和蒸汽出口110,所述钢板本体101上表面和上表面分别设有上排湿槽102和下排湿槽103,钢板本体101长度方向的两侧分别设有安装框105,安装框105内设有保温棉108,安装框105上部设有与上排湿槽102连通的接水槽106。

24.如图3所示,上排湿槽102的开槽深度为恒定深度且其开槽深度为2

‑

3mm,加快了板材上表面水份及湿气的排出;下排湿槽103的开槽深度为变深度结构,下排湿槽103的开槽深度由中间向两侧边缘处加深,下排湿槽103的开槽深度最深为4mm,使板材中的水份及湿气更容易流入接水槽106中,接水槽106底部向钢板本体101的一端倾斜设置,接水槽106底部低于边缘处的上排湿槽102的槽底,且接水槽106底部远离钢板本体101的一侧向下倾斜,这种结构有利于水流入接水槽106,并避免了水回流。安装框105底部与下排湿槽103的槽底

平齐,避免下排湿槽103中的水份进入保温棉。

25.所述安装框105两端分别设有安装板107,安装框105通过安装板107和紧固件与钢板本体101固定连接,安装板107可方便保温棉的拆卸和更换。

26.本实施例的热压钢板可用于现有的热压机上。

27.所述的带有保温排湿机构的热压装置,包括机架3,机架3上设有上压板6和下压板2,下压板2与机架3之间设有液压升降装置4,所述上压板6和下压板2之间设有多个上述的带有保温排湿机构的热压钢板1。使用时,待热压的板材放置于两热压钢板1之间。

28.实施例二:钢板本体101的长度方向上开设有与安装框105相配合的安装槽,从而方便安装框105和保温棉108的安装;其它与实施例一相同。

29.本实用新型在安装时,蒸汽进口109通过与压力泵与供汽装置5连接,蒸汽出口110通过泵与余热回收装置连接。使用时,待热压的板材放置于两热压钢板1之间,蒸汽由于供汽装置5输入钢板本体101内的蒸汽通道104中,从而加热钢板本体101,保温棉避免钢板本体101的热量损耗,节省了能源,同时,由于钢板本体101温度稳定,节省了热压时间。钢板本体101对待热压的板材进行热压作业,在热压过程中,板材上方的湿气通过下排湿槽103排出,板材下方产生的湿气和水通过上排湿槽102,与此同时,冷凝产生的水直接流入接水槽106中,接水槽106避免水回流,加速了板材中湿气和水排出。